沐若水电站大坝料场规划与施工

肖尊解 陈书桂 黄 勇

(中国水利水电第八工程局有限公司 长沙市 410007)

1 工程概况

沐若水电站RCC 大坝混凝土总量约为166 万m3,其中碾压混凝土约152 万m3,常态混凝土约14万m3。根据大坝混凝土总方量及施工配合比并结合砂石系统生产工艺,计算生产混凝土所需毛料为174 万m3。考虑砂岩中存在页岩夹层及风化夹层,毛料获得率按75%~80%计算,则毛料开采规划量不少于232 万m3。

2 料场规划

2.1 钻孔勘探

投标阶段料场距离坝址较远,且根据勘探孔资料及地形地貌分析有用毛料分布情况,开采区选在细长山脉的中部山脊砂岩埋深相对较浅的范围,采取小范围深坑槽的开挖规划方案,计算开挖总量约830 万m3,其中毛料开采255 万m3,剥离量为575万m3,剥采比为2.25。为遵循降低剥采比、保证开采量、环境保护好的原则,经现场勘探最终选定与原投标阶段料场属同一岩层的瀑布沟料场。

经过现场踏勘发现,左岸瀑布沟位于坝址下游直线距离约1.2 km 处的山包处。地形特征显示,地表覆盖第四系残积物,表面坡度范围在20°~60°,但在山顶及瀑布沟水流两侧直接出露砂岩块石,部分直径大于20 m。褶皱的沉积性岩石形成了一个多山和崎岖的地形,山峰的高度范围在(300~500)m。

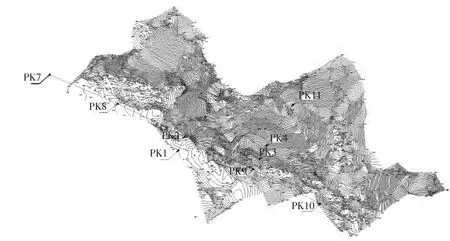

根据规划要求及现场实际情况,为进一步探明瀑布沟料场岩石质量、储量及剥离量,在料场布置了纵横两条钻探剖面,共计11个钻探孔,并于2008年10月28日~2009年1月19日完成了其中9个钻探孔施工(图1),合计进尺919.6 m,另两个钻探孔PK5、PK6 由于地形较陡未能成孔。

纵剖面完成5个钻探孔(PK7、PK8、PK2、PK9以及PK10),主要勘探了解料场有用料岩层的走向及延伸范围;横剖面完成6个孔(PK1、PK2、PK9、PK3、PK4 以及PK11),主要勘探了解有用料岩层厚度、倾向、倾角及分布宽度,从而分析判断瀑布沟料场的储量、有用料开采量及剥离量。

2.2 钻探资料分析

(1)从大范围来看,地表至地下150 m 内,从上至下,依次为含砂粘土层、砂岩层、页岩层。覆盖层沿剖面NWW-SEE 向厚度逐渐变小。覆盖层下的砂岩层沿纵剖面延展情况较好,反映了剖面基本上是顺着岩层走向布置。

(2)纵向剖面上,普遍覆盖第四纪覆盖层,覆盖层厚度不大,最少2.0 m,最深33.4 m(含全风化砂岩层),平均值为16.0 m,上部岩石风化程度高。覆盖层下的在钻探范围内砂岩层延展情况较好,没有发现页岩层。

图1 瀑布料场地质勘探孔布置图

砂岩普遍风化,且上部风化程度强烈,新鲜基岩硬度较大,主要矿物是石英、长石、云母,含有少量的铁质矿物和绿泥石,矿物颗粒从细粒到粗粒不等,不同段位岩石颗粒和成分含量变化大,少有夹石,可见微细的方解石条带。同时,初步判断在砂岩沉积时代发生海浸海退现象,造成部分段位存在(2~3)mm 的有机夹层。

(3)横剖面上,覆盖层较厚,主要为粘土化强风化砂质层,砂岩层沿剖面方向延展较好,没有发现页岩夹层。上层砂岩风化严重,裂隙发育,铁质矿物填充,下层砂岩颗粒较粗,硬度和密度较小,较破碎。砂岩层沿NWW-SEE 方向纵向延展情况较好,横向上初步判断砂岩层在PZK1 号控制区域内向SSW 方向转变成页岩层。

(4)从取芯试验成果看,弱风化~微风化岩石,饱和抗压强度(65~105)MPa,平均饱和抗压强度为91.72 MPa,表观密度>2.55 g/cm3,石料质量满足规范要求。但由于采石场分布页岩夹层,岩体局部完整性差,软弱、破碎及风化物质应在开采时予以剔除,严格控制石料质量。

2.3 规划设计

考虑到料场开采所需岩石的岩性、可开采量、储量、剥离量,实际施工时瀑布沟料场沿所布置纵剖面从PZK8 号孔开始向PZK10 孔方向开采。

根据相关地质资料,初步确定料场开采线范围,梯段边坡角及终采高程等参数。经过对有用料和无用料的估算,料场总的开挖量约为523 万m3,其中覆盖层剥离量约182 万m3,强风化砂岩、页岩等夹层剔除约120 万m3,毛料约221万m3,平均剥采比约为1.37。后来根据补充钻孔勘探情况,优化调整了开采范围,并将料场分为A、B 两个区域,其边坡最高开挖高程为600.0 m,覆盖层边坡坡比为1∶1.5,强风化岩体边坡坡比为1∶1,微风化岩石边坡坡比为1∶0.3。A区终采高程为500.0 m,终采面宽度40 m,长度为330 m;B 区终采高程为480.0 m,终采面宽度55 m,长度为220 m。边坡平均坡比为1∶0.8。

调整后瀑布沟料场总的开挖量约为505 万m3,其中覆盖层及全强风化岩剥离量约250 万m3,毛料约255 万m3,平均剥采比约为0.98。料场至大坝砂石系统平均运距约3 km。

3 料场开采施工

3.1 开挖施工程序

开挖按照“自上而下、从外向内、分区分层(梯段)”的原则进行,当施工高峰期一层开挖工作面无法满足毛料开采强度要求时,可上下层结合施工,且应保证每层留有足够的平台宽度以便于取料作业,一般平台宽度最小为30 m。

先剥离无用料(覆盖层及岩体边缘),然后进行有用毛料的开采。覆盖层开挖分层高度不大于5 m,石方开挖分层高度不大于10 m。

3.2 开挖施工方法

(1)覆盖层剥离。料场覆盖层剥离包括投产前的揭顶剥离和投产后的岩体边缘剥离。

土方采用CAT330 型挖掘机配合25 t 自卸汽车直接挖装运往指定渣场,采用推土机直接推挖时,应在距离渣场100 m 范围内进行推挖作业;石方经钻孔爆破后,再运往指定渣场。

每个开挖梯段的外侧周边均存在一定厚度的覆盖层,这部分的剥离随开挖高程的下降先期进行,总的原则是先剥离后开采。

(2)毛料开采。料场毛料开采按照梯段分高度逐层向下开挖,一般梯段高度为10 m 开采梯段平台下降时,根据现场实际情况,以解决好道路布置为原则,选择合理的位置开始打开新的平台工作面。

(3)钻孔和爆破。料场风化岩石剥离及毛料开采均采用钻孔梯段爆破法施工。

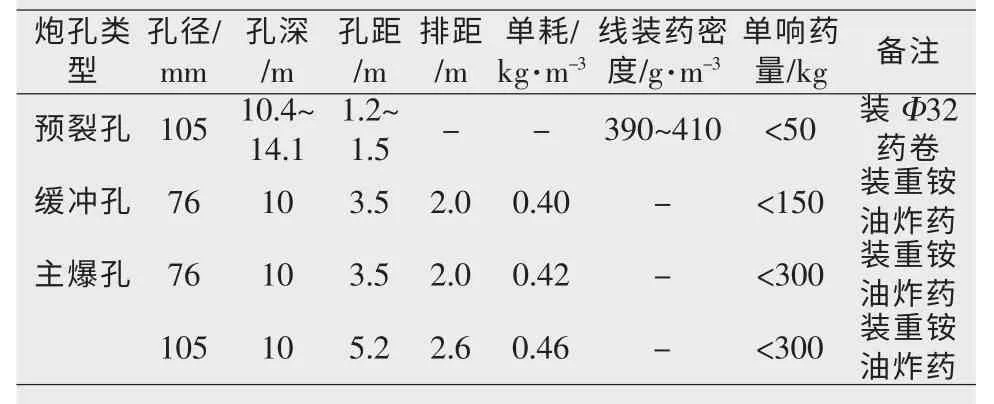

钻孔机械采用CM351、D7 型液压钻以及YQ100B 型潜孔钻,孔径为Φ105 mm 和Φ76 mm,梯段爆破高度10 m,采用宽孔距的孔网参数,以保证爆块粒径小于70 cm。料场边坡采用预裂爆破,孔距根据岩石风化程度通过爆破试验确定,最终确定的爆破参数如表1。

表1 料场开采爆破参数表

3.3 毛料质量控制措施

由于料场砂岩层普遍存在页岩夹层及边邦强风化砂岩,为保证弱风化带下限有用毛料不与页岩及强风化砂岩混杂,保证混凝土砂石骨料质量,需采取切实有效的控制措施。

针对本工程料场实际地形地质条件,毛料开挖质量控制程序为:先剥离覆盖层,进行土石分界线界定;再剥离强风化砂岩及页岩,进行有用料及无用料边界界定。岩石质量鉴定方法为:先用肉眼鉴定,肉眼无法鉴定的在室内进行试验鉴定。

在施工环节中采取如下管理措施:

(1)爆破设计做到爆块岩石质量等级分明,在边界部位无用料范围应延伸到有用毛料范围内至少3m(爆破破裂区以内)。

(2)毛料与无用料区设立明显的开挖分区分块标志。毛料装车时,现场工程师跟踪旁站检查。

(3)在人工砂石系统粗碎平台布置面积足够大的毛料临时堆放场,尽量避免来料直接倾倒至粗碎车间,以便于现场工程师进行二次检查。

3.4 重铵油炸药混装车技术

由于受当地法律法规及市场限制,申请程序复杂,运输条件有限,所用乳化炸药一直供应不畅,甚至因乳化炸药不能及时到位而导致开挖停工的现象。为了扭转不利局面,通过广泛的市场调研、科学的爆破试验,最终确定在料场开采施工中采用重铵油炸药(Heave ANFO)代替乳化炸药。该炸药不仅爆炸性能良好,成本低廉,还可实现机械化施工。

3.4.1 重铵油炸药性能

重铵油炸药是由乳胶基质与多孔粒状硝铵按一定比例混合(3∶7)而成具有良好爆炸性能的防水性炸药,其主要性能参数见表2。

表2 重铵油炸药性能表

重铵油炸药为乳胶状,刚拌制的成品流动性较大。当暴露在空气中时间较长时,重铵油炸药中含有的酸性物质(起稀释作用)将挥发而导致其体积膨胀,流动性减小,体积膨胀率达到5%~10%。

3.4.2 混装车系统

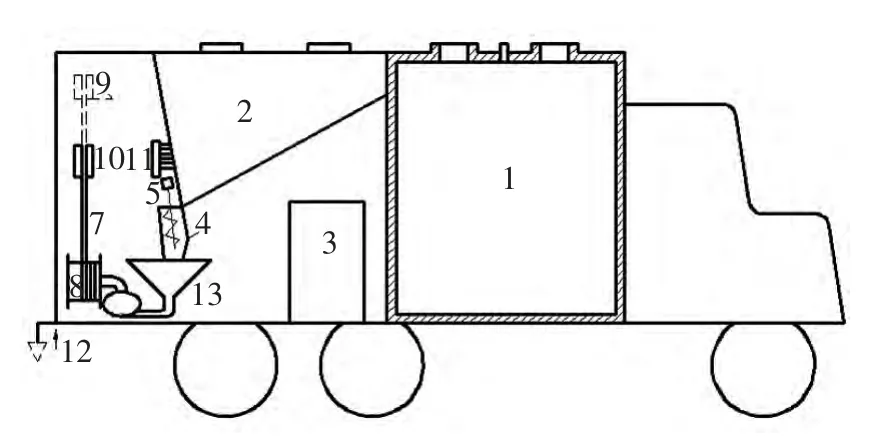

重铵油炸药混装车系统工作原理是先将多孔粒状硝铵、柴油及乳胶基质装入1 台卡车的不同料仓内,运送到爆破现场后再进行重铵油炸药的混制,最后用特制输送管进行炮孔装药(图2 所示)。它是一种移动式炸药系统,集原材料运输、炸药混制、机械化装药于一体,取代了传统的炸药制备、储存、运输和人工装药过程及方法,具有生产效率高、爆破效果好、使用安全可靠、成本低等优点。

图2 炸药混装车侧视图

沐若工程所采用的炸药混装车载重量为(10~13)t,装药效率为100 kg/min。

3.4.3 装药结构

采用重铵油炸药(Heave ANFO)装药的炮孔直径不能小于40 mm,否则会产生孔内炸药传爆不完全甚至拒爆现象。

根据沐若工程经验,大坝料场毛料开采均采用钻孔梯段爆破法施工,梯段爆破高度为(5~10)m。钻孔机械采用CM351、HCR1200 型(古河)液压钻以及YQ100B 型潜孔钻,孔径为Φ76 mm、Φ89 mm 或Φ105 mm,线装药密度分别为4.78 kg/m、6.5 kg/m、9.1 kg/m。

由于重铵油炸药起爆敏感度较低,普通雷管爆炸威力较小,无法将其引爆,因此在进行孔内装药前,需首先安置起爆药包。根据实践经验,采用10 cm 长Φ55 mm 乳化药卷作为起爆药包可以引爆孔径为Φ105 mm,孔深为10 m 左右的炮孔,并能使其完全传爆。炮孔结构如图3 所示。

图3 炮孔结构示意图

3.4.4 现场装药

(1)炸药混装。爆破施工前一天,作业队技术人员根据爆破设计及实际钻孔资料,计算所需炸药用量,并通知炸药混装车作业班组。作业班组根据炸药用量按比例配置各种原材料(硝酸铵、柴油、乳胶基质及稀释酸等),并在炸药库指定区域进行装车。

(2)炮孔检查。当爆破区内岩体裂隙发育,完整性较差时,炮孔孔壁裂隙可能延伸较远,甚至会发生串孔现象,此时炸药在装药压力下会沿着裂隙渗透到邻近炮孔,对控制爆破单响不利。特别应注意的是,当主爆孔与邻近预裂孔(或光爆孔)发生裂隙贯通现象时,预裂孔(或光爆孔)爆破后会同时引爆主爆孔,客观上消除了预裂孔(或光爆孔)与主爆孔间的爆破网络时差,导致永久边坡预裂面(光爆面)无法形成而遭到爆破振动破坏。

因此装药前除要求检查炮孔孔深外,还需观测炮孔孔壁裂隙发育情况,必要时应进行通水检查,以确定裂隙是否贯通。

将检查结果详细记录在册,并经整理分门别类,针对不同的裂隙发育情况采取相应的应对措施:

①当裂隙宽度>3 mm,且延伸较远(或串孔)时,需先在孔内套上一层塑料薄膜封闭后再进行装药;

②当裂隙宽度>3 mm,但延伸不远(或未串孔)时,可直接装药;

③当裂隙宽度介于(1.5~3)mm 之间时,减小装药压力后可直接装药;

④当裂隙宽度小于1.5 mm 时,可直接装药。

(3)装药。

①炸药混装车应停放在距离爆破区最远炮孔距离不超过50 m 的范围内,以不影响交通为宜。停放区与爆破区之间应地势平坦,无遮挡物。停放区地面与爆破作业工作面高差不宜超过±10 m,地势太高将增大输药压力及速度,不便于控制;地势太低将超出混装车压力泵扬程,致使药膏无法输出。

②根据炮孔检查资料,做好装药前的准备工作,需铺塑料薄膜封闭的炮孔应安排在最后施工。

首先用导爆管雷管将起爆药包(10 cm 长Φ55乳化药卷)按规范要求捆绑,缓缓放入孔内,并确保起爆药包到达孔底,然后将导爆管雷管脚线固定在孔口附近,确保牢靠。

③挑选经验丰富、操作熟练的控制盘操作手及装药工装药,控制盘操作手与装药工应配合默契,联系畅通。

装药时,输药软管应伸入到孔底,并逐步向上提升,这样既可以确保装药密实,还可以随时掌握装药高度,以免炸药装填过高而导致堵塞长度达不到设计要求,影响爆破效果。输药流量应遵循“先小→后大→再小”的原则。在装药过程中,如遇特殊情况需暂停装药时,暂停时间不得超过15 min,否则残留的炸药膨胀硬化后会导致输药软管堵塞。装药完成后应用混装车自带的清水对输药软管进行冲洗。

(4)堵塞。考虑到重铵油炸药成品具有膨胀性的特点,为确保足够的炮孔堵塞长度,装药前需根据炸药膨胀率δ 计算出实际装药高度Ha[由式(1)计算得出],待炸药膨胀完成后(一般为10 min),再采用炮孔岩屑进行堵塞。

式中 Ha——实际装药高度(m);

Hd——设计装药高度(m);

δ——孔内膨胀率(由试验得出)。

4 小 结

(1)根据马来西亚沐若水电站坝址区地形地质特点,需采用加强钻孔勘探的方法选定料场,确定开采范围。根据砂岩发育特点,确定毛料开采剥采比,并在毛料选定过程中需加强质量控制。

(2)采用钻孔梯段爆破法进行毛料开采是保证料场边坡稳定及开挖范围控制的有效作业方式,符合当地的环保要求。

(3)重铵油炸药的组成材料硝酸铵、柴油、乳化剂等来源广泛,不在马来西亚政府规定的化学危险品之列,采购、运输、贮存程序简单,安全可靠、成本低廉(价格是乳化炸药的1/3),被广泛运用于沐若水电站工程、料场开采施工中,并可以在类似工程中推广,应用前景广阔。

——访行家林建棋先生