多孔碳-碳化硅复合材料的制备及其在汽车水泵水封中的应用(Ⅱ)*

康国兴 刘建卫 谢文杰 陈谢华

(株洲湘火炬火花塞有限责任公司汽车密封分公司 湖南 株洲 412100)

(续上期)

1.11 多孔碳-碳化硅烧结原理

多孔碳化硅中所含的多孔剂在低于1500℃时会与酚醛树脂等粘结剂一起形成气体挥发,其未挥发部分会以残留碳存在于碳化硅中,有利于碳化硅的自润滑性能。因此多孔硅的烧结与无压烧结碳化硅的原理是一致的,但由于粘结剂的增多,一般烧结温度比无压硅略高20~30℃。碳化硅的无压烧结可分为固相烧结和液相烧结2种,这是由配方决定的。引入氧化铝与氧化钇作为烧结助剂的是液相烧结,而引入碳石墨与碳化硼组合作为烧结助剂则为固相烧结。固相烧结是美国科学家Prochazka于1974年首先发明的,他在亚微米级得β-SiC中添加少量的B和C,实现了SiC无压烧结,制得接近理论密度95%的致密烧结体。Prochazka认为,扩散烧结的难易程度与γG晶界能和γs表面能的比例大小有关,当γG/γs<3时,能促进烧结,SiC的晶界能和比表面能的比值γG/γs较高(>3)时,很难烧结。然而,在SiC中加入B和B的化合物,B在晶界选择性偏析,部分B和SiC形成固溶体,降低了SiC的晶界表面能γG,使γG/γs值会减小,增大了烧结驱动力,促进了烧结。由于SiC表面常有一薄层SiO2,在1700℃左右SiO2熔融分布在晶界处,使SiC颗粒之间接触机会减少,抑制了其烧结。加入C可与SiC表面的SiO2发生SiO2+3C→SiC+2CO↑的反应,使表面能由2.5×10-5J/cm2提高到1.8×10-4J/cm2,从而使γG/γs值减小,有利于烧结。

而日本的铃木弘茂认为,SiC难以烧结是由于SiC的表面在低温下扩散很快,导致粒子粗大化,不利于烧结,经研究发现C和B的反应机理与Prochazka的大不相同,他认为:①B和C共同对粒子成长起到了有效的抑制作用;②各自单独使用时,不能使其充分的致密化,即仅抑制表面扩散是不够的,要通过两者的相互作用使晶界生成第二相(B-C化合物)才能使其致密化,这是因为B和C生成B4C(直接添加B4C),可以固溶在SiC中,从而降低晶界能,促进烧结。固相烧结的SiC,晶界较为“干净”,基本无液相生成,晶粒在高温下很容易长大,因此其强度和韧性一般都不高,分别为300~450MPa与3.5~4.5MPa·m1/2,但晶界“干净”高温强度并不随温度的升高而变化,一般在1600℃时强度不发生变化。

烧结直接影响显微结构粒径尺寸的大小和分布、气孔的大小、形状和分布及晶体体积分数等。所以,确定合理的烧结制度是制备具有优异性能碳化硅陶瓷环的一个关键因素。

烧结温度过高或过低都会影响烧结体的致密化程度,只有在适当的温度范围内,理论密度才可达到3.21g/cm3,相对密度可超过96%。烧结体的致密化程度直接影响其力学性能,碳化硅陶瓷的抗弯强度与硬度随烧结温度的变化与烧结温度对密度的影响趋势一致。温度未达到最佳烧结温度时,烧结体的密度、强度、硬度值均低于正常碳化硅陶瓷的性能指标。随着烧结温度的逐步升高,所有指标均有所上升,并在某一点达到最大值。当超过极值后,温度继续升高,性能指标反而有下降趋势。这说明温度过高,易引起晶粒长大,但密度和力学性能反而下降。(注:当完成烧结时,应使其在Ar气氛下、炉内自然冷却。)

1.12 多孔碳化硅烧结工艺

确定合适的烧成制度首先必须确定多孔硅复合材料是否烧结或者是用什么指标来描述多孔硅的烧结状态。能够烧制出达到指标的产品,其烧成制度才是合适的工艺制度。陶瓷材料一般采用体积密度、硬度、渗透性及外观状态来描述材料是否烧结,将指标未达到规定数值的称之为生烧或过烧。考虑到引入了多孔剂会损失一些密度,按照设计规划,多孔硅密度应为理论密度的90%~95%。经过多次试验与理论计算,我们确定多孔硅的密度达到碳化硅理论密度的91%以上,硬度大于HRA92,外观为金属灰色,横断面成连续瓷面,有肉眼可见的白色晶粒但直径小于0.8mm(即有少许晶粒长大),在0.5MPa压力下做虹吸试验不粘红的多孔硅为理想合格品。如密度过小、断面为砂粒状且无白色晶粒产生者为材料生烧,生烧材料外观为黑色且尺寸偏大,但硬度偏小,做密封试验时会漏水;如密度过小、断面有白色大晶粒者为材料过烧,过烧材料外观会长满白色晶体且尺寸偏小,硬度达标,密封试验也不泄漏。

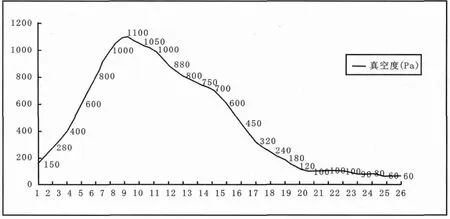

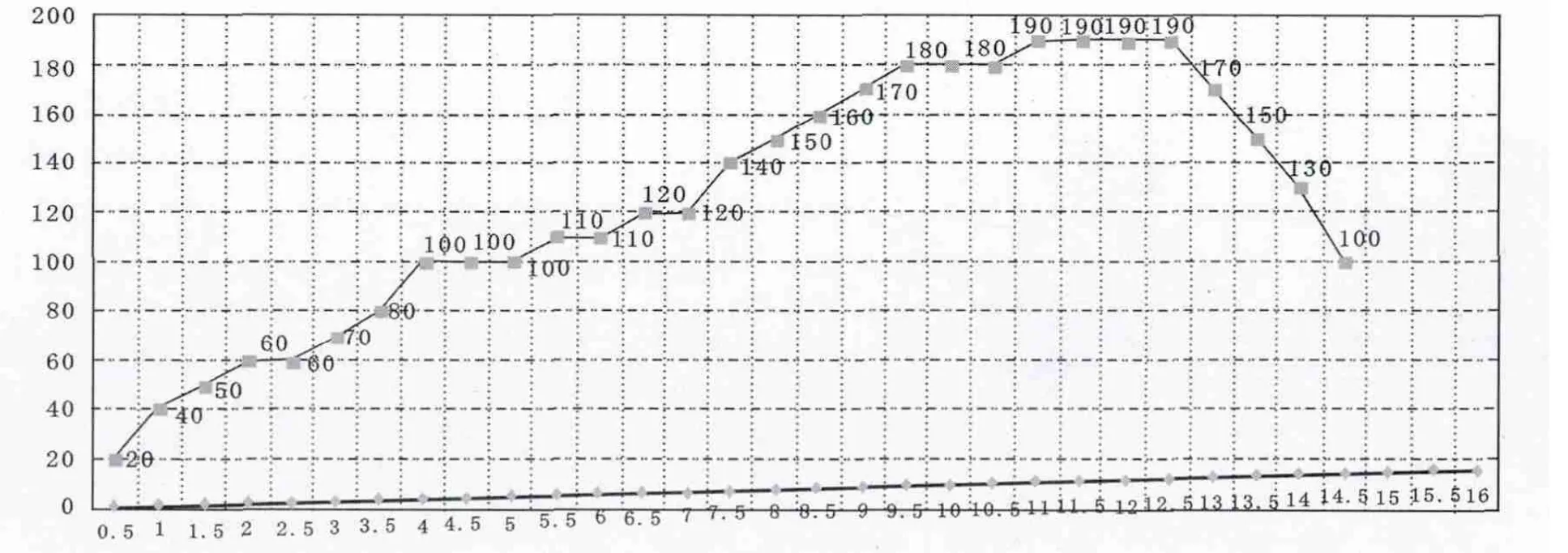

陶瓷材料的烧结制度都是结合具体的窑炉来进行制定的。每条窑炉由于温度测试方法的不同,温度测试的准备程度、窑炉保温性能各异,致使产品的蓄热能力也不同,具体的烧结曲线要在生产实践中摸索。我们采用的是真空中频电炉烧结,多孔硅材料的烧结曲线如图3、图4、图5所示,有3条曲线:温度曲线、真空度曲线及功率曲线。这3条曲线相辅相成,是一个统一的整体。

图3 多孔硅温度曲线图

图4 真空度曲线图

升温阶段:常温~1400℃主要为排胶阶段,使胶充分排出炉外;在800~1200℃时炉内真空度会达到最高达1000~3000Pa,升温速率为2~3℃/min;1 400~1950℃升温速率一般为3~4℃/min;1950~2 050℃升温速率一般为0.5~1℃/min。烧结温度设定在2065~2070℃时,保温时间一般为120min,降温阶段为自然降温,保护气体为氩气。

图5 功率曲线图

真空度曲线与功率曲线依照温度曲线而生成,且随产品的装载量、窑炉的密封性及产品结构的不同而略有变化。设计真空度与功率曲线主要是为了防止真空度与功率剧变而烧坏产品或使窑炉受损。在1000℃以前及停电冷却之后须通入氩气保护多孔硅以防止其氧化。

2 多孔碳-碳化硅复合材料在汽车水封中的应用

2.1 水泵水封对多孔硅复合材料的要求

目前石墨对瓷环摩擦副的水封存在的主要问题有:石墨单边磨损、石墨工作面变形、石墨工作面渗出树脂。双碳化硅摩擦副的水封存在发热、吸附甚至咬死问题。解决此问题的办法即为引入多孔碳-碳化硅复合材料,它除具有无压碳化硅的一切性质外,还具有以下特点:

1)在碳化硅材料中引入有机造孔剂及碳石墨、碳化硼等其它元素,形成多孔碳化硅复合材料,使碳化硅基体中不连通的圆形微孔均匀分布,并使碳化硅具有自润滑性。

2)引入的高性能润滑剂或冷却介质可储存于微孔中以防止干摩擦的产生。

3)由于采用了此复合材料,碳化硅作静止环与旋转环摩擦不会再发生吸附乃至抱死现象。

4)引入的材料均为微米级或亚微米级,可使水封既耐干摩擦,也使其使用寿命从6万km延长至10~15万km。

2.2 水封中多孔硅复合材料的结构

根据水封的特点与使用条件,我们设计的双碳水封及多孔硅结合环结构如图6、图7、图8所示。

图6 部分多孔碳化硅复合材料密封环

图7 乘用车双碳化硅水封

乘用车双碳化硅水封的优点

1)摩擦副为硬环(旋转环)一硬环(静止环)配对,能够适应存有结晶物或硬质颗粒的介质中。

2)碳化硅为耐腐蚀材料,硬度高(HV0.5:2500以上),能适应硅酸。

图8 乘用车双碳化硅水封简图

3)球型多孔碳化硅复合材料能贮藏液体,减少摩擦阻力,从而减少发热量,减少因发热引起的咬死现象。

2.3 多孔双碳化硅水封的技术性能和应用效果

通过采用自主研发成功的多孔碳化硅复合材料生产的双碳化硅水封产品顺利通过了严格的型式试验、运行考核试验及权威检测单位的检测。

2.3.1 多孔碳化硅的性能参数

1)体积密度:≥2.9g/cm3;

2)硬度 HV0.5≥2500;

3)抗折强度≥200MPa;

4)零件整体在0.5MPa压力下不泄露;

5)微孔呈现圆形,尺寸为40~80um,体积比例为8%~10%。

2.3.2 双碳化硅水封的性能参数

1)耐干摩擦性能:干摩擦3000rpm×15min,水封密封性能合格。

2)干湿交变性能:转速4000rpm,2.5min干摩擦,2.5min湿摩擦,5min一个循环,试验时间2h,试验后密封性能合格。

3)气密性能:≤3mL/min。

4)台架试验:磨损量≤0.02mm/400h;泄漏量≤0.093g/h。

5)设计寿命:≥10万km。

2.3.3 双碳化硅水封的优点

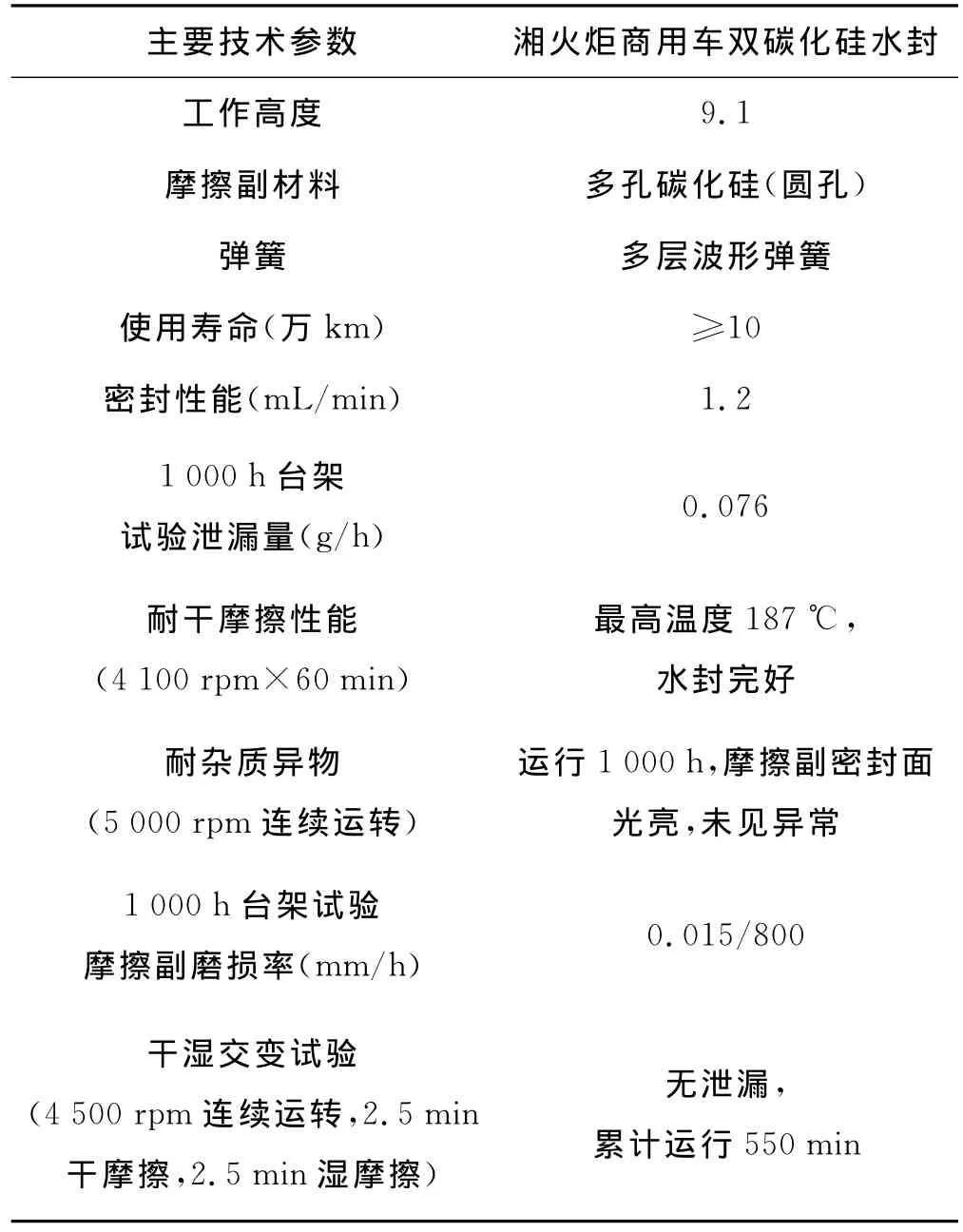

湘火炬双碳化硅水封试验报告见表2。

表2 湘火炬双碳化硅水封试验报告

双碳化硅水封在材料上、技术上和结构上都比普通水封具有优势,极大提高了产品的可靠性,主要表现在:耐磨性、抗防冻液结晶、一致性好等特点更加突出,更适用于我国防冻液不规范的市场要求。

双碳化硅水封的优点有:

1)耐磨性更优异。多孔碳化硅的磨损量远小于碳石墨的磨损量。水封试验室数据:碳石墨≤0.02mm/100h,多孔碳化硅<0.02mm/800h。一般普通水封寿命在(3~5)万km,而双碳化硅水封寿命在10万km以上。

2)耐防冻液。碳化硅的显微维氏硬度≥2500,硬度大大高于防冻液中的杂质,耐防冻液中异物和结晶性能非常好。

3)一致性好。双碳化硅水封碳化硅摩擦副生产工艺为一次模压烧结成形技术,产品一致性好。

3 结论与展望

1)汽车水封引入球形多孔碳-碳化硅复合材料是汽车水封材料的重大突破,不但能够很好的满足汽车水封的需要,还能使用在条件复杂、恶劣的环境中。自2009年开发成功以来,已生产近千万套水封销往市场,大大降低了故障率,用户反馈良好。

2)碳化硅中引入碳石墨及球形微孔,不仅使碳化硅能储存润滑剂,也使自身带有自润滑性能;再依靠碳化硅本身的硬度及耐腐蚀性,提高了水封抵抗杂质的能力。

3)多孔碳-碳化硅复合材料的技术关键在于多孔剂的引入与烧成工艺的制订。由于多孔剂的存在,使碳化硅的烧成温度比普通无压硅高20~30℃,因此其真空度与功率曲线也要重新设计;对外观的评价与无压硅也不同,要求断面有轻微白色晶粒。

4)引入多孔硅只是解决了水封在恶劣条件下的适应性问题。下一步我们研究的方向主要为双碳化硅水封低速运转过程中的异响问题,同时还有在极端工作环境下(气液混合相条件下)多孔碳化硅复合材料磨损问题。

1 祁利民,刘雅琴,吴澜尔.亚微米碳化硅超细粉加工方法研究.化工矿物与加工,2002,12(3):12~13,17

2 陈立富.亚微米碳化硅粉末的制备.无机材料学报,1994,9(4):465~470

3 刘辉,钱洪波.小于1μm碳化硅超细粉的研究与开发.中国非金属矿工业导报,2001(3):18~19

4 谭寿洪.机械密封用高性能碳化硅陶瓷的无压烧结研究进展.流体机械,2005,33(2):10~11

5 王静,张玉军,龚宁红.无压烧结碳化硅研究进展.全国性科技核心期刊——陶瓷,2008(4):18~20

6 李缨,黄凤萍,梁振海.碳化硅陶瓷的性能与应用.全国性科技核心期刊——陶瓷,2007(5):36~41

7 Swain M V著.陶瓷的结构与性能.郭景坤等译.北京:科学出版社,1998

8 陆有军,王燕民,吴澜尔.碳/碳化硅陶瓷基复合材料的研究与应用进展.材料导报,2010,24(11):14~19