液氯贮槽定期检验及腐蚀原因分析

刘月龙 单卫群

(芜湖市特种设备监督检验中心 芜湖 241004)

液氯是一种重要的化工产品和工业原料,被广泛地应用于冶金、纺织、造纸等工业。液态氯为黄绿色液体,沸点-34.6℃,溶点-100.98℃,在常温常压下即气化成气体,气氯密度约为空气的2.5倍,有剧烈刺激作用和腐蚀性,人体吸入后会严重中毒,在日光下气氯与其它易燃气体混合时会发生燃烧和爆炸。液氯贮槽作为贮存液氯的压力容器,是氯碱生产的重要设备,属危险性较大的第Ⅲ类压力容器。根据TSG R0004—2009《固定式压力容器安全技术监察规程》[1]及TSG R7001—2013《压力容器定期检验规则》[2]的要求,应对液氯贮槽进行定期检验。

2014年6月,在对芜湖市一家化工企业的1台81.4m3液氯贮槽进行定期检验时,发现该贮槽内壁底部有两条与贮槽轴线近似平行的呈断续状分布的腐蚀凹坑带,凹坑最深处达4.5mm,长约13m,几乎与液氯贮槽同长,存在较大安全隐患。

1 设备概况

该台液氯贮槽由某公司于2010年2月设计,由常州蓝翼飞机装备制造有限公司于2010年7月制造,具体参数如下:

设计压力:1.62MPa;设计温度:-40~50℃;最高工作压力:0.9MPa;工作温度:-30~35℃;工作介质:液氯;筒体、封头材料均为16MnDR;壁厚:封头24mm、筒体22mm;腐蚀裕量:5mm;内直径:2800m。该液氯贮槽于2010年12月投入使用已连续运行30个月,本次为首次定期检验。

2 检验项目及内容

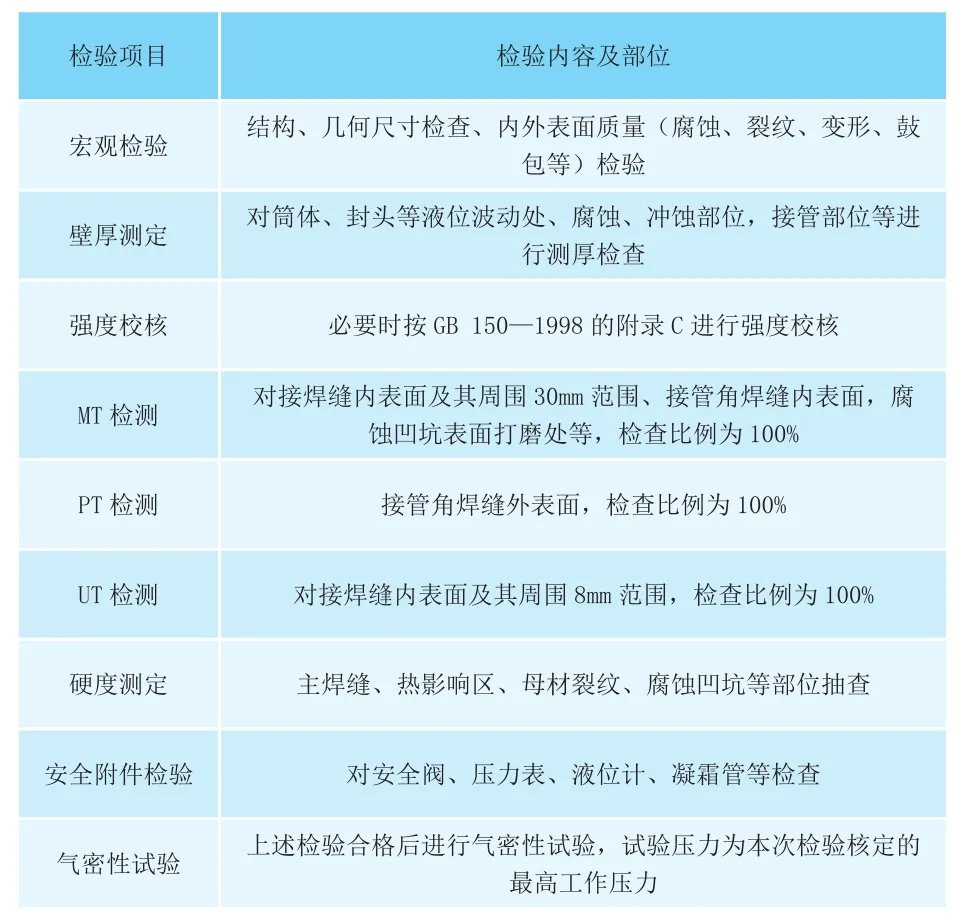

在审查相关设计、制造、安装维修、使用管理等资料的基础上,结合液氯贮槽的使用情况、损伤模式及失效模式制定了检验方案,主要检验项目及内见表1。

表1 检验项目及内容

3 检验结果及缺陷处理

3.1 宏观检验

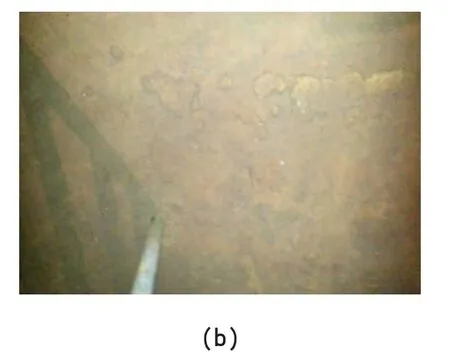

宏观检验未发现纵环焊缝错边量与棱角度超标,焊缝表面无咬边,容器结构合理、支撑支座完好,但在贮槽内表面底部发现有两条与贮槽轴线近似平行的呈断续状分布的腐蚀凹坑带,长约13m,几乎与液氯贮槽同长。腐蚀凹坑深浅不一,凹坑最深处如图1(a)所示,凹坑最长处如图1(b)所示。本次检验为该液氯贮槽的首次定期检验,说明此腐蚀凹坑带为使用过程中形成。

图1 贮槽内表面底部腐蚀凹坑

3.2 无损检测

该液氯贮槽主体纵环焊缝UT、MT检测均未发现超标缺陷,对接管角焊缝内外表面进行了表面无损检测,也未发现明显的线性缺陷显示。将贮槽内表面底部母材及焊缝上的腐蚀凹坑打磨使其圆滑过渡后,对所有凹坑进行了100%磁粉检测,也未发现明显的线性缺陷磁痕显示。

3.3 壁厚测定与强度校核

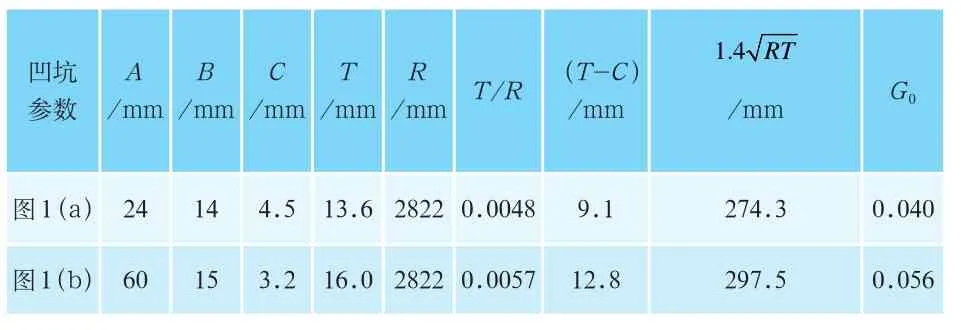

将所有腐蚀凹坑打磨圆滑过渡后,图1(a)处形成的圆滑凹坑尺寸为长48mm,宽28mm,深4.5mm,图1(b)处形成的圆滑凹坑尺寸为长120mm,宽30mm,深3.2mm,对该液氯贮槽筒体及封头每块板进行测厚,最小厚度为17.5mm,最大腐蚀深度为4.5mm,不超过该贮槽的腐蚀裕量,故暂不进行强度校核。上述两处凹坑的深度均大于壁厚余量(壁厚余量=实测壁厚-名义壁厚+腐蚀裕量),应按TSG R7001—2013《压力容器定期检验规则》第三十八条的要求进行凹坑评定(假设检验周期暂定为3年),进行无量纲参数计算的凹坑应当满足如下条件[2]:

1)凹坑表面光滑、过度平缓,凹坑半宽B不小于凹坑深度C的3倍,并且其周围无其他表面缺陷或者埋藏缺陷;

2)凹坑不靠近几何不连续或者存在尖锐棱角的区域;

3)压力容器不承受外压或者疲劳载荷;

4)T/R小于0.18的薄壁圆筒壳或者T/R小于0.10的薄壁球壳;

5)材料满足压力容器设计规定,未发现裂化;

6)凹坑深度C小于壁厚T的1/3并且小于12mm,坑底最小厚底(T-C)不小于3mm;

凹坑缺陷无量纲参数按照式(1)计算:

式中:T——凹坑所在部位压力容器的壁厚(取实测壁厚减去至下次检验期的腐蚀量),mm;

R——压力容器平均直径,mm。

若G0<0.10,则凹坑在允许的范围内,不影响定级,若G0≥0.10,则凹坑应进行补焊或进行应力分析。

两处凹坑参数及G0计算结果见表2,由表2知图1(a)处凹坑的无量纲参数G0a=0.040,图1(b)处凹坑的无量纲参数G0b=0.056,均小于0.10,则该两处凹坑在允许范围内,不影响定级。

表2 两处凹坑参数及G0计算结果(假设检验周期暂定为3年)

3.4 安全附件检验

对液氯贮槽的安全阀、压力表、液位计、凝霜管等进行检查,均合格。

3.5 气密性试验

检验完毕后封人孔以干燥的氮气为介质进行气密性试验,经保压确认气密性试验合格,然后通入0.2MPa氯气,用氨水试漏合格。

4 腐蚀原因分析

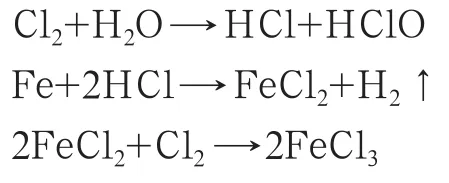

氯是很活泼的元素,是一种强氧化剂,可以和大多数元素(或化合物)起反应,如遇有水分对钢铁材料有强烈腐蚀性,但干燥、纯净的氯气腐蚀性极小,在含水量小于等于0.04%(质量分数)时几乎不与金属发生化学反应。液氯在水分超标的情况下,液氯与水反应生成腐蚀性很强的盐酸和具有强氧化性的次氯酸,含水分的氯对碳钢腐蚀过程有如下化学反应:

由上述反应可知,在有水分的情况下,液氯对钢铁材料的腐蚀是典型的盐酸腐蚀,生成的FeCl2在具有强氧化性的HClO和Cl2的共同作用下氧化成FeCl3。在水溶液的pH值低于4.5时对碳钢和低合金钢的腐蚀性较强。因此,要严格控制液氯中的水含量,GB 5138—2006《工业用液氯》[3]对工业用液氯合格品提出明确要求:氯的体积分数≥99.6%,水分的质量分数≤0.04%。

液氯贮槽的另一种腐蚀为电化学腐蚀,电化学腐蚀是由于罐体材料的不均匀性造成的,如晶格的不均匀性、电位的不均匀性等引起的腐蚀[4]。液氯对金属电化学腐蚀主要型式是点蚀,即氯离子能优先地选择吸附在金属的钝化膜上,把钝化膜中的氧原子排挤掉,打破了金属钝化膜溶解与修复的动态平衡,使溶解占据了主导地位。此时氯离子和钝化膜中的阳离子结合生成可溶性的氯化物,结果就在新露出的基体金属上生成了小腐蚀坑[5]。这两种腐蚀在机理上相互促进,加剧了钢铁材料的腐蚀破坏。

检验人员在宏观检验时未发现该贮槽与其它不相关的管道相连,不会有其它介质进入贮槽,由此可以判定腐蚀凹坑是由所贮存的液氯问题,即液氯中水分含量超标所致。导致液氯水分含量超标的原因有以下两种:一是安装、检修过程中,水压试验结束后没有将残余水分清除干净;二是液氯质量问题,在生产过程中水分超标。通过调阅液氯生产过程原始化验记录,并现场抽样对液氯成分进行了化验,没有发现异常情况,排除了液氯质量问题。而该台液氯贮槽在2010年安装时并未进行水压试验,使用期间也未进行过任何检修,按理讲也不会有水分进入。经与使用单位设备管理人员沟通,并在翻阅当时生产工艺设备安装资料的基础上,了解到与该台液氯贮槽相连的液氯工艺管道在安装时进行了水压试验,且该管道位于液氯贮槽正上方,水压试验时通过关闭设置在氯贮槽正上方的垂直方向的阀门隔断。由于该液氯贮槽位置比液氯工艺管道低,水压试验时残留的水分无法完全清除,在随后进行的气密性试验和管道吹扫干燥过程中也未打开阀门让液氯贮槽随管道一起进行气密性试验和吹扫干燥,最终在日后的生产过程中随管道中的液氯一起流入到贮槽中形成了腐蚀凹坑。

5 防护措施

为防止类似情况发生,在日常使用应注意以下问题:

1)液氯贮槽安装、检修过程中,水压试验后一定要将贮槽内的残余水分彻底清除干净。

2)与液氯贮槽相连的工艺管道安装时宜进行气压试验,如果一定进行水压试验,则要求水压试验后一定要将贮槽和管道内的残余水分彻底清除干净。

3)短期停用应将贮槽内的残液彻底放净,关闭阀门阻断与其它管道的相连;长期停用,应履行报停手续,并将贮槽内部进行置换,阻断与其它设备、管道的连接,定期进行检查。

4)使用过程中,应对液氯质量特别是含水量严格把关,定期化验。

6 结束语

液氯贮槽这样的压力容器是否安全运行关乎到人民群众的生命财产安全,只有加强压力容器的制造、安装、使用和检验等过程的监督,层层把关,才能有效地消除潜在的安全隐患,降低事故的发生概率,真正地为人民的生产生活服务。

[1]TSG R0004—2009 固定式压力容器安全技术监察规程[S].

[2]TSG R7001—2013 压力容器定期检验规则[S].

[3]GB 5138—2006 工业用液氯[S].

[4]吴文飞.液氯贮罐腐蚀原因与防护[J].化学工程与装备,2011(6):70-71.

[5]李华桃,刘玉安,杨玉平,等.氯气冷凝器换热管孔蚀原因分析[J].中国锅炉压力容器安全,2003,19(3):58-59.