轨道交通桥梁预制盖梁结构力学行为研究

朱君卿

(北京城建设计发展集团股份有限公司,北京 100037)

轨道交通桥梁预制盖梁结构力学行为研究

朱君卿

(北京城建设计发展集团股份有限公司,北京 100037)

通过运用有限元程序ANSYS、MIDAS和规范理论算法,研究轨道交通桥梁预制盖梁的结构力学行为,在施工和运营两种荷载工况下,对接口连接构造的力学行为和计算建模方法进行较为详尽的论述,以及对不同边界条件下的计算结果进行对比分析。从接口部位的环形焊缝应力、钢板与混凝土连接的钢筋应力和接口部位的混凝土应力分析结果可知,该接口构造的连接方案具有一定的可靠性和安全性,同时该研究过程和理论分析成果为其他工程的设计分析工作具有一定的借鉴作用。

轨道交通;桥梁;预制盖梁;下部结构;环形焊缝

图1 轨道交通现浇盖梁

图2 轨道交通预制盖梁

预制盖梁由于其良好的施工优势,在国内外曾有过不少工程实践和研究,但是在国内轨道交通桥梁中应用的却很少。目前国内城市轨道交通桥梁建设正步入高峰期,城市对施工现场交通运营环境要求越来越高,为最大限度地减少桥梁施工特别是盖梁现浇施工对地面交通的影响(图1),进一步缩短工期、提高效率,适应现代化、集约化生产发展模式的需要,采用预制盖梁的结构形式及工法(图2),是目前能有效地解决盖梁搭支架施工占道时间长,对道路交通运输影响比较小的有效办法。通过对预制盖梁的研究和推广,可以提升轨道交通桥梁的建设水平,其研究成果也将直接用于后续城市轨道交通建设中,并将创造出巨大的经济、社会及环境效益,其研究成果也将成为我国亟待推广应用的高新产业技术。

1 国内外研究开发现状和发展趋势

早在20世纪70年代,随着科学技术的进步,运输及起吊设备能力的增加,为提高标准化作业水平和适应不同环境的需要,发达国家就开始研究、推广使用混凝土预制拼装技术。至20世纪80年代,预拼技术广泛应用于铁路、公路及城市桥梁上部结构建设中[1-10]。预拼结构技术的发展也经历了一个由上部到下部的发展过程。随着城市经济的发展,城市综合水平的提高,对环境要求更高,从而对施工技术水平提出了更高的要求。我国从21世纪初已开始逐步将下部结构的预拼技术进行推广,目前,在跨江跨海大桥(如东海跨海大桥[1-3]、杭州湾跨海大桥等项目工程)的下部结构施工中预拼技术已得到成功应用,另外中国台湾内湖线轨道交通工程高架桥也运用了预制盖梁(图3)。目前国外轨道交通高架桥,已有预制盖梁方面的工程实例,如迪拜轨道交通高架桥[10](图4)。随着国内轨道交通建设的快速发展,预制盖梁在轨道交通中的运用将会得到不断推广。

图3 中国台湾内湖线预制盖梁

图4 迪拜轨道交通高架桥预制盖梁

2 工程概况与接口连接构造

2.1 工程概况

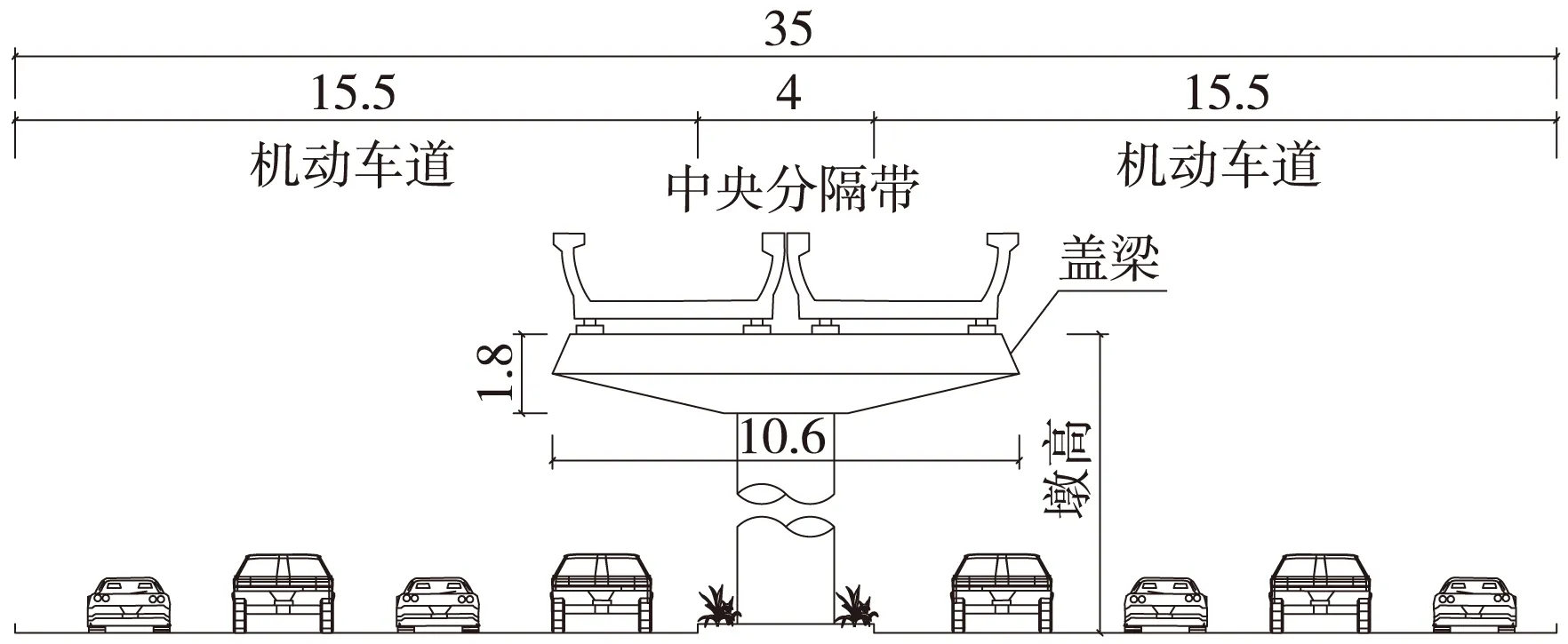

轨道交通桥梁上部结构采用预制吊装开口薄壁梁结构,下部结构采用T墩盖梁,该线路沿着既有城市快速路的路中敷设,中央分隔带4 m,设计采用T墩,盖梁的宽度10.6 m。盖梁现浇和预应力张拉时需要搭设支架,占用的道路宽度11.8 m左右,占用时间为15~20 d。为了减少下部结构施工对既有路面交通的影响,该工程局部地段盖梁采用预制吊装的工法,如图5所示。

图5 上、下部桥梁构造(单位:m)

2.2 接口连接构造

预制盖梁与墩柱接口构造采用上下钢板与钢质剪力榫嵌套相结合,并采用竖向预应力及钢板环形焊缝的连接方式。其中,上钢板埋设于预制盖梁内,下钢板埋设于现浇墩柱内,上下钢板间通过采用渗透角焊缝,将上下钢板紧密结合,以抵抗静载、活载及地震力作用下的偏心弯矩和剪力;上下钢板与盖梁和墩柱的连接,采用剪力钉的H型钢分别与上下钢板全渗透焊接,并利用剪力钉与混凝土充分结合,以保证传力的顺畅,再设置钢筋分别与上下钢板全渗透焊接,以增加上下钢板与混凝土可靠连接的效果,防止钢板与混凝土之间首先开裂。

预制盖梁与桥墩之间,中央设置圆形剪力钢箱,以承受水平剪力,该剪力钢箱还可作为浇筑混凝土的通道,如图6所示。

图6 预制盖梁接口构造(单位:mm)

3 荷载控制工况和研究内容

3.1 荷载控制工况

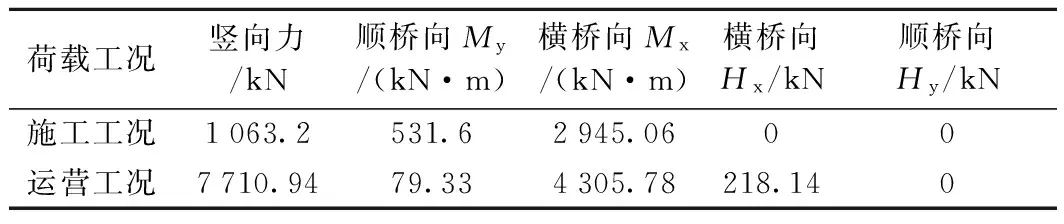

轨道交通桥梁下部结构的计算荷载,主要包括上部结构自重、二期、活载、轨道力、地震力及施工荷载等[11]。本文预制盖梁和墩柱的接口连接计算分析,分别选取了在运营阶段和施工阶段的最不利荷载组合。施工阶段的最不利荷载组合(组合1)为:吊装单片梁荷载作用;运营阶段的最不利荷载组合(组合2)为:恒载+离心力+双孔单列+横向风力+摇摆力,具体数值见表1。

表1 荷载控制工况

3.2 研究内容

预制盖梁和墩柱之间由于其特殊的连接构造,如何正确分析接口的受力状态是研究的关键。根据接口构造的特点,抓住关键因素,分别考虑了在施工和运营两种控制工况组合下,采用有限元软件并结合规范及理论算法[12]进行对比分析,主要分析了接口位置的环形焊缝[12]力学行为以及钢板与混凝土连接的力学行为(混凝土的应力状态、裂缝开展形式以及钢筋的应力状态),以达到验证结构安全性的目的。

4 计算结果分析

4.1 环形焊缝连接力学分析

4.1.1 计算模型及边界条件的建立

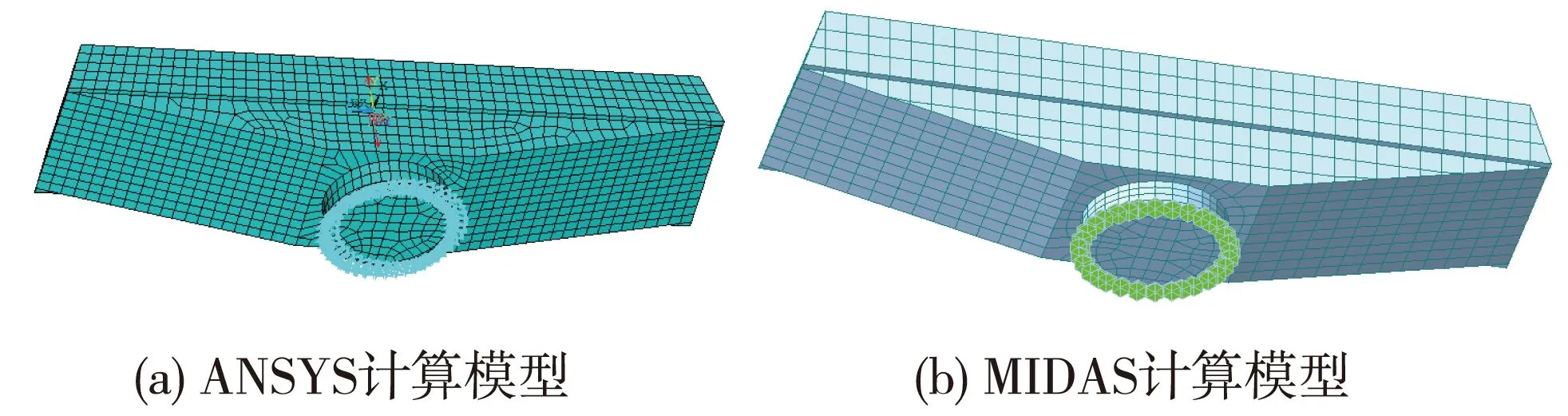

环形焊缝连接除采用较为熟知的环形焊缝公式[12]进行计算外,还可借助有限元软件(ANSYS、MIDAS)并考虑合理的边界条件进行力学行为对比分析,如下所述。

(1)接触分析模型:预制盖梁的上、下钢板边缘靠环形焊缝连接,焊缝承受拉压荷载,而上、下钢板中部相互接触并未连接,因此除焊缝以外是只受压而不能受拉的力学模式。ANSYS分析模型采用solid65单元来模拟;边界条件模拟采用接触单元,目标面采用Target170单元,接触面采用Conta173单元来模拟。Midas Civil分析模型中由于不能直接进行接触分析,因此结合结构的力学行为只保留结构的上半部分进行模拟简化,边界条件可采用用节点弹性支承作为上钢板的边界条件来模拟只受压不受拉的情况,从而替代接触面,上下钢板的连接焊缝考虑6个自由度全部约束的方式进行模拟分析,如图7所示。

图7 接触分析模型

(2)非接触分析模型:考虑到施工过程中,由于施工精度及误差难以完全保证上、下钢板完全密贴,可能存在局部中空的情况,因此考虑只存在焊缝连接的极端情况进行分析,因此ANSYS和MIDAS计算模型可只保留上半部分,边界条件可采用将焊缝节点的六个自由度全部约束的方式进行模拟分析,如图8所示。

图8 非接触分析模型

4.1.2 力学分析结果

(1)接触分析模型分析结果

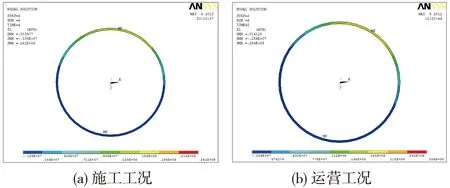

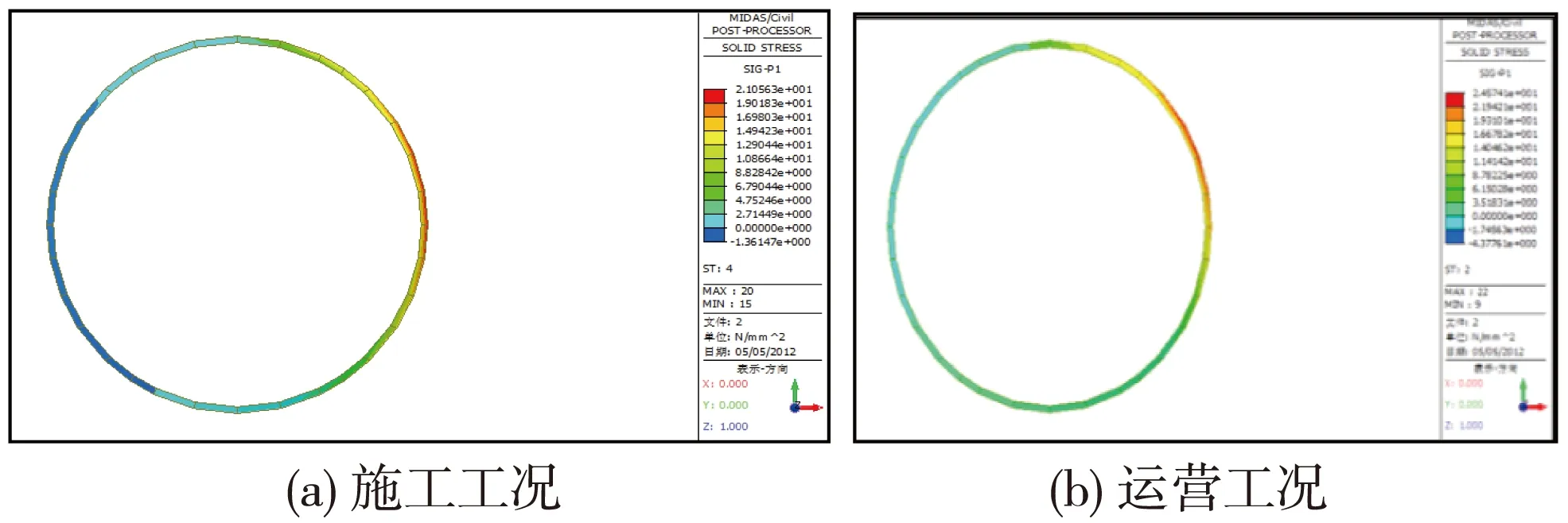

ANSYS分析结果:施工工况,焊缝最大应力24.1 MPa,焊缝最小应力-1.4 MPa;运营工况,焊缝最大应力28.4 MPa,焊缝最小应力-2.6 MPa,如图9所示。

图9 接触分析模型ANSYS分析结果

MIDAS分析结果:施工工况,焊缝最大应力21.0 MPa,焊缝最小应力-1.4 MPa;运营工况,焊缝最大应力:24.6 MPa,焊缝最小应力:-4.4 MPa,如图10所示。

图10 接触分析模型MIDAS分析结果

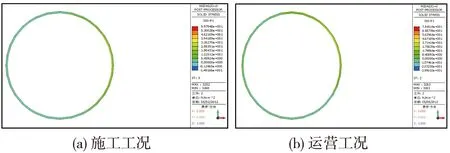

(2)非接触分析模型分析结果

ANSYS分析结果:施工工况,焊缝最大应力49.4 MPa,焊缝最小应力-14.9 MPa;运营工况,焊缝最大应力74.9 MPa,焊缝最小应力-39.1 MPa,如图11所示。

图11 非接触分析模型ANSYS分析结果

MIDAS分析结果:施工工况,焊缝最大应力59.8 MPa,焊缝最小应力-14.9 MPa;运营工况,焊缝最大应力75.5 MPa,焊缝最小应力29.9 MPa,如图12所示。

图12 非接触分析模型MIDAS分析结果

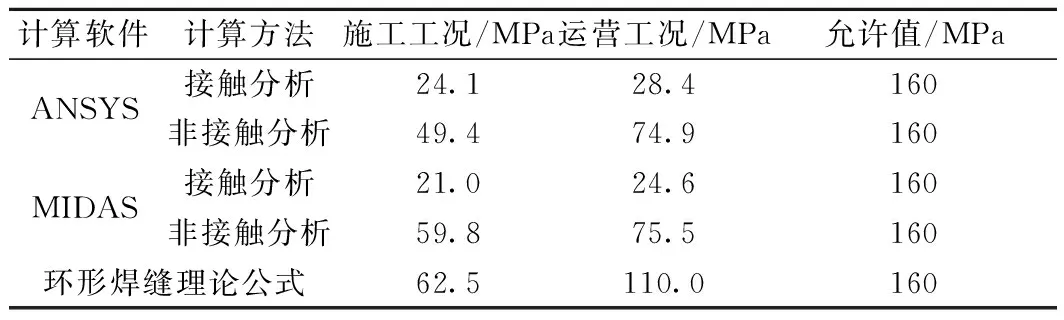

(3)小结(表2)

表2 Ansys、Midas、理论公式焊缝最大应力

环形焊缝在不同的模型边界条件,不同的荷载工况和不同的计算方法下进行了详尽的对比分析,从表2的对比分析可见,环形焊缝在运营工况下受力状态最不利,ANSYS和MIDAS两种有限元的计算结果较为接近,ANSYS、MIDAS非接触分析和理论公式的计算结果均比接触分析的结果偏大,计算吻合的较好,均未超出规范容许值。

4.2 钢板和混凝土的连接力学分析4.2.1 计算模型及边界条件的建立

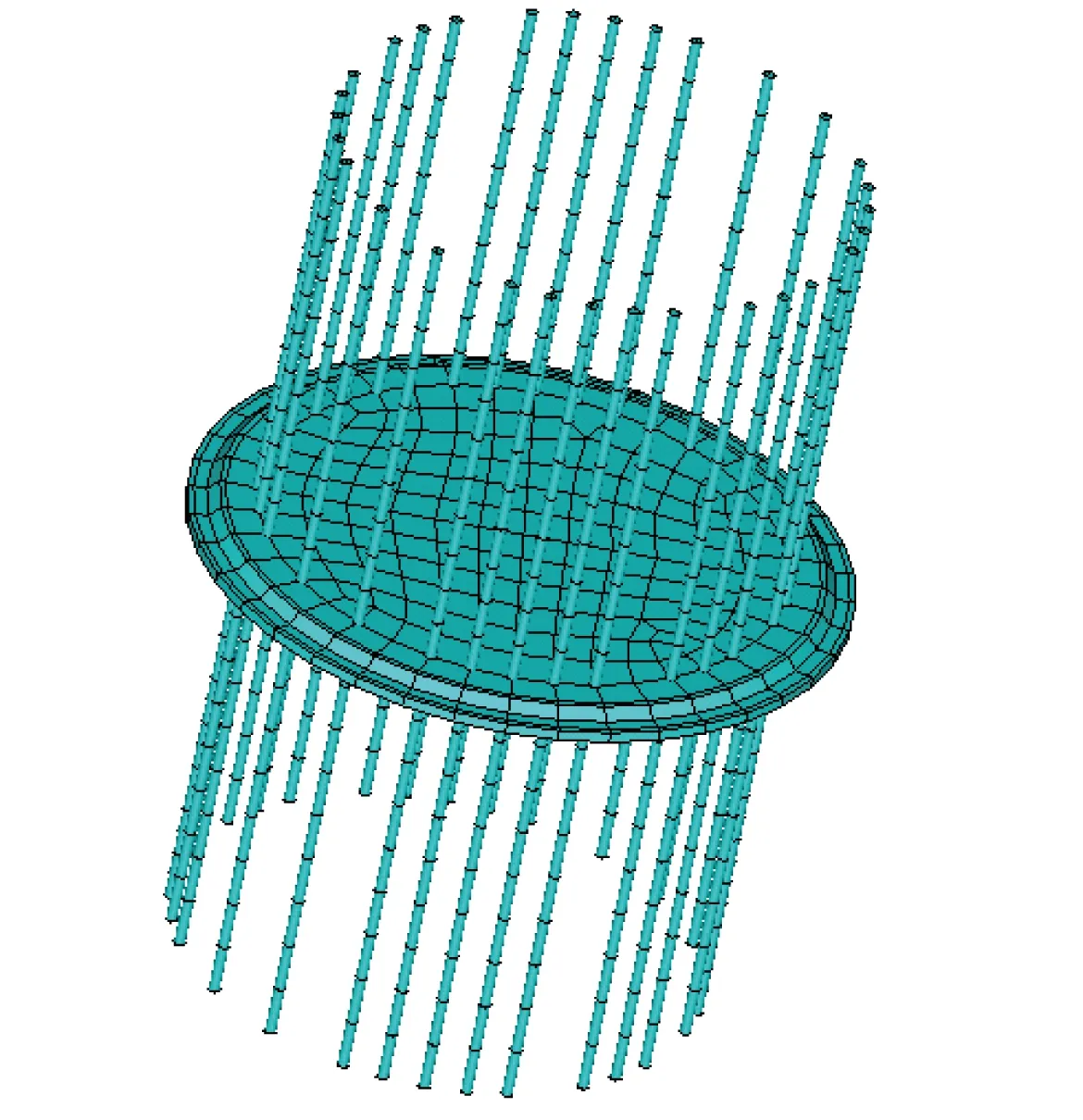

钢板和混凝土靠近保护层的位置是受力最薄弱的部位,其抗裂主要依靠沿钢板外缘分布的一圈螺纹钢筋。为简化分析,钢板和混凝土连接只考虑普通钢筋的作用。本文除采用铁路规范的容许应力法计算外,在前述ANSYS有限元模型的基础上建立钢筋混凝土弹塑性模型进行抗裂分析,把混凝土和钢筋作为不同的单元来处理,即混凝土和钢筋各自被划分为足够小的单元,两者的刚度矩阵是分开来求解的,考虑到钢筋是一种细长材料,通常可以忽略其横向抗剪强度,因此可以将钢筋作为线单元来模拟,在实体模型中通过划分实体单元的方式,划分出相应的线单元来模拟钢筋,并采用混凝土和钢筋共节点的方式来模拟钢筋和混凝土的连接,假设钢筋和混凝土之间不发生滑移。在模型中混凝土采用solid65单元,该单元具有拉裂与压碎的性能,可模拟混凝土的开裂、压碎、塑性变形及徐变,还可模拟钢筋的拉伸、压缩、塑性变形及蠕变;钢筋单元采用具有拉压性能的Link8单元,本单元具有塑性、蠕变、膨胀、应力刚化、大变形、大应变等功能[13];如图13所示。

图13 钢筋单元模型

4.2.2 力学分析结果

控制工况下连接钢板附近混凝土主应力、裂缝开合(其中圆表示开裂,X表示裂缝闭合)分布情况以及混凝土、钢筋应力值分述如下。

(1) 施工工况

分析结果:混凝土最大压应力2.5 MPa,钢筋最大压应力37.2 MPa,钢筋最大拉应力101 MPa,裂缝主应力分布,裂缝开合分布情况与应力计算结果较为吻合,如图14和图15所示。

图14 施工工况主应力分布和裂缝开合分布

图15 施工工况混凝土应力和钢筋应力

(2)运营工况

分析结果:混凝土最大压应力2.4 MPa,钢筋最大压应力45 MPa,钢筋最大拉应力79.5 MPa,裂缝主应力分布,裂缝开合分布情况与应力计算结果较为吻合,如图16和图17所示。

图16 运营工况主应力分布和裂缝开合分布

图17 运营工况混凝土应力和钢筋应力

(3) 小结(表3)

表3 Ansys和规范对比分析

从分析结果可见,ANSYS有限元分析和规范算法计算结果较为接近,主应力和裂缝开合分布情况和实际理论计算情况较为吻合,均未超出规范容许值。

5 结语

通过运用有限元软件ANSYS、MIDAS、理论及规范算法,在两种控制工况下对接口连接构造的力学行为进行了对比分析,主要结论如下。

(1)通过对焊缝连接的分析可知:无论接触分析模型还是非接触分析模型,ANSYS和MIDAS两种软件的计算分析结果均较为接近,可见只要正确建立模型和合理确定边界条件,程序计算结果的差异性不大,MIDAS也可近似的模拟接触分析;ANSYS和MIDAS非接触分析模型的计算结果比接触分析模型的计算结果偏大,且非接触分析模型与理论公式的计算结果更为接近一些。建议在实际工程设计中应结合理论公式及非接触分析模型进行验证,以确保结构的安全性。

(2)通过对钢板与混凝土的连接部位钢筋应力和钢筋混凝土强度的计算对比分析研究结果可知:利用ANSYS建立钢筋混凝土弹塑性模型进行了抗裂分析,其钢筋和混凝土的应力、裂缝开合分布情况比规范的容许应力法分析结果偏小但比较接近,从而论证了接口构造连接方案的可靠性和安全性。

(3)通过两种控制工况下对接口连接构造力学行为的研究,为以后其他工程采用预制盖梁具有很好的借鉴意义。

[1] 沈阳云.东海大桥墩身节段预制安装的关键技术[J].公路,2005(8):7-12.

[2] 王少峰,杨志君,朱海荣.东海大桥预制墩柱海上架设施工[J].城市道桥与防洪,2004(6):92-94.

[3] 王志强,葛继平,魏红一.东海大桥预应力混凝土桥墩抗震性能分析[J].同济大学学报:自然科学版,2008(11):1462-1466.

[4] 葛继平,魏红一,王志强.循环荷载作用下预制拼装桥墩抗震性能分析[J].同济大学学报:自然科学版,2008,36(7):894-899.

[5] 布占宇,唐光武.无黏结预应力带耗能钢筋预制节段拼装桥墩抗震性能研究[J].中国铁道科学,2011,32(3):33-40.

[6] 姚晓飞,等.预制节段拼装混凝土桥墩力学性能研究进展[J].公路,2013(5):59-64.

[7] 赵宁,魏红一.节段拼装桥墩拟静力试验研究[J].上海公路,2008(4):24-28.

[8] 张立青.节段预制拼装法建造桥梁技术综述[J].铁道标准设计,2014,58(12):63-66.

[9] 封文琦.预制立柱盖梁之间的抗震连接[J].黑龙江交通科技,2011(7):176.

[10]朱琛.迪拜地铁线轻轨高架桥设计[J].世界桥梁,2011(2):1-4.

[11]中华人民共和国住房和城乡建设部.GB50157—2013地铁设计规范[S].北京:中国建筑工业出版社,2013.

[12]夏志斌,姚谏.钢结构设计-方法与例题[M].北京:中国建筑工业出版社,2005.

[13]江见鲸,等.混凝土结构有限元分析[M].北京:清华大学出版社,2005.

Research on Structural Mechanics Behavior of Prefabricated Cap Beam of Rail Transit Bridge

ZHU Jun-qing

(Beijing Urban Construction Design & Development Group Co., Ltd., Beijing 100037, China)

The research of structural mechanics behavior of rail transit bridge prefabricated cap beam, is conducted based on finite element program ANSYS, MIDAS and specification theoretical algorithm, the mechanical behavior and computational modeling method of pier interface connection structure are addressed under two load conditions during construction and operation, and the calculation results under different boundary conditions are compared and analyzed. The results of the analysis in terms of circumferential weld stress of the interface parts, the stress of connection between steel plate and concrete reinforcement, and the concrete stress of the interface show that the connection scheme of the interface structure is of certain reliability and safety, meanwhile, the research process and theoretical analysis results may provide

for other engineering design and analysis.

Rail transit; Bridge; Prefabricated cap beam; Substructure; Circumferential weld

2015-02-11;

2015-03-02

朱君卿(1983—),男,工程师,2008年毕业于北京工业大学桥梁与隧道工程专业,工学硕士,E-mail:zhujunqing168@163.com。

1004-2954(2015)07-0100-05

U233; U448.13

A

10.13238/j.issn.1004-2954.2015.07.022