电镀线整流监控系统的开发

陈 锐(汕头超声印制板公司, 广东 汕头 515041)

电镀线整流监控系统的开发

陈 锐

(汕头超声印制板公司, 广东 汕头 515041)

早期电镀线整流系统存在电流记录无法存储、查询和追溯、电流异常无法报警等缺陷,致使电镀过程非常难以监控。现通过对电流信号的采集监控原理进行研究,量身定制开发了一套独立的电镀线整流监控系统,成功地实现了电流历史记录的查询追溯以及电流异常自动报警等功能,同时该系统也可推广应用到其它需要模拟信号监控的领域。

电镀线 整流监控系统 自动报警

1 前言

对于在早期的PCB电镀生产线,由于设计原因,设备只能实时显示整流机当前电流,不具备电流记录存储功能,这就导致了电流历史记录无法查询追溯、电流异常无法自动报警,使得电镀过程非常难以监控,板件质量难以得到有效地保障,存在严重的质量隐患。

要实现电流监控功能,常规的办法是替换旧的控制系统,对硬件和软件进行全面升级。但缺点是整个改造过程不单费用昂贵,而且必须长时间停机、停产,同时存在改造风险,这种在老设备上动大手术的改造,可行性不高。

经过反复研究试验,量身定制开发出了一套独立的、低成本、低风险、不停机的更为折中可行的解决方案,该方案经过实践验证,运行稳定可靠,达到预期效果,使老设备焕发新活力,不但满足了生产需求,实现电流记录存储、查询和报警功能,也延长了设备使用寿命,目前已在工厂内普及推广。现抛砖引玉,总结此文,以供各位同行参考借鉴。

2 整流系统存在的问题

由于没有电流记录功能,所以整流机的稳定性非常难以监控,不时会因为电流异常无法及时发现而出现板件报废、返工,甚至出现将问题板件(如孔铜不足)流落到客户手上而无从追溯的风险。整流问题主要表现如下:

(1)整流机有设定电流,但实际无电流。

(2)实际电流与设定电流不一致,严重偏高或偏低(如设定200 A,实际160 A或240 A)。

(3)实际电流上下波动,非常不稳定(如设定100 A,实际在80 A ~ 120 A间来回波动)

(4)因故障导致整流机出现强制性输出(如设定0 A,输出100 A)

(5)因误切换成手动状态而导致自动状态下的输出电流无效(如自动状态设定200 A,但实际仍按手动状态下设定的50 A输出)。

(6)因输错而导致电流超出板件最大以允许上限(如50 A输成500 A);

上述存在的各种整流问题,只能通过在生产过程让员工定期检查的方式来发现,这种方式存在漏查的可能,且操作监督难度大,对员工也有很大的依赖性;同时也因无法事后查询追溯,致使电镀过程难以得到可靠的监控,电镀问题有可能被遗漏或掩盖过去,非常被动。

摆脱对人的依赖,建立一个稳定可靠、实时监控的整流监控系统,才是电镀稳定性的强有力保证。

3 整流监控系统开发

整流监控系统主要围绕以下几个要求展开:独立性、低成本、低风险、不停机。独立性是指确保新增加的整流监控系统不会影响现有的电镀线控制系统,彼些互相独立。这样做的目的是为了降低改造风险、减少改造成本。同时也可以将改造时间放在设备保养时间进行,不影响正常生产。

3.1 总体思路

建立一个独立的基于PC+A/D采集模块的模拟信号采集系统,通过A/D模块采集来自PLC和整流机上的电流模拟信号,并实现模数转换;在PC上开发电流监控软件,实现电流数据实时显示、记录、查询、电流异常自动报警、远程监控等功能。整流控制系统结构见图1。

图1 整流控制系统结构图

3.2 实现方法

3.2.1 模拟信号采集

整流机的设定电流和实际电流大小在电路中表现的是电压的大小,即是说只要采集到这些模拟电压,就可以通过对照表计算出整流机电流值的大小。

(1)采集整流机设定电流信号。

电镀线自动运行状态下,用户在控制面板或电脑上输入的整流机设定电流值,PLC接收处理后会在模拟量输出模块中转换成0~10 V的电压输出给整流机,整流机就是通过这些电压信号来控制输出电流的大小(见图2)。PLC端0~10 V的输出电压对应的是0~1000 A的设定电流,通过采集0~10 V的电压即可通过对照表计算出设定电流值的大小。

图2 整流机设定电流信号采集

(2)采集整流机的实际电流信号。

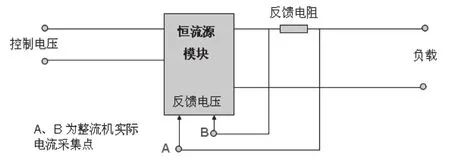

整流机其实是一个恒流源控制电路(见图3),为了保证恒流输出,在恒流源模块的输出端会通过串联一个电阻来获取反馈电压,然后根据反馈电压的波动来进行动态补偿,以确保恒流输出,即是说这个反馈电压的大小直接反映了输出电流的大小,通过对照表就可计算出实际电流的大小。

图3 整流机实际电流信号采集

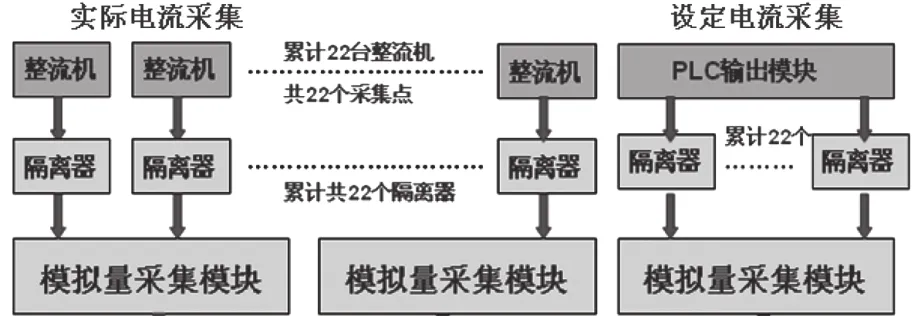

3.2.2 模数转换和隔离

模拟信号的采集设备使用的是基于单片机的A/D采集模块,其作用是将模拟电压信号转换成数字信号,并存储在内部指定寄存器中。为了保护采集点不受采集设备的干扰,在采集点和采集设备之间增加了电压隔离保护模块,这样可以防止因采集设备故障而反过来影响整流控制系统的稳定性,见图4。

图4 模拟信号采集隔离

3.2.3 开发整流监控软件

在PC端使用组态王来读取A/D模块寄存器上的电流数据,然后通过编程实现电流曲线显示、记录、报警等所需功能。监控软件的编写可分以下几个步骤。

(1)建立一个组态王的新工程:这一步主要是建立一个工程文件。

(2)定义IO设备和变量:在设备配置向导页,通过选择“PLC-莫迪康-ModbusRTU-COM”来加载A/D模块的驱动;添加成功后,在数据库的数据词典中,定义IO变量和内存变量。定义IO变量的目的是取出存在A/D模块中存储的AD值,定义内存变量是出于编程需要。

(3)建立组态画面:

①建立组态主画面。首先将画面分为左右两部分,在左侧画面上部放置三行文本框组合列表,用来实时显示电流值,在下部放置曲线控件,用来实时显示电流曲线;在右侧放置报警窗口,用来显示电流异常时的报警记录。

②建立参数定义画面。这里主要作为用户交互界面,方便用户改变软件参数,如电流允许的上下限范围(如允许电流在0~10%的范围内波动)等。

③建立“AD值—电流值”对照表。我们从模拟量采集模块中采集到的是量化后的数字值,通过该表,可以把AD值转换成对应的电流值。由于AD值—电流值之间是非线性的关系,是一条不规则曲线,但可以通过分段法,把它分割成多个近似线段,这样就可以把每一个线段内的AD-电流值的按线性关系进行处理。所以曲线分割点越多,采集到的电流值就越准确。

(4)进行组态编程:组态画面建好后,接下来就是对画面以及画面中各控件进行动画连接,包括画面的跳转、数据连接、动画连接、命令语言编写等操作,即通过可视化编程和源代码编写实现所需功能。

3.3 主要功能特点

3.3.1 实现电流查询功能

可实时查看当前各镀缸的电流值,一目了然(图5);可任意查看各镀缸的历史电流曲线,简单直观(图6);可查询历史电流记录,方便事后追溯等。

图5 各镀缸实时电流列表

图6 电流历史曲线

3.3.2 实现电流异常自动报警功能。

当实际电流超出设定电流的允许范围时,系统立即弹出报警窗口并蜂鸣报警,同时将电流异常报警信息记录下来(图7),使整流问题及时被发现并处理;自动报警功能可取代原先的依赖员工定期检查的落后的管理方法,由系统自动操作替代手工操作,释放人力,即省时省心又稳定可靠。

图7 电流异常报警记录

4 结论

这套基于PC+A/D采集模块实现的整流监控系统可以很好地解决电镀线整流无法监控报警的问题,弥补老设备存在的功能性缺陷。同时该解决该方案也同样可以应用到其它需要模拟量采集监控的场合,具有较广的推广应用价值。

[1]刘教瑜,张兰. 组态王在监控系统中的研究与实现.工业控制计算机,2008.12

陈锐,设备工程师,从事设备管理软件、工控软件的开发和应用。

The development of rectifi er monitor system for copper plating line

Chen Rui

The early rectifi er system of copper plating lines had several defi ciency, such as no storage, no lookup or no traceability of current records, no alarm of current abnormity, and so on. Now the rectifi er monitor system was developed according to actual circumstances of plating lines. The system, investigated by research of current value collection and monitor principle, had functions of current records lookup, traceability and auto alarm for abnormity. It could be extended to other areas of analog signals monitor too.

Copper Plating Line; Rectifi er Monitor System; Auto Alarm

TN41

A

1009-0096(2015)07-0036-04