工业电雷管卡口装配工位人机隔离方案研究*

吴善泽

(福建海峡科化股份有限公司,福建三明 366000)

1 我国电雷管的生产工艺设备现状

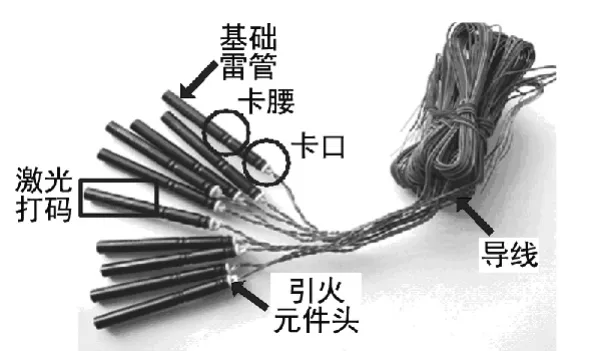

工业雷管生产线由装填线和装配线组成[1]。装填是指将引爆药剂、延期体等爆炸材料依次装填在基础雷管内。装配是指带基础雷管装填完成后,实现基础雷管与引火元件头配合密封完成卡腰、卡口和激光打码等工艺过程的生产线,具体装配工艺如图1所示。

图1 电雷管主要装配工艺

据有关统计数据显示,在工业雷管生产环节中,其安全事故发生率最高的是装配环节,发生事故率达到了42.0% ,而卡口更是事故的高发工位[2]。基于上述工业雷管生产安全现状,工信部生产安全司提出“加快我国工业雷管产品结构调整与优化步伐、提高工业雷管本质安全水平已成为民爆安全生产的重中之重,也亟需提高工业雷管生产工艺技术升级对策”[3]。根据目前技术状况分析,国内电雷管装配生产技术,均能实现电雷管壳排管、装药、压药、药高检查、装延期体、剔除废品等工位人机隔离、自动化、连续化生产[4],验电和激光打码也只是半自动化,需要工作人员的干预,但是由于电雷管卡腰、卡口工序开始仍为手工操作,如图2电雷管生产装配的流程图中虚线框所示,因此整个电雷管装配生产线衔接不上,造成电雷管生产线无法真正实现人机隔离的自动化,无法达到电雷管生产的本质安全的要求。

引火元件头,火药和工业基础雷管是工业雷管三个主要部分组成[5]。所谓工业电雷管生产中卡口工序是指将引火元件头导入到装有火药的基础雷管中,用机械设备辅助将引火原件头与基础雷管密封。卡口工序衔接出现问题主要是由于引火元件头后部带有1~2 m的导线,属于柔性组件,所以用机械结构将引火元件头与雷管壳配合难度很大,另外,由于国内雷管制造厂的雷管运输模具较小,用于卡口密封的物理空间不够,因此很难进行多发工业雷管同时卡口工作,而单发自动化卡口的效率还不及人工的效率,所以单发自动化卡口也没有在企业中推广开来,正因为如此,电雷管装配线无法形成一个完整的工艺链,因此该工序大多由工人手工操作,造成了该工序人员最密集、劳动强度最大,存在不可防范的安全隐患[6-7]。

图2 电雷管工艺流程图

2 电雷管卡口工位人机隔离方案

为了适应工业自动化多发连续化作业的要求,实现电雷管卡口工位人机隔离的自动化,必须将基础模中的基础雷管与引火元件头分别导入到卡口工位在隔爆空间内完成卡口。而考虑到上节中提到基础雷管的运输模具尺寸较小,因此首先要解决基础雷管的提取,将其转运到物理空间足够大的模具中。根据上述思想,建立如图3中基础雷管提取方式,基础模中有50发待卡口的电雷管,分成XY方向提取,分10次提取,每次提取五发电雷管,在X方向上依次提取30发,在Y方向上提取20发,可将基础模中的基础雷管全部提取出来。

图3 基础模待卡口的基础雷管提取方案

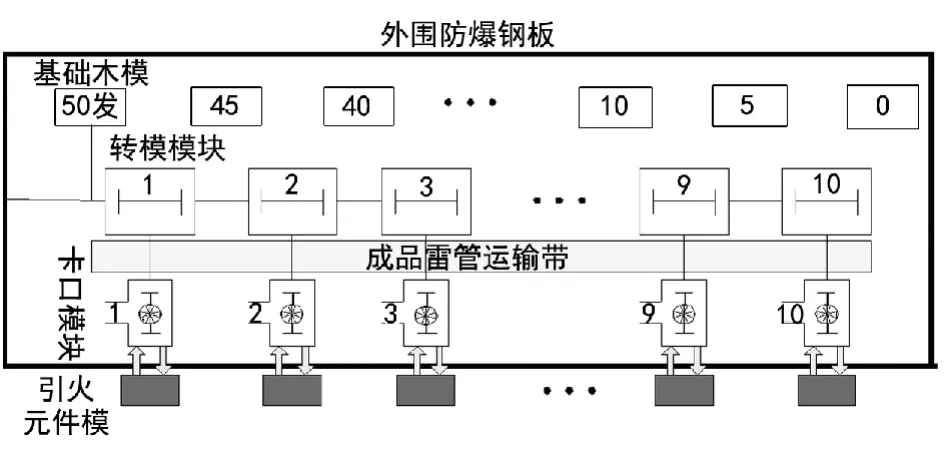

将基础雷管提取完成后,需要将提取的基础雷管进行转模,将提取的基础雷管经直接转模可进行下一步装配工艺,而转模中的排模标准模一般可转换为5的倍数,即标准模的转模数量为5,10,……50等标准定制标准模,通过转模可完全间隔出物理尺寸,可直接进行下一步工艺。解决了基础模的提取与转运问题,然后接下来就是引火元件的导入问题。为了实现人机隔离和工业化连续操作的要求,保证操作人员的人身安全,可以制造出标准的引火元件模,如图4中操作人员在防爆钢板外将引火元件头导入到该模,由机械运输带将引火元件模导入到卡口模块与雷管体对接实现卡口,完成卡口后,成品电雷管与引火元件模脱离,进入成品雷管运输带进行下一步工序。

图4 电雷管卡口工位人机隔离方案示意图

根据制定的工业雷管工艺流程和生产线结构示意图设计生产线的单工位虚拟样机,根据虚拟样机加工出生产线单工位样机,将单工位样机串连成组件(每十个单工位单元组成一条生产线),即可组装成工业雷管人机隔离自动化装配生产线。

3 人机隔离方案先进性对比分析

结合上述电雷管卡口工位人机隔离方案,可逐步设计出整个电雷管装配工艺方案,将上述工艺方案与传统电雷管装配工艺进行对比,从生产线结构上,实现人机隔离操作、并具备工艺参数监控、自动报警、自动停机等功能的自动化、连续化生产方式,能大量减少危险工位人数以及整个生产工艺人数,提高电雷管生产效率,如表1所示传统方式与人际隔离自动化方式所需人数与生产效率对比;

表1 传统方式与人际隔离方式生产效率对比

从生产工艺上,具有全过程安全监控和联锁功能,消除了雷管装填、装配生产线人工直接操作危险品的岗位,增加转模、脱模、成品转运工艺,但这些增加的工艺是贯穿于整个自动化生产线中,如图5并没有增加操作工人,同时改善工业雷管用起爆药等各类火工药剂生产安全基本条件。

从安全生产上,现有输送带传输基础雷管装填生产线,各工序应实现危险品自动传输,抗爆间室外的危险品传输、操作人之间具有可靠的防护装置,各类药剂采用了从传递窗自动向装药器添加药、自动回收剩余药剂的方式生产;因工房尺寸原因无法实现自动添加药时,采取了安全联锁装置和措施,并设置视频音频监控系统、防静电等安全措施;

新型的装配工艺方案无论从工艺、结构亦或是生产效率来说都是十分突出的。不仅能提高生产产能,而且可以降低操作人员的劳动强度,同时符合国家对于雷管生产的本质安全的要求。

图5 传统装配方式与人机隔离自动化装配方式工艺对比

4 结语

近年来,国家针对民爆行业的技术准入越来越严,雷管生产企业一旦出现伤亡事故,轻则停产整顿,重则关闭,可谓具有“一票否决权”,企业面临着巨大生存的风险,同时多项行业规范已明确指出工业雷管生产必须采用人机隔离、自动化生产方式。本文中电雷管人机隔离卡口方案以升级改造现有落后的工业雷管生产设备为目标,用于解决多发工业雷管自动化装配线的问题,为后续实现工业雷管自动装配中的卡口、卡腰与激光打码连续自动化的工作奠定了坚实的基础,同时将使整个工业雷管装配工艺链衔接上,逐步实现工业雷管装填与装配的全程自动化。

[1] 刘文波,陈白宁,段智敏.火工品自动装配技术[M].北京:国防工业出版社,2010.

[2] 汪旭光,沈立晋.工业雷管技术的现状和发展[J].工程爆破,2003,9(3):52-57.

[3] 工信部和信息化部关于民用爆炸物品行业技术进步的指导意见(工信部安[2O10]227号)[S].

[4] 杨组一,曹晓宏,蒋荣光,等.工业雷管人机隔离自动化连续化生产技术现状分析及发展展望[C].中国爆破器材行业工作简报,2011.

[5] 严 龙,李红军,王东风,等.气缸位置分布对管壳体卡痕的影响[J].机械研究与应用.2013,127(5):83-85.

[6] Shanze Wu,Hongjun Li.Assembly production status and development trend of industrial electric detonator[J].Applied Mechanics and Materials,2014(644):4714-4717.

[7] Hongjun Li,Jiujiang Yan,Long Yan,Wei Chen.Application of man-machine isolation automation assembly for industrial electric detonator[J].Applied Mechanics and Materials,2014(717):1522-1526.