自胀式检验工装的设计与应用

■ 陕西柴油机重工有限公司 (兴平 713105) 贠虎臣

1. 问题的提出

在机床附件或配套零部件的生产过程中,经常要通过密封性试验来验证铸件毛坯的质量,如零部件油道、机床附件的油道以及部分型腔的承压能力,检验其加工后是否有裂纹,铸造型腔的沙眼、渗漏等现象。如何检验,是我们必须面对的工装设计问题。

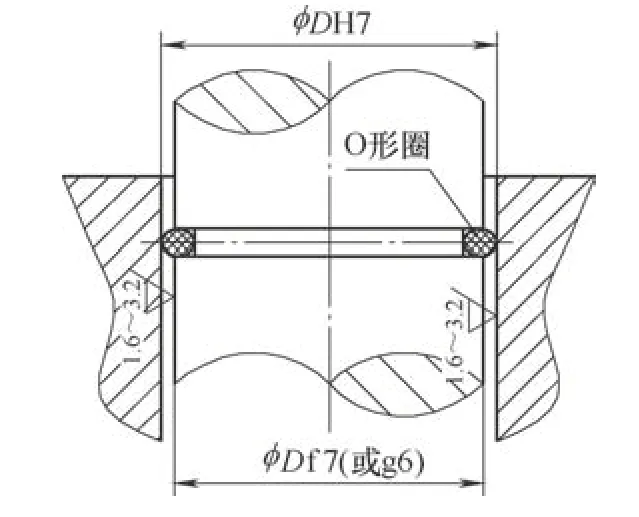

常见的密封实验方法有两种,一是通过心轴上配备合适的O形圈来密封, 通过固定的压缩量来密封(见图1)。

图 1

此种方法适用精度等级为H7级,表面粗糙度值为Ra=1.6~3.2μ m的光孔,对于特殊的孔径还必需定制适宜的O形圈。但是,这种方法需要提高孔的加工精度和制造精度较高、带有密封槽的配合轴(轴的精度为f7或g6),进而提高制造成本,加大生产周期。第二种方法是在孔的端面加盖板和橡胶垫片来完成,但对于有圆弧内壁的特殊油孔就不好解决了。

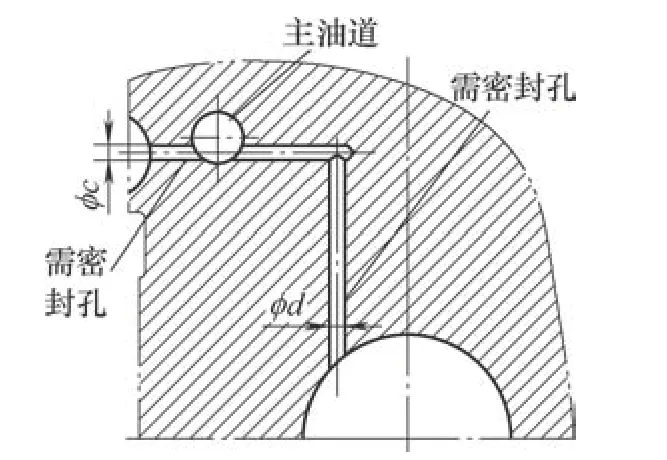

在实际中我们遇到的孔(见图2)加工要求为:需要检验油道的承压能力;φ c和φ d是两种交叉油道,并与主油道相通,φ d油道的端口处于圆弧面且加工方法为钻孔加工,精度等级为H11级,自由公差,孔的表面粗糙度值约为Ra=12.5μm。以上两种方法都不利于解决此类孔的密封实验。

图 2

2. 装置的设计

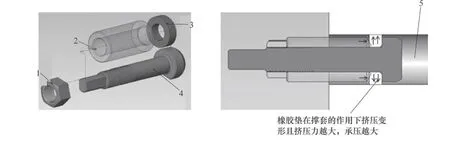

为了解决上图的密封实验装置,通过分析,我们专门设计出密封该类油道的检验工装(见图3)。

(1)工作原理:利用拧紧螺母使撑套挤压橡胶垫变形,橡胶垫在有限空间的径向膨胀撑紧内孔,进而起到密封作用。

(2)检验装置主要零件设计参数的确定:需要密封深孔的直径为φ d>φ 8m m,深度为L>15d,内孔质量表面粗糙度值Ra=12.5μm左右。

心轴端头直径=撑套外径=φ d-1;心轴端头密封槽的设计,可参照GB 3452.1—1992中密封沟槽的尺寸进行设计。

橡胶垫的外径=φd;螺母外圆能压住撑套外圆即可。橡胶垫的内径=心轴直径=撑套内径φ-1.5。

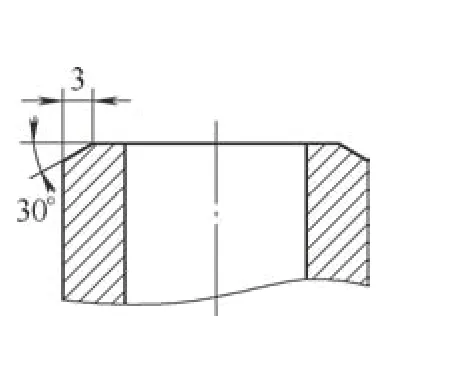

撑套与橡胶垫接触的端面为3×30°的外倒角(见图4,注意倒角的方向),壁厚与密封孔的直径有关:φ 10 m m ≤φ d≤φ 15m m,壁厚为3~4mm;φ d≥φ15mm,壁厚为5~8mm;(随直径的增大,壁厚也随之适当增大1~2mm)。

与橡胶垫接触的衬套和心轴面为表面粗糙度值Ra=1.6μm,心轴凸出螺母面的削平,长度≥8 0 m m(根据具体的孔径决定)。

橡胶垫材料必须采用符合国标的丁腈橡胶或氢化丁腈橡胶,厚度为5~8mm。

该密封装置适用密封的孔径为:φ8mm<φd<φ30mm。

通过理论计算,结合实际,一般适应压力在1.1MPa以下。

本装置在使用时,首先适当固定零件,以防止没有锁紧的装置泄压弹出(一般力量不会太大),损伤零件。注意被密封孔的孔口方向,要采用阻挡防护板或孔口朝向地面等安全防护措施。

3. 该装置的优点

(1)对被密封孔的精度要求低,从而降低了加工成本。

(2)密封承压高。只有在比较大的试验压力下才考虑保护措施。

(3)操作简便,制造简单,维护方便。

(4)可以推广到管段、特殊型腔等的密封性试验。

(5)局部的改进还能起到节省试验液的效果。

图 3

图 4