床鞍的复合加工及工艺优化

■安阳鑫盛机床股份有限公司 (河南 455000)

路便英 王晓强

床鞍作为机床上的关键零件,其加工精度直接影响机床的加工精度。长期以来,床鞍的加工一直采用传统的普通铣床、刨床及钻床加工,工艺手段落后,工序质量不稳定,工人劳动强度大,生产效率低,已经严重制约了生产的发展。必须改进工艺,采用高效率的数控复合加工。现在以CK6163.05221床鞍加工为例进行工艺分析。

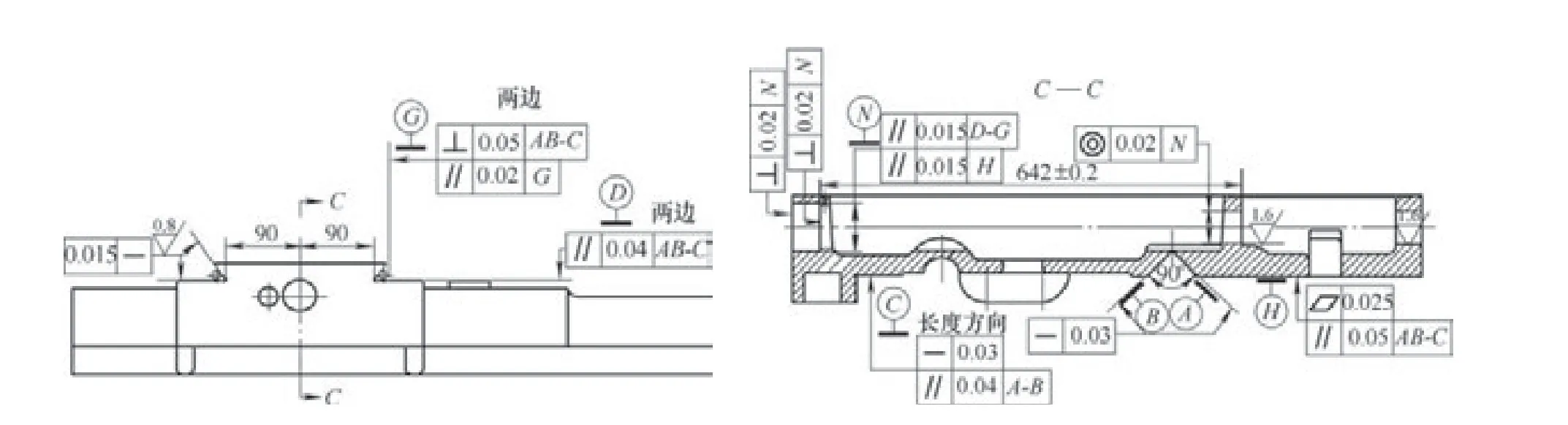

床鞍图样及技术要求如附图所示。

1. 原工艺方案部分相关工序及特点

(1)刨(B210):以尺寸300m m中心线找正,半精刨、精刨上部各面、左右侧面,半精刨、精刨燕尾平面、燕尾面,切燕尾空刀槽。

(2)刨(B210):以燕尾定位,半精刨、精刨前后端面;半精刨、精刨下部各面;半精刨、精刨V形槽。

(3)钳:锉燕尾上面及燕尾前后端倒棱。

(4)划:划燕尾上面方窗,划小山顶部用线。

(5)铣(X209):铣上面方窗,铣右侧面成。

(6)铣(X209):铣小山顶部;铣去工艺凸台;铣前端双肩尺寸。

(7)铣(X209):铣中间孔42H7所在筋前端面平(工艺要求);铣槽成。

(8)划:划各钻孔用线。

床鞍图

(9)钻(Z35):钻各孔。

(10)磨(CA003):磨燕尾斜面、平面,保证达图样要求。

(11)划:划镗孔线。

招标的过程中,政府经常会综合考虑到项目的各个方面的因素,但是常常以经济为重要的选择因素,因此也会有公司在招标过程中一味压低价格夺标,但是接手工程后没有达到预期的经济效益,便开始在合同规定的元素中投机取巧,甚至随意变更项目要求和规定,不按照既定的程序走,也是直接关乎到项目质量的重要因素。

(12)镗(T6111):按燕尾找正,精铣左侧面保证与燕尾平行;铣后端面尺寸成;钻镗前、后面各孔成。

(13)钻(Z35):钻上面螺纹底孔。

以上工艺方案的加工特点是:工艺路线较长,工序分散,吊运、装夹次数多,工人劳动强度大,所用设备都是普通的铣床、刨床及摇臂钻床。如床鞍的燕尾面、床鞍下面的半精加工、精加工是在龙门刨床上加工的,平面加工与钻孔、攻螺纹是在不同工序进行的,不仅效率较低,而且零件相互之间的位置精度也难保证。丝杠孔是通过划线后在普通镗床T6111上加工的,前后两端孔的加工需转动工件台来实现,同轴度不好保证。因此加工床鞍的工序能力指数较低,产品性能不太稳定。

2. 工艺优化后的部分相关工序及特点

(1)铣(C A001):以尺寸300mm中心线找正,半精铣、精铣上部及左右各面;半精铣、精铣燕尾各面;铣掉工艺脐子;铣燕尾空刀槽;铣上面方窗;铣大、小山顶部;钻上部各孔。

(2)铣(C A002):以燕尾定位,半精铣、精铣前后端面成;半精铣、精铣下部各面;半精铣、精铣V形槽成;钻上面各孔。

(3)磨(CA004):磨燕尾斜面、平面成。

(4)钻(C A003):铣前端双肩至要求;钻左、右侧面各孔。

(5)镗(CA005):钻镗前后面各孔成。

3. 工艺方案比较

(1)原方案中床鞍上面(55°燕尾面)、左右两侧面的精加工是在龙门刨床进行的,燕尾角度靠扳转龙门刨横梁上小刀架实现,扳转角度的准确性是靠眼睛观察刻度盘来保证的,误差较大,而且效率比较低;铣方窗、刀检丝杠孔通过面是在龙门铣床上加工的;上面孔钻削、攻螺纹序是划线后在摇臂钻上加工的。现将床鞍上面、左右两侧面的精加工、铣方窗、刀检丝杠孔通过面、上面孔划线、钻削及攻螺纹序由数控龙门铣床CA001加工完成。燕尾槽的加工用55°机夹刀同时对燕尾的斜面和水平面进行加工,铣削角度准确,磨削加工余量均匀,一致性好。

(2)原方案中床鞍下面(V形面)、前后两端面的精加工也是在龙门刨上进行的,V形槽的加工也是靠扳转龙门刨横梁上小刀架实现的,而且V形槽是分两次加工成的,误差较大。以上两工艺内容都反映出加工工序分散、工艺路线较长、工人劳动强度大,尺寸和形状位置公差不宜掌握。现将床鞍下面、前后两端面的精加工、下面孔划线、钻削、攻螺纹序由数控龙门铣床CA002加工, V形槽可用V形刀一次将两面加工成。同时连同面上的孔一起加工,节省了划线序,减少了工件周转次数,减轻了工人劳动强度,缩短了工艺路线,也较容易地保证了加工零件的 质量。

(3)原方案中铣双肩是在龙门铣上进行的,四周边孔是通过划线在摇臂钻床加工,需要左右、前后翻转工件,费时、费力。现将床鞍周边孔的划线、钻削、攻螺纹序和铣双肩序安排在数控钻铣床CA003加工,一次装夹就可实现对四周边上孔的加工和双肩的铣削,减少工件的装夹次数,降低工人的劳动强度,缩短了加工周期,保证了各孔之间及孔与平面之间的位置精度。

(4)原方案中床鞍丝杠孔的加工是划线后在普通镗床加工,前后两端孔的加工需转动工件台来实现,同轴度不好保证,且加工效率低。现将床鞍丝杠孔的镗孔序由双头数控镗床CA005完成,可实现双面孔同时加工,克服了原加工方案中设备的重复定位精度和工作台回转精度对加工的影响,加工质量和生产效率都有很大提高。

4. 加工过程工艺方案的优化设置

床鞍加工中,铣削作为主要的加工方式,其数控工艺分析主要从加工精度和效率两方面考虑,在加工精度确保达到图样要求的同时,又能充分合理地发挥机床的功能。在加工同一表面时,按先粗加工、后半精加工、最后精加工的次序完成。粗加工时转速适当降低,精加工时转速适当提高。对于复合加工的零件,可以先铣削后镗孔,因为铣削的切削力大,工件易变形,采用先铣后镗的方法,可使工件有一段时间的应力释放,减少变形对精度的影响。相反,如果先镗后铣,会在孔口处产生毛刺、飞边,从而影响孔的精度。在加工过程中,采用相同工位集中加工的方法,尽量就近加工,以缩短刀具的运动距离,减少空行程时间,尽可能采用同一把刀具完成同一个工位的加工,在一次装夹中尽可能完成较多表面或型腔的加工。数控铣削过程中刀具的选用对工艺参数及加工路线的优化也起到了很大的作用。例如立铣刀,它是数控铣削中用得最多的一种铣刀,主要用于加工凹槽、较小的台阶面及平面轮廓。我们在选用时可参照以下经验数据选取:刀具半径R应<零件内轮廓面的最小曲率半径R1,一般取R=(0.8~0.9)R1;零件的加工高度H≤(1/6~1/4)R,以保证刀具有足够的刚度;在经济型数控加工中,由于刀具的刃磨、测量和更换多为人工手动进行,占用辅助时间较长,因此,必须合理安排刀具的排列顺序。一般遵循以下原则:①尽量减少刀具数量。②一把刀具装夹后,应完成其所能进行的所有加工部位。③粗、精加工的刀具应分开使用,即使是相同尺寸规格的刀具。④先铣后钻。⑤先进行曲面精加工,后进行二维轮廓精加工。合理选择切削用量的原则是,粗加工时,一般以提高生产率为主,但也应考虑经济性和加工成本;半精加工和精加工时,应在保证加工质量的前提下,兼顾切削效率、经济性和加工成本。

5. 结语

经过优化后的工艺,工序复合程度明显提高,半精加工、精加工由原来的13道工序合并为5道工序,吊运、装夹等辅助时间减少;数控机床的使用减少了人为因素的影响,工序能力及产品质量更趋稳定;提高了生产效率,减轻了工人的劳动强度。所用数控机床CA001、CA002、CA003和CA005均采用的是国产数控系统及功能部件,其中C A001、CA003属“国产数控系统在机床生产企业应用示范工程”重大专项产品。床鞍的复合加工及工艺优化不仅提升了企业的工艺制造水平,而且对应用国产数控系统和功能部件的国产数控机床在各行业的使用和推广起到了很好的示范作用。