150MW汽轮机高中压外缸内腔加工技术

■中国长江动力集团有限公司 (湖北武汉 430074)

朱卫峰 张 军 杨晓东 聂士海 曾凡浩

1. 高中压外缸内腔加工难点

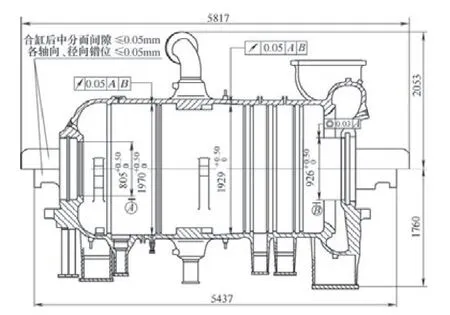

(1)高压外缸结构特点:图1所示为汽缸上、下半简图,其材料为Z G15C r2M o1(铬钼合金铸钢),切削性能差。上半净重25 000k g,外形尺寸:长5 817m m、宽3 370m m、高2 053mm,中分面壁厚405mm;下半净重25 000kg,外形尺寸:长5 437m m、宽3 370m m、高1 760mm,中分面壁厚405mm。

两端汽封加工最小内圆为φ 805mm,内缸定位槽加工最大直径1 970mm,该零件体积、质量大,其内腔结构为两头小、中间大。

(2)加工难点:根据150MW汽轮机高中压外缸结构特点,若采用车削方式加工,工艺刚度得不到保证,加工质量难以达到要求。因此采用数控龙门镗铣床圆弧插补铣削加工汽缸上、下半内腔各圆槽的工艺手段,取代传统组合汽缸车削各圆槽的加工方法。其难点在于上、下单半汽

150M W汽轮机高中压外缸是汽轮机关键静子部件,而高压外缸中分面、隔板套槽和内缸定位槽的加工质量好坏,直接影响汽轮机组总装和运行。在首台150M W汽轮机高中压外缸上、下半(简称汽缸上、下半)内腔各槽加工中,消除影响加工精度的诸多因素,提出合理的加工方法,加工后经测量,上、下半各槽相同尺寸误差均<0.02m m。但合缸后(自由状态下)隔板套槽、内缸定位槽及两端汽封等轴向存在错位现象。针对这一现象缸分开加工,必须保证两半汽缸内腔各圆槽轴、径向相同尺寸一致性,汽缸上、下半组合后,轴向错位≤0.05m m,中分面间隙≤0.05mm(自由状态下)。在实际加工过程中,不仅要考虑加工误差,还要考虑大型零部件受重力影响的变形误差,以及零件加工状态与零件工作状态发生改变所引起的变形误差。

图1 高压外缸结构及加工要求

2. 提高加工精度措施

在机械加工中,机床、工件、装夹和刀具构成完整的工艺系统。而工艺系统的精度,必将在不同的工艺条件下,以不同程度和方式反映为零件的加工精度。该零件工艺系统误差主要表现为:机床、装夹及刀具的制造、磨损及调整误差;工艺系统受重力引起的误差,工艺系统受热变形引起的误差。在实际分半缸加工中,要考虑机床设备精度、装夹定位、工艺路线、热变形、刀具以及零件静定结构受重力变形等对汽缸加工精度的影响,并将其加工误差控制到最小。

(1)机床设备精度:机床设备是工艺系统几何误差控制的关键环节。机床设备精度越高,零件加工精度就越高。精度高的机床设备是保证零件加工精度的前提条件。

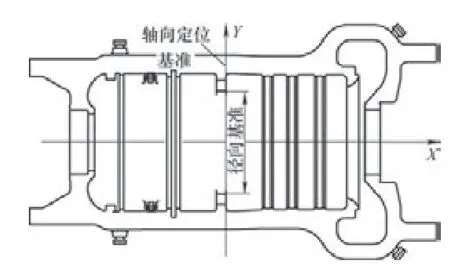

图2 汽缸内腔槽与机床轴的几何关系

机床设备精度主要包括机床几何精度和机床定位精度。特别是机床设备的几何精度误差,对汽缸中分面平面度和汽缸内腔各槽与汽缸轴心垂直度有较大的影响。150M W汽轮机高中压外缸中分面平面度与X、Y、Z进给轴直线度误差相关,其进给轴直线度误差越小,汽缸中分面平面度误差就越小。汽缸内腔各槽与汽缸轴心垂直度与X、Y、Z进给轴间垂直度相关(见图2),其进给轴间垂直度误差越小,汽缸内腔各槽与汽缸轴心垂直度误差就越小。且机床X、Y、Z进给轴间垂直度误差在汽缸上、下半合缸时,误差值放大1倍。因此150M W汽轮机高中压外缸上下半中分面及内腔各槽必须选用精度较高的机床加工。根据机床精度技术参数,选用德国PowerTec 6500 AG数控龙门镗铣床加工,其机床精度满足产品加工精度要求。

(2)负荷分配、装夹定位:汽轮机高压外缸在电厂安装中,必须进行负荷分配,以减少汽缸不规则变形和振动,确保机组安全、长周期运转。在汽缸加工过程也必须对汽缸进行负荷分配,不仅为电厂安装作好前期准备,同时减少切削加工过程中产生的不规则变形。汽轮机运行中,高中压外缸靠四个猫爪支撑定位,因此在加工过程中也选择猫爪作为支撑,其他点作辅助支撑(精加工去掉辅助支撑)。按负荷分配标准,利用负荷分配专用测力器,调整四点受力均匀。负荷分配符合要求后,用百分表监测,将测力器更换成等高铁,以猫爪装夹定位,保证压紧前后百分表数值不变。

(3)工艺路线、热变形:浇铸成型的汽缸上、下半,在切削过程中产生的热应力,对零件加工精度影响较大。具有热应力的零件处于一种不稳定状态,其内部组织有强烈倾向要回复到一个稳定、没有应力的状态。即使在常温下,零件也不断地进行这种变化,直到内应力消失为止。在这种过程中,零件的状态逐渐变化,原有的加工精度逐渐丧失。在安排高中压外缸上、下半加工工艺路线时,必须考虑到内应力的消除、热变形的控制。因此,首先完成加工余量多的加工工序如中分面连接孔、进汽孔,中分面粗铣,其次完成中分面和内腔圆槽半精加工。通过对工序的编排,合格完成各部加工的同时,有效消除汽缸内应力。切削加工时,刀具冷却必须充分,以减少热变形,从而使汽缸达到相对稳定的状态。

(4)内腔精加工:图3 所示为高压外缸内腔结构简图。汽缸内腔精加工各槽,必须保证单半缸轴、径向尺寸在图样公差范围内,且保证上、下两半缸轴、径向尺寸一致(误差不超过±0.01m m)。加工过程中合理选择加工基准,确定最佳走刀路线,使上、下半缸加工存在的对刀误差、机床定位误差以及温差引起的机床误差降到最小。首台150MW高中压外缸加工中,考虑到没有实际加工经验,试加工图样尺寸在原图样尺寸上留有1mm余量。

具体工艺措施如下:①上、下半加工基准。图样设计基准位于两进气孔中心处,而内腔各槽的加工基准必须利于对刀、编程和测量。因此,以内缸定位环出气边作为加工基准最佳。通过对图样的分析,利用工艺尺寸链换算全部加工槽至定位环出气边的尺寸。加工中以定位环基面对刀确定轴向零点(X轴编程零点),以定位环径向圆弧面对刀确定径向零点(Y轴编程零点),以中分面对刀确定分半面零点(Z轴编程零点)。②刀具选择与使用。考虑到机床直角附件铣头结构、性能、加工效率及经济性,最终选用Ingersoll固定切宽修光式可转位三面刃铣刀φ 500mm×B28mm和φ 400mm×B24mm。该刀具正前角大,切削力小。根据工艺系统刚度实际情况,半精加工(粗铣刀片切削)调整得出线速度Vc=120m/min、切深Ae=30mm、每齿进刀量fz=0.2m m。切削长度4 0 m 内刀具无磨损。精加工(修光刃刀片切削)线速度Vc= 130m/min、切深Ap=0.05mm、每齿进刀量fz=2m m。切削长度20m内无磨损。③上、下半缸加工程序同步。考虑到机床精度受环境温度变化而变化,要求在PowerTec 6500 AG数控龙门镗铣床上同步加工汽缸上、下半各轴向、径向尺寸,以确保机床精度误差的一致性。考虑到刀具微量磨损、机床定位误差对加工尺寸的影响,精加工各槽时,更换新刀片、重新对刀以及采用变量参数编程,一次编程加工完成所有轴向尺寸(15mm定位槽和10mm汽封槽除外)。同样方法加工另一半各槽。此方法有效避免了两半缸加工中刀具磨损和定位误差的不一致。根据切削参数的计算,精加工各轴向尺寸加工时间约2h,此时间范围内环境温差控制在±2℃,机床精度受温度变化可以忽略不计。

精加工程序如下:

R1= ;汽缸出气边轴向尺寸

R2= ;汽缸隔板槽半径

R3= ;刀具半径

R4= ;刀具厚度

R5=R2-R3;编程半径

图3 汽缸内腔部位说明

R6= ;槽宽

G90 G19 G54

S100 M3

G0W0

Z300

Y0

G0X=R1

Y=R5

Z150

G1Z0 F100

G3Y=-R5Z0CR=R5F300

G1Z5F300

G0Z150

Y0

X=R1-R6+R4

Y=R5

G1Z0F100

G3Y=-R5Z0CR=R5F300

G1Z5

G0Z150

Y0

M30

3. 合缸前后检验情况

(1)合缸前测量情况。加工完后随机床用三坐标测量仪测量,如图4所示,汽缸上、下半各轴A系、B系及其径向相同尺寸误差均在0.02mm内,中分面平面度在0.02mm内,符合加工工艺要求。

(2)合缸后测量情况。高中压外缸上、下半合缸,以高中压外缸的内缸定位环出气边为上、下半合缸轴向基准,两端汽封内圆为径向基准。高中压外缸上半相对于下半轴向错位为:高压汽封端向高压端伸长0.14mm,隔板套各槽向低压端伸长0.06~0.10m m,中压汽封向低压端伸长0.19m m。各径向错位均在0.05mm允许范围内。合缸后中分面间隙均在0.05mm。

4. 合缸后错位原因分析及解决方案

(1)变形情况判断。根据合缸后测量的错位数据判断,可能发生以下3种情况:①高中压外缸上半以定位基准为起点,向两端伸长。②高中压外缸下半以定位基准为起点,两端向中间缩短。③高中压外缸上半以定位基准为起点,向两端伸长,同时高中压外缸下半两端向中间缩短。

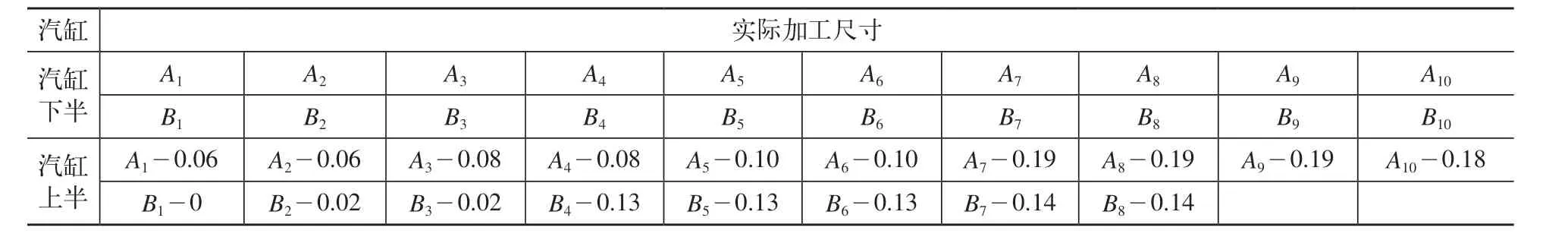

为验证3种情况的可能性,在合缸的状态下,利用三坐标测量仪分别测量上、下半A系、B系尺寸。其下半各轴向尺寸与加工检测数据相同,上半各轴向尺寸变大(见表1)。

三坐标测量仪测量结果证明,合缸后发生了第1种变形情况,即高中压外缸上半以定位基准为起点,向两端伸长。

(2)原因分析。工艺系统受力变形是机械加工精度中一项不可忽视的原始误差,特别是大型零件,受自身重力引起的变形,在加工与装配中是不可忽视的。一般大型零部件加工状态越接近工作状态越好,这样有利于保证机构的整体精度。而150M W以上汽轮机组的缸体加工,一般均采用上述铣削加工方式。因此加工高中压外缸上半时的加工状态与合缸状态(即工作状态)不一致所产生的合缸错位现象随之而来。①因自身形状结构和质量原因,高压外缸上半在空间任何状态都存在自重引起的沿轴向的挠曲变形(弹性变形)、缸壁压缩变形。加工高中压外缸上半时中分面朝上,汽缸受重力作用挠曲(弹性范围内),在重力作用下汽缸壁沿中分面压缩,汽缸背部膨胀(见图5)。在实际加工中,汽缸只能在此状态下完成内腔各槽加工(简称“加工状态”)。②由于高中压外缸上半合缸时,中分面空间几何位置发生改变,即中分面朝下。受自重影响,汽缸受重力变形也随之发生改变。弯曲变形(弹性范围内),挠曲状态(简称“合缸状态”)发生改变(见图6)。在弯曲应力作用下,汽缸体沿中分面伸长,沿汽缸背部缩短,与加工状态挠曲方向相反,形成叠加。故已加工成形的各隔板套槽、内缸定位槽和两端汽封槽沿中分面向两端伸长。所以汽缸错位主要是汽缸上半加工状态与合缸状态不一致造成的。

(3)错位解决方案。在实际制造中,因汽缸的几何形状结构复杂、受重力几何状态变形叠加、加工误差及环境温度等不确定因素,仅通过理论分析如有限元分析、材料力学解析等方法,难以精确计算出汽缸上半状态改变引起的各部尺寸错位量。因此,在首台150MW高中压外缸加工中,通过试验验证分析法,将汽缸上半各内腔尺寸预留余量,合缸后对轴向错位进行测量,再进行分析。得出经验值,应用到此型号汽缸加工中。

图5 中分面朝上挠曲变形及应力分布

图4 汽缸内腔各槽轴向尺寸

图6 中分面朝下挠曲变形及应力分布

表 1 (单位:mm)

具体方法为:利用三坐标测量仪测量轴向、径向尺寸。以轴向尺寸为例,将错位量按表1格式作记录,并将测量数据记录转换成表2。

从表2中可以看出,汽缸上半A系、B系加工尺寸短于下半加工尺寸。按表2数据加工汽缸上、下半,合缸经检测,轴向、径向错位符合技术要求。

表 2 (单位:mm)

在首台150MW汽轮机高中压外缸加工中,采用此工艺方法,经3次重复试验,测得数据近似。经总结表2经验值,在后续同型号汽轮机组加工中,汽缸下半按图样尺寸要求加工A系、B系各尺寸。汽缸上半按表2计算得出编程加工尺寸。按此方法加工汽缸上、下半,经合缸检测,汽缸内腔各槽加工均符合要求。

5. 结语

150M W高中压外缸内腔加工中,从工艺系统及加工方法上减小零件加工误差。针对汽缸上半加工状态几何尺寸与合缸状态几何尺寸不一致的现象(即汽缸上半几何尺寸变大),在实际加工过程中,通过试验验证的方法,总结出此型号汽缸上半空间状态的改变产生的形变数据。从数据中得出经验值,用于修正汽缸上、下半分开加工时的内腔尺寸。此方法有效消除了此型号汽缸错位的问题,并为类似型号汽缸的加工奠定了基础。

[1] 黎明发,张开银,黄莉. 材料力学[M]. 北京:科技出版社,2007.

[2] 王爱玲,李清. 数控机床加工工艺[M]. 北京:机械工业出版社,2006.

[3] 朱正心. 机械制造技术:常规技术部分[M]. 北京:机械工业出版社,1999.

[4] 方宇,刘东旗,喻刚. 300MW汽轮机高中压外缸强度分析[J]. 东方电气评论,2007(2):27-31.