多总线结构提花毛皮机控制系统设计*

颜瑛晟,胡旭东,彭来湖

(浙江理工大学 机械与自动控制学院,浙江 杭州 310018)

0 引言

人造毛皮机是一种特殊的纺织机械,由毛条喂入系统、纱线喂入和编织系统两部分组成[1]。两者在控制系统的作用下,将毛条编入织物正面,生成广泛应用于玩具服装面料、毛毯及家用装饰品的人造毛皮。国外人造提花毛皮机的传统控制技术已趋于成熟,但存在价格昂贵、维护困难等问题[2]。国产毛皮机控制系统大部分采用集中式控制方式,导致系统结构庞大,移植性和兼容性不好,不利于设备的更新与扩展。

单一总线会随着总线上生产设备增多而使数据传输的延时增加,多总线结构能使得各个模块间的通讯数据进行高效传输,简化了系统结构且能便捷地增加设备数量,使得系统的扩展性和更新性良好,并实现了高速精确的控制编织。

本研究采用多总线结构和嵌入式控制系统模块化设计方法,研发具有海量花型数据传输和通讯实时可靠性能的提花毛皮机控制系统。

1 毛皮机工作原理及控制要求

提花毛皮机主要由针筒电机、喂纱编织部、18 路梳理头喂毛机构、传动箱部件、卷布架、给毛监控轮、故障检测装置、编织机构和提花毛皮机控制系统组成,提花毛皮机机构示意图如图1 所示。

图1 提花毛皮机机构示意图

在整个编织过程中,首先由针筒电机来驱动针筒转动,从而使编织机构和传动箱部件运转起来。梳理头喂毛机构主要由喂毛轮、锡林和道夫组成,通过步进电机驱动来完成毛条的梳理和拉伸。提花编织开始,步进电机与针筒转速相同步,按照花型图案将毛条送入梳理头喂毛机构;选针机构按照花型参数要求来确定是否出针勾取对应的毛条。纱线在喂纱编织部进行编织底布,毛条通过给毛监控轮由梳理头喂毛机构喂入底布编织成毛皮,然后由卷布架送入盛布桶。毛皮机运行时,给毛监控轮和故障检测装置对系统的状态进行实时监控,在发现故障的情况下可以立即停机保证编织安全。

2 控制系统整体结构设计

提花毛皮机控制系统采用模块化设计方法,将系统分为人机交互管理层、实时主控层和机构执行层。为了确保整个系统各个层次之间的通讯数据的快速可靠性,本研究采用多总线的控制方式。

多总线结构提花控制系统结构框图如图2 所示。

人机交互管理层主要功能是显示提花毛皮机控制系统的状态信息及解析花型文件,通过文件解析得到对应的梳理头喂毛信息和选针器选针信息。为了将解析后的大量信息数据快速地从人机交互管理层传送到实时主控层,本研究使用GPMC 总线来满足数据传输的实时性。

图2 多总线结构提花控制系统结构框图

实时主控层是本控制系统的核心部分,不仅需要将选针信息和喂毛信息传输给对应执行机构的控制模块,还要接收传感器信号检测模块发送各种故障报警信息。为了执行稳定准确的选针动作,本研究利用FPGA 具有的强大的时序控制能力,采用并行总线方式实现高速的选针数据信号的稳定输出。为了对多路数的梳理头喂毛动作进行控制,本研究采用CAN 总线来满足喂毛数据的分布式要求。当毛皮机出现故障需要及时地将报警信号传输给实时主控层,并发出停机命令保障工作安全,因此本研究采用高速的RS485 总线将信号准确快速地进行传输。利用不同的总线处理不同的通讯任务,系统能够控制多个模块进行同步工作,满足实时多任务的工作需求来实现资源的充分利用。此外,系统还需控制针筒电机转动、接收编码器信号和零位信号。

机构执行层包括18 路梳理头步进电机、18 路选针器及各类传感器信号检测。喂毛控制模块共有5个,每个模块可驱动4个步进电机,其中一个喂毛控制模块仅控制2个步进电机,实现18 路梳理头步进电机控制;选针控制模块共有5个,每个模块可驱动4个选针器。各个模块都有独立的MCU 控制,可以极易扩展和维护,并提高了实时性。

3 控制系统核心硬件电路设计

3.1 针信号检测电路

根据当前的针位信息,毛皮机的提花机构进行相应的动作。其针信号包括在旋转编码器信号基础上产生出零位信号和针同步信号,整个系统在针信号电路输出时序信号的作用下运转。

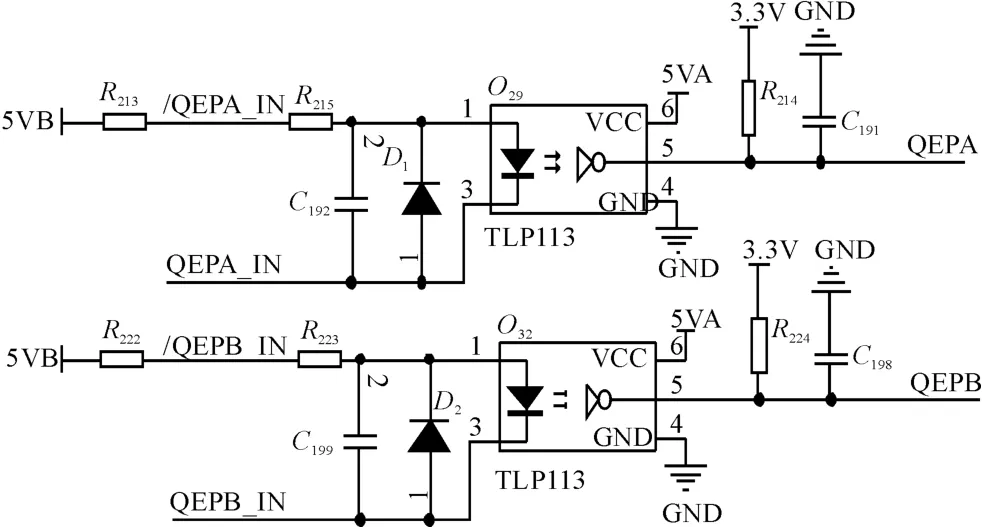

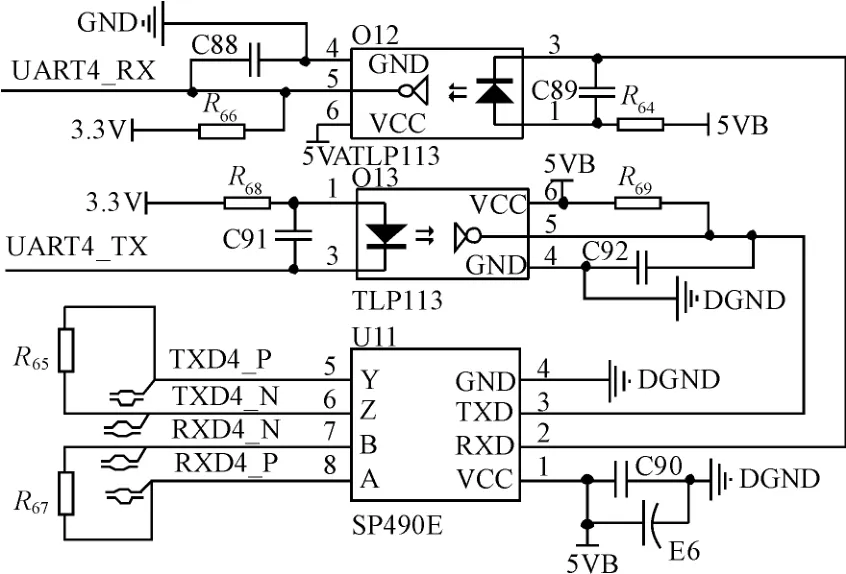

编码器输出变化的信号脉冲分为两相,分别从QEPA_IN和QEPB_IN 输入,经过高速光耦TLP113 到实时主控层芯片STM32F205,二极管起保护作用防止光耦因反向电压过高而被击穿,其针信号检测电路如图3 所示。

图3 针信号检测电路

3.2 针筒电机驱动电路

变频器通过采用电压控制的方式进行驱动,从而带动变频电机传动至针筒。系统根据对变频器输入不同的模拟电压来控制变频电机的转速,从而实现编织速度的调节。变频器驱动主要由使能信号和速度信号控制。为了保证使能信号的可靠性,本研究使用光耦TLP185 进行信号控制,前端信号电压为3.3 V,后端电压为12 V,并且有MOS 管和二极管作为电压保护以保障信号的正确传输。STM32F205 输出特定占空比的PWM 波,经光耦隔离和二阶滤波后,使得后面LM358构成的跟随电路中的运放正向输入端输入与占空比成正比例的稳定模拟电压,实现速度信号的控制。

3.3 选针驱动电路

选针器选用200 V 的WAC 型压电陶瓷选针器来控制毛条的勾取与否。本研究采用并行总线的驱动方式,选针器驱动电路接收从实时主控层的FPGA 传送来的8个并行信号和1个时钟信号。该电路选用CME-M1 FPGA 作为选针器控制核心,用双光耦并联的方式切换200 V和200 V GND 两个电压来实现压电陶瓷片的打上打下状态[3]。本研究选用驱动电压最大值为300 V 的光耦LTV-352T 来满足压电陶瓷片驱动要求与选针器动作频率,光耦前端电阻要满足3.3 V时最低的通断电流以减低功耗,输出端电阻需保证满足压电陶瓷片正常工作状态。

3.4 梳理头电机驱动电路

梳理头电机用来控制毛条的喂入和梳理。本研究选用两相四线混合式步进电机作为梳理头电机,控制芯片为飞思卡尔的KE06,采用TB6600HG 作为步进电机驱动芯片。步进电机控制信号(ENABLE、RESET、TQ、CLK、CW/CCW)通过光耦分别与TB6600HG 的对应引脚相连接,实现数字电平3.3 V~5 V 的转换,并对信号进行隔离。根据TB6600HG 的数据手册的计算公式,设置驱动芯片的参考电压为1.5 V,其驱动电流为2.5 A,满足梳理头大电流步进电机要求。通过焊接电阻的方式来确定8 细分的电机细分模式,其拥有自动的混合衰减模式可以降低电路调试的复杂度。

3.5 总线接口电路

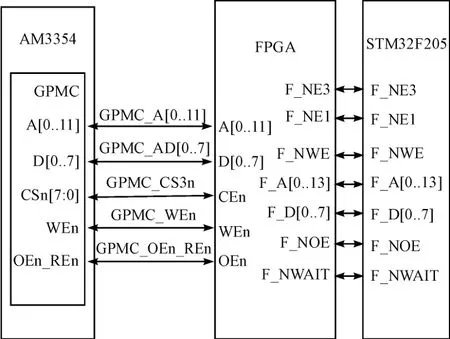

人机交互管理层的AM3354 处理器与实时主控层的FPGA 之间是以 GPMC 总线的方式连接,STM32F205 通过并行总线读取FPGA 存储数据,从而形成在一个SRAM 存储器上具有两套完全独立的数据线、地址线和读写控制线的双口RAM,并允许两个独立的系统对该存储器进行同时异步地访问[4]。

双口RAM 的硬件连接方式如图4 所示。

图4 双口RAM 硬件连接方式

GPMC 是AM3354 芯片上的一种总线,全称为通用存储控制器。它是一个16 位的外部存储控制器,可以为NOR Flash、NAND Flash,pSRAM 等传统存储器件提供读写接口[5]。GPMC 采用地址和数据非复用的连接方式,GPMC_A[0..11]为地址线,双口RAM 空间为4 KB 大小;GPMC_AD[0..7]为位宽8 Bit 的数据线;GPMC_CS3n 表示采用CS3n 片选线控制外部读写;GPMC_WEn 表示写使能;GPMC_OEn_REn 表示读使能。实时主控层中F_A[0..13]是14 位地址总线,F_D[0..7]是8 位数据总线,它们与片选信号F_NE1和F_NE2、写信号F_NWE、读信号F_NOE、等待信号F_NWAIT使得FPGA 与STM32F205 相连。

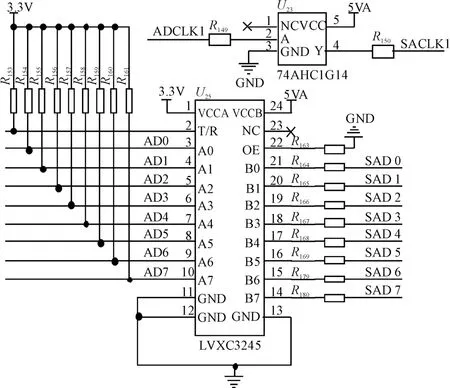

实时控制层与机构执行层的选针器采用并行总线的方式进行通讯。实时控制层的FPGA 输出8个并行总线信号AD0~AD7和1个时钟信号ADCLK1 来实现对选针器的驱动控制。用LVXC3245 实现选针信号AD0~AD7 从3.3 V~5 V 的电压转换,74AHC1G14 采用电位触发方式利用反相缓冲功能输出稳定选针时钟信号SACLK1,并行总线接口电路如图5 所示。

图5 并行总线接口电路

实时控制层与机构执行层的梳理头步进电机采用CAN 总线进行信息通讯。通过采用1 Mbps 的CAN 通讯波特率,可以满足对喂毛数据的实时传输以完成编织[6]。笔者在设计中采用TJA1050 芯片作为CAN 收发器,高速光耦TLP113 可以提高信号的抗干扰能力并且减少信号在高速传播时的波形失真,同时实现3.3 V~5 V 的电压转换。光耦前端的限流电阻为光耦提供合适的驱动电流;输出端电阻保证TLP113 中的光敏三极管导通时输出低电平,截止时输出高电平,符合CAN 总线要求。TJA1050 末端的CANH 与CANL管脚之间有120 Ω 的终端电阻,起阻抗匹配的作用。

CAN 总线接口电路如图6 所示。

在编织过程中,需要对毛皮机的断条、断纱、坏针、缺油、破门等故障进行检测[7]。针对较多的传感器信号检测,本研究采用单板的方式将所有的传感器检测接口集中在一起,使用RS485 总线与实时主控板进行报警通讯。实时主控层无需在每次动作的循环中检测各种故障,能更好地集中资源处理动作信息,提高实时性。设计中笔者采用SP490E 芯片作为RS485 收发器,其数据传输速率可达到10 Mbps,可以实现数据差分高速传输,提高RS485 抗干扰能力,保证通讯稳定可靠。

图6 CAN 总线接口电路

RS485 总线接口电路如图7 所示。

图7 RS485 总线接口电路

4 控制系统关键程序设计与实现

4.1 选针控制程序

选针器选用8 刀头WAC 型选针器,当针同步脉冲到来时,STM32F205 从Flash 花型存储器中取出这一针对应的3 Byte 选针数据。3 Byte 的数据中前18位是有效位,从低到高依次存储在字节内,18 位数据分别控制18 路选针器。

1 184 针的提花毛皮机系统每转一圈会产生1 184个针同步和一个零同步。选针数据在一圈中有1 184×3 Byte,存放在数组Cir 里。按照公式(1)的花型解析算法提取出每个选针器的执行数据:

通过公式(1)可以很容易地读取第x个选针器在第n 圈的第y 针的数据,即其位置在Cirn数组中第Xy针的第(x/8+1)字节的第x%8 位。并行总线时序为:当ADCLK1 从0~1 上升沿触发时,AD0~AD7 输出地址数据;当ADCLK1 从1~0 下降沿触发时,AD0~AD7 输出选针数据。

选针控制流程图如图8 所示。

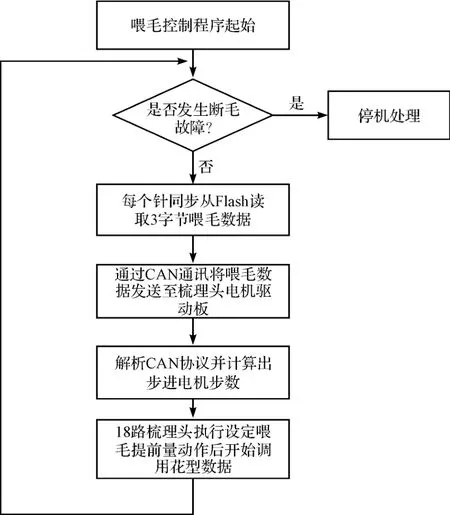

4.2 喂毛控制程序

喂毛数据的提取方法与选针数据提取原理相同。提花前先要根据花型颜色数的多少将梳理头和选针器分组,每组中的一个梳理头负责一种颜色毛条的馈送,相应的选针器则负责对该颜色钩毛的控制[8-10]。

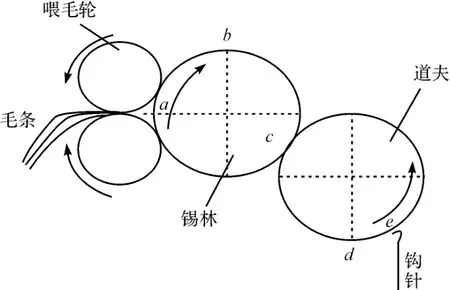

提花毛皮机的梳理头结构图如图9 所示,从图9可以看出,毛条进入喂毛轮后,经过锡林梳理传送到道夫处的钩针处,由钩针勾走。因此,从毛条喂入到钩针勾取需要经过一段时间,喂毛信号必须比选针信号提前发出才可以使钩针处有毛可钩。同时在不勾毛时,要求梳理头停止喂毛,否则会由于钩针未钩毛而致使多余的毛条堆积在道夫上造成对后续编织的影响,甚至卡死道夫和锡林[11]。

梳理头结构图如图9 所示。

图9 梳理头结构图

从上面分析可知,梳理头的喂毛数据既需要受到花型数据变化的控制,还需要以一定的提前量优先于选针数据,才能保证两者得到一致的处理。喂毛提前量时间为:

式中:V1—锡林的线速度;V2—道夫的线速度;Labc,Lcde—如图9 所示的弧长。

用喂毛提前量时间除以单个针脉冲信号所用的时间,就可以得出需要提前喂毛的脉冲个数。经实际的现场调试,一般喂毛数据比选针数据提前90~120个同步脉冲,一个针同步脉冲步进电机可以根据需求设定为走2~4 步。

喂毛控制流程图如图10 所示。

图10 喂毛控制流程图

5 系统测试

笔者以某台18 路毛皮机为机械本体,用本研究的提花控制系统进行重复性的毛皮编织测试。72 h 内,毛皮机在转速为30 r/min 的情况下进行编织毛皮。为了保证系统的可靠性和实时性,本研究对实时主控层发出的选针并行信号和梳理头CAN 总线进行测试。测试结果显示,选针器的并行总线信号工作频率为10 MHz,300 ms 内选针器打上打下的逻辑控制输出完全正确;梳理头的CAN 总线数据传输一帧的时间为141 μs,与数据扩展帧的传输延时时间公式的计算数据相符合[12-13]。两个总线信号的传输速率能满足毛皮机的选针器和梳理头的实时控制需求。

结果表明,该系统发送和接收数据正常,编织毛皮与花型图案一致,具有较好的实时性和扩展性,可以实现高效率和高质量的毛皮编织。

6 结束语

本研究研发的多总线结构提花毛皮机控制系统实现了各个模块间通讯数据的高速准确传输,比单一总线为各类执行机构提供更多的通讯节点,减少了总线负载,提高了总线数据传输速率,同时提高了系统的实时性和抗干扰能力;通过不同的总线可以对发生故障的机构进行快速的判断,同时使得对各个模块的系统调试更加方便,利于系统的改造和扩大。

运行结果表明,该系统满足提花毛皮机的准确通讯和控制要求,运行稳定,可以十分便捷地对故障模块进行修理、维护和设备更新,通用性好,具有很好的市场应用前景。

[1]刘玉军.模糊控制自调匀整系统在人造毛皮机中的应用研究[J].纺织导报,1999(3):29-30.

[2]蔡运文.基于CAN 总线的提花毛皮机控制系统的研究[D].南昌:南昌航空大学机信息工程学院,2007.

[3]史伟民,郭波峰,彭来湖,等.采用高速串行总线的圆纬机选针驱动器设计[J].纺织学报,2015,36(5):110-114.

[4]潘云磊,史伟民,彭来湖.基于分层体系的横机控制系统的设计[J].机电工程,2011,28(2):202-205.

[5]林立民.高性能嵌入式数控系统通讯模块的设计和实现[D].沈阳:中国科学院沈阳计算技术研究所,2012.

[6]CAVALIERI S.Meeting real-time constraints in CAN[J].Industrial Informatics,2005(1):124-130.

[7]董海萍.人造毛皮提花机控制系统技术研究[D].哈尔滨:哈尔滨工业大学电子与信息工程学院,2011.

[8]俞子荣,万光逵,江泽涛.人造毛皮机提花的计算机控制技术研究[J].南昌航空工业学院学报,1999(2):72-77.

[9]杨 霞.基于ANSYS 的电子提花机电磁阀性能研究[J].机电工程技术,2014(14):29-32.

[10]王二强,孟 瑞,周华波,等.基于ANSYS 的液压截止球阀设计与分析[J].液压气动与密封,2013(5):4-6.

[11]齐晓辉,戴伏生,林茂六,等.新型人造毛皮提花编织自动控制系统[J].针织工业,2006(11):8-12.

[12]徐 闯,邓忠华.基于CANcpen 的套色系统主路的实现[J].轻工机械,2014,32(1):54-57.

[13]李 佳,朱 元,田光宇.CAN 与TTCAN 通讯延时时间的分析[J].清华大学学报:自然科学版,2006,46(2):261-265.