电缆终端异常发热案例分析

程 帆 曾浩松

(1. 东南大学,南京 210096;2. 国网河南省电力公司检修公司,郑州 450000)

随着中国经济的快速发展,城市现代化水平的不断提高,电力电缆作为城市电网的重要设备,发展速度极快,平均年增长量达30%。红外检测技术作为近年来发展十分迅速的新技术,能够对运行中发生的异常发热进行快速的在线检测。本文对一起电缆终端异常发热进行分析,并利用 ANSYS有限元分析软件对终端头热场计算,验证之前的分析结果。最后总结规律得出结论并给出预防电缆终端头异常发热的措施和建议。

1 输电电缆终端及异常发热案例

1.1 输电电缆终端简介

电力电缆终端安装在电缆末端,是最容易发生故障的地方。按绝缘材料分为一类、二类、三类终端三种类型。瓷套式电缆终端的外绝缘是采用高强度的无机材料陶瓷。该型电缆终端具有良好的耐候性、防电蚀性、防憎水性以及抗紫外线老化性,主要应用于条件恶劣人口稀少的地方。

安装质量不良是造成电缆终端缺陷的主要原因,施工现场灰尘、温度、安装错位、湿度等都要求控制的十分到位,在屏蔽层、半导体层、主绝缘层参入微量水分、沙尘都会造成电缆终端内部电场分布不均匀、发生局部放电、绝缘性能下降等。

1.2 异常发热事件简介

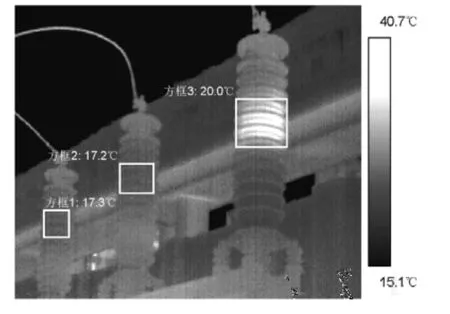

2010年第一季度,广州供电局下瑞南甲线南箕段A相电缆 02头进行红外测温时有疑似发热现象发生。2月 5日,工作人员对该电缆终端头再次进行红外测温,测量得到的数据是:A相 20.0℃、B相17.2℃、C相17.3℃,测量结论为:“110kV瑞南甲线电缆02头有异常发热现象”。为了确保供电可靠性,决定立刻进行该段线路停电检修。瑞南甲线南箕段 1998年 5月 15日首次投入运行,型号为ZR-YJLW 1×700。

图1是该电缆终端故障处理前的红外图谱。采用横向比较法,从图中看出电缆终端A相的应力锥部位温度比B相和C相高出约3℃,很明显的异常发热现象。采用同相比较法,也能从图中发现,A相应力锥部位的温度明显高于上下两端温度。

经查阅相关记录,生产记录表上的各种技术数据完全满足工艺要求,该电缆终端装置并无质量问题。在随后的现场拆卸过程中,发现瓷套管内存积大量的水,怀疑由电缆出线棒和顶部封盖间的O型密封橡胶圈密封失效引起进水。针对上述事故,首先通过搭建其终端的热场计算的 ANSYS模型来模拟终端进水,得出仿真实验结果,并与最终实际测得的温度进行对比,来分析结果误差和仿真的效果。

图1 瑞南甲线南箕段终端红外图谱

2 瓷套式终端进水的温度分布仿真

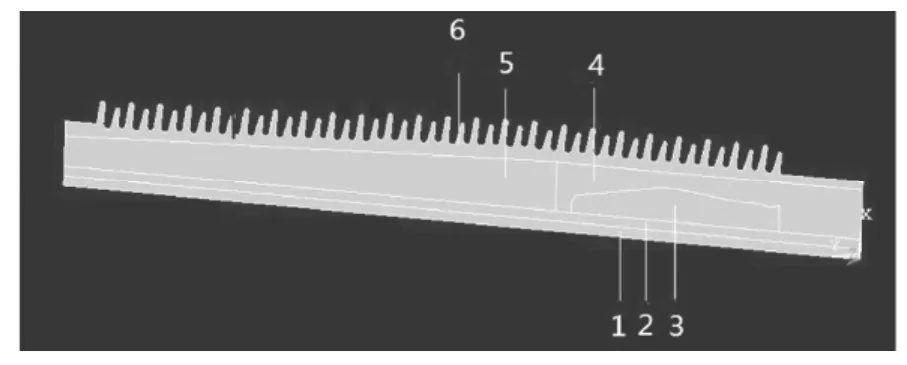

图2是在ANSYS中搭建的典型XLPE电缆终端模型(剖面)。由于水的密度比绝缘油大,所以在终端内部进水时水在绝缘油的下层,并且此次仿真设定其淹没应力锥。

图2 典型XLPE电缆终端模型

图2中:1代表电缆芯导体,2代表XLPE绝缘,3代表应力锥,4代表水,5代表绝缘油,6代表外绝缘,整个终端是在一个矩形空气场中。在仿真试验中,电缆芯导体选用铜导体,内绝缘选用 XLPE绝缘,应力锥选用的材料是三元乙丙橡胶,绝缘油选用聚异丁烯,外绝缘选用陶瓷,表1是上述材料的导热系数,单位:W/(m·K)。

表1 所用材料的导热系数

模型加载的边界条件有三个:空气温度,对流系数,载荷率。由广州当日气温13~25℃,风速较缓约为1m/s。所以空气温度设置为20℃,对流系数取自然对流换热系数,为10W/(m2·℃),载荷率按以下公式计算:

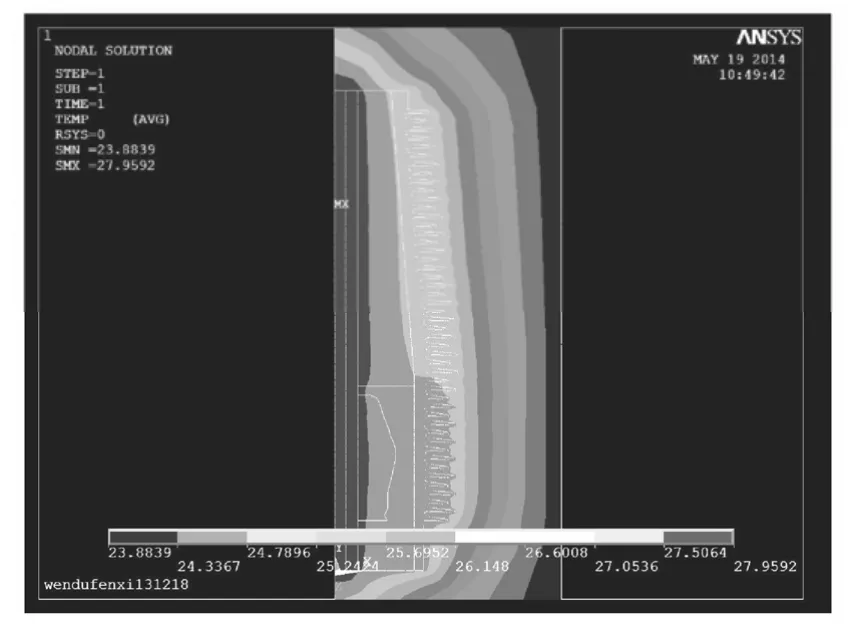

试验中电缆中的电流 I取 170A,截面积 S取700mm2,电缆电阻取 20℃交流电电阻 7.9748×10-5Ω,算出载荷率W=0.0003292(W/m2)。仿真结果如图4所示。

图3 进水终端仿真结果

在仿真结果图中对A相终端温度进行对比,可以明显看出终端应力锥部位的温度高于其上部的温度,并且在水和绝缘油分界层处温度明显开始增大。从数值上看,应力锥部位温度约为 27.5℃,其上部温度约为26.1℃,相差约为1.4℃。实际运行监测的红外图如图4所示。

图4 实际监测电缆终端红外图

通过该图发现:实际终端应力锥部位的温度比两侧高出1.6℃,和仿真结果基本一致,说明电缆终端进水能够引起终端应力锥部位温度升高,高出约为1.5℃左右。

3 现场拆卸及故障分析

2010年2月12日,110kV瑞南甲线停电,开始对电缆终端进行检修。在拆卸电缆终端头上部金具时发现,O型橡胶圈一端明显变形。据此判断,由于O型橡胶圈没有压紧,导致电缆终端进水。

拆除上部金具之后,观察终端头内部的绝缘油聚异丁烯,发现聚异丁烯已经由透明状变质成黄色浑浊物,并且发现出线棒绕包的带材破损(如图 5所示),对变质的聚异丁烯抽取部分样品留待以后进一步化验研究。聚异丁烯劣化变质,很有可能是因为橡胶圈没有压紧,导致进水,污染了绝缘油的品质,破坏了电缆终端内部的绝缘,最终导致出线棒发生局部放电现象,并且损坏了出线棒绕包带材。

图5 聚异丁烯变成黄色,出线棒绕包的带材破损

吊起套管,马上有大量的水从套管底部流出,然后才有黄色的聚异丁烯缓慢流出。发现应力锥上部的绝缘带有破损现象,有大量的水从底部流出,证实了ANSYS模型仿真的结果。由于O型橡胶圈没有压紧,雨水逐渐渗透到终端内部,并因为水的密度比聚异丁烯的密度大,沉积在下层,所以水先流出来。应力锥上部的绝缘带也可能是因为水分浸泡变质损坏。然后对套管和电缆进行清洁处理,并将出线棒和应力锥上部已经损坏的带材去掉,重新绕包。更换上部金具及聚异丁烯,并组装新的终端。

检修工作完成之后,使用红外检测技术得到的电缆终端故障处理后的红外图谱如图6所示,由图可知:故障处理后的A相电缆终端的检测温和B相C相基本相同,为17.2℃,处于正常运行范围之内。由此可判断终端的异常发热故障已经被排除,同时验证了仿真的有效性。

图6 故障处理后电缆终端红外图谱

4 异常发热的预防措施和建议

1)加强电缆终端制作及施工人员的岗内培训,提高相关技术水平。

2)定期检测终端装置的运行状态,及时发现问题,采用先进技术对终端在线监测并收集数据,预测其发展趋势,为工作人员安排检修计划提供有力依据。

[1] 杜伯学, 马宗乐, 霍振星, 等. 电力电缆技术的发展与研究动向[J]. 高压电器, 2010, 46(7): 100-104.

[2] 林良真, 肖立业. 高温超导输电电缆的现状与发展[J]. 电力设备, 2007, 8(1): 1-4.

[3] 宫瑞磊, 王兆珉. 高压电缆终端结构设计的新进展[J]. 电线电缆, 2007, 1(1): 12-16.

[4] 郑新才, 李明, 张静. 红外检测技术在电力设备故障诊断中的应用[J]. 电气应用, 2007, 26(10): 116-118.

[5] 闫军. 浅谈红外检测诊断技术在电力系统中的应用[J]. 内蒙古电力技术, 1999, 6(6): 38-40.