酸性生物柴油副产物丙三醇提纯技术

张爱华, 刘汝宽, 吴 红, 肖志红, 李昌珠*

(1.湖南省林业科学院,湖南 长沙 410004; 2.湖南省生物柴油工程技术研究中心, 湖南 长沙 410004)

酸性生物柴油副产物丙三醇提纯技术

张爱华1,2, 刘汝宽1,2, 吴 红1,2, 肖志红1,2, 李昌珠1,2*

(1.湖南省林业科学院,湖南 长沙 410004; 2.湖南省生物柴油工程技术研究中心, 湖南 长沙 410004)

目前生物柴油副产物酸性甘油存在资源量大、处理利用困难等特点。本研究基于传统工艺,结合创新采用的难溶性复合碱液进行提纯精制甘油实验研究。粗甘油经过中和、脱色、浓缩和除盐等步骤,品质达到二级甘油标准。通过FT-IR对精制甘油分子成分进行分析,结果表明:精制甘油成分与标准纯甘油基本一致。

生物柴油; 甘油; 复合碱; 精制

丙三醇俗称甘油,是一种重要的化工产品,通常用于润滑剂、软化剂、制药、日用化妆品和有机合成等行业[1-3]。随着生物质能产业全球化快速发展,我国生物柴油产业日益壮大(丙三醇约占原料的10%份额),因此,开发生物柴油副产物丙三醇提纯实验研究就具有重要的经济效益[4-5]。目前生物柴油副产物粗甘油中含有大量脂肪酸皂盐,企业为使生物柴油转化率最大化,通常将副产物调制酸性,回收剩余脂肪酸进行酯化反应生成生物柴油,残余的大量无机酸与甘油混合,形成酸性粗甘油[6-10]。

粗甘油提纯精制主要包括离子交换树脂法和传统化学蒸馏法[11-13]。离子交换树脂法操作条件温和、能耗小,但需要消耗大量热源进行浓缩,并且主要用于精细原料的提纯,通常用于传统工艺后续产品的再精制。酸性粗甘油原料对传统工艺的设备损害较大[14-15]。本研究在传统工艺基础上拟采用复合碱对酸性粗甘油进行中和形成难溶性盐,从而改善精制提纯工艺,经过滤、脱色、闪蒸得到95%级别甘油产品,为生物柴油副产物粗甘油的回收及提高生物柴油产业经济效益提供了一条可行的途径。

1 材料与方法

1.1 仪器和试剂

1.1.1 实验试剂 氢氧化钠(国药集团化学试剂有限公司,AR级);氧化钙(国药集团化学试剂有限公司,AR);粗甘油(湖南未名创林生物能源有限公司,65%甘油含量);活性炭(国药集团化学试剂有限公司,AR级)。

1.1.2 实验仪器 SHZ-DIII水循环真空泵(上海羌强实业发展有限公司);R-1001-VN旋转蒸发仪(郑州长城科工贸有限公司);HWCL-3磁力搅拌水浴锅(郑州长城科工贸有限公司);IS5傅里叶红外光谱仪(美国赛默飞世尔);101-2S型电热恒温鼓风干燥箱(惠州市新旭锦实业有限公司);AUY-220电子分析天平(日本岛津);FE20K PH计(瑞士梅特勒)。

1.2 实验方法

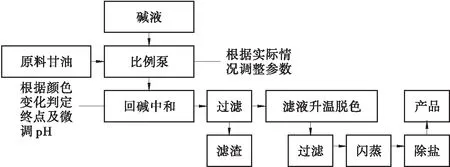

1.2.1 粗甘油精制提纯方法 称取一定质量的粗甘油,在PH计的指示下用复合碱(氧化钙上清液与氢氧化钠)滴定至pH值为7.0,此时溶液由红棕变为深黑。静置分层后将清液相在一定温度下与活性炭混合,搅拌20 min。过滤后的无色透明液经闪蒸脱水浓缩,静置,移除盐层。清液升温加入活性炭过滤,得产品。本研究工艺路线见图1。

图1 粗甘油精制工艺路线Fig.1 Glycerin refining process

1.2.2 红外分析方法 生物基裂解燃料红外光谱表征:美国Nicolet iS5型傅里叶红外光谱仪(FT-IR)测定,中红外DTGS检测器,扫描范围为400~4 000 cm-1,分辨率4 cm-1。

1.2.3 甘油质量检测方法 甘油各项指标检测分析参照GB/T13206-2011。

2 结果与分析

2.1 复合碱配比对甘油精制脱盐的影响

实验条件:复合碱溶液采用饱和CaO/H2O上清溶液与一定摩尔质量分数的NaOH制成,一定温度下机械搅拌中和反应,PH计实时显示直至稳定于7.0。

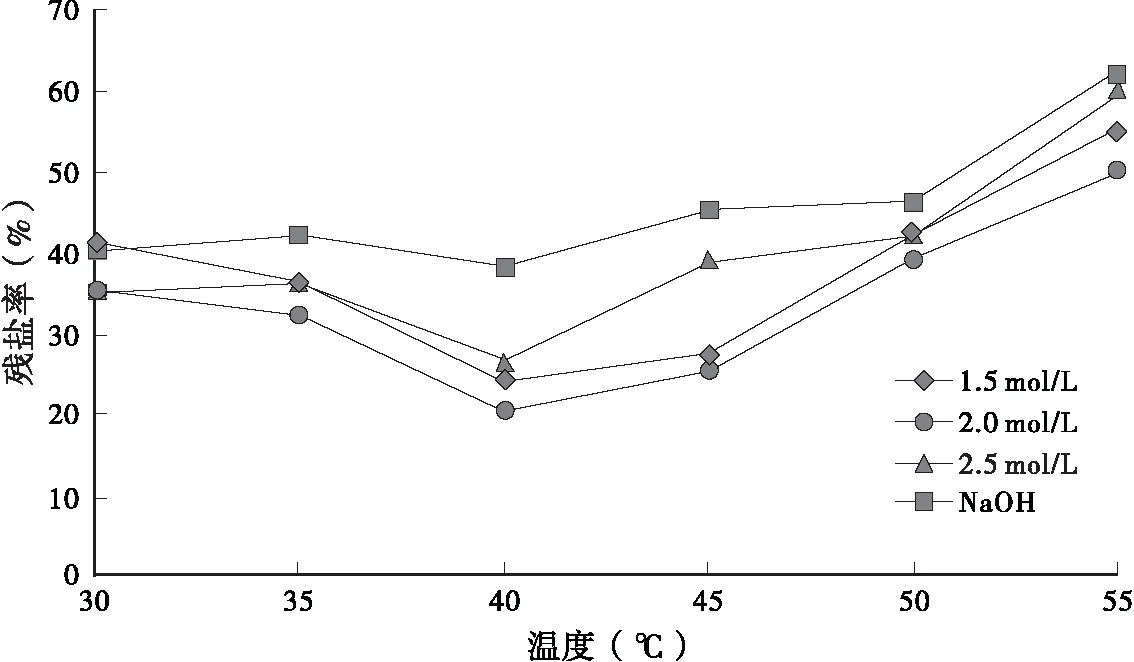

由图2看出复合碱液中的有效成分Ca(OH)2与NaOH复配对甘油提纯除盐效果优于单独使用NaOH,在Ca(OH)2溶液中引入2.0 mol/L当量的NaOH,40℃条件下中和反应残盐率最低。这主要是由于钙盐更加难溶,容易形成晶核,有助于反应中盐晶的析出。NaOH溶度太高,会优先形成易溶解钠盐反而不易于盐分的析出。NaOH溶度太低会造成大量水分的引入,也不利于盐分的析出。

图2 复合碱配比对脱盐的影响Fig.2 The influence of compound alkali ratio on desalination

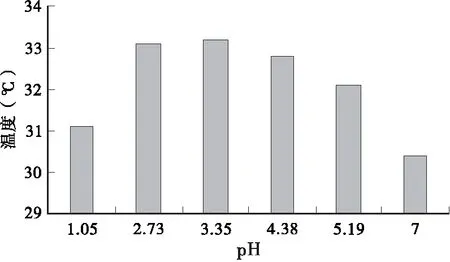

由图3可知,粗甘油酸碱中和反应会释放大量热量,通过实验发现,温度最高在pH=3.35时,达到33.4 ℃。若大规模生产必然要注意因温度变化造成的体积变化,预留出足够的操作空间和罐体压力,为工业化操作提供了基础数据。

图3 中和过程放热程度Fig.3 The degree of neutralization process heat release

2.2 原料活性炭脱色条件确定

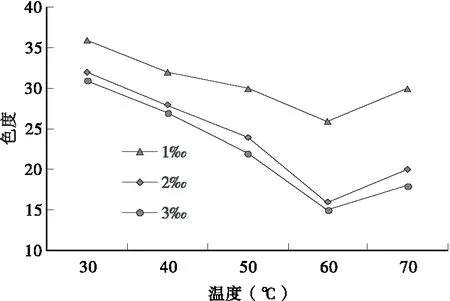

实验条件:在一系列温度下,加入一定质量分数的活性炭进行脱色优化实验考察,脱色时间控制为45 min。

由图4可知,活性炭脱色优化最佳操作温度为60 ℃、3.0%的活性炭用量,虽2.0%的脱色率与3.0%相差无几,但因原料甘油含有大量色素和胶质,易结成致密的粘性薄膜,阻碍过滤步骤的进行,较大用量的活性炭可起到微孔通道的支撑作用,有效促进了工艺的进行。温度对脱色实验也至关重要,适宜的温度可增加色素分子的布朗运动,扩大活性炭的有效吸附面积,促进脱色向着正方向进行。

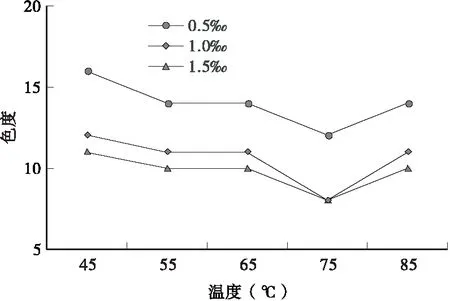

2.3 精甘油脱色条件确定

实验条件:在一系列温度下,加入一定质量的活性炭进行精甘油脱色实验优化,脱色时间控制为60 min。

图4 粗甘油活性炭脱色考察Fig.4 Investigate crude glycerin decolorizing by activated carbon

由图5可知,精甘油脱色最佳操作条件为1.0%的活性炭用量,操作温度为75 ℃。这主要是由于精甘油浓度较大,需要更高的温度以降低运动粘度。但是温度过高会造成吸附的色度再次游离出去,过低的温度不足以达到最佳的有效吸附接触面积。

图5 精甘油活性炭脱色考察Fig.5 Investigate refined glycerin decolorizing by activated carbon

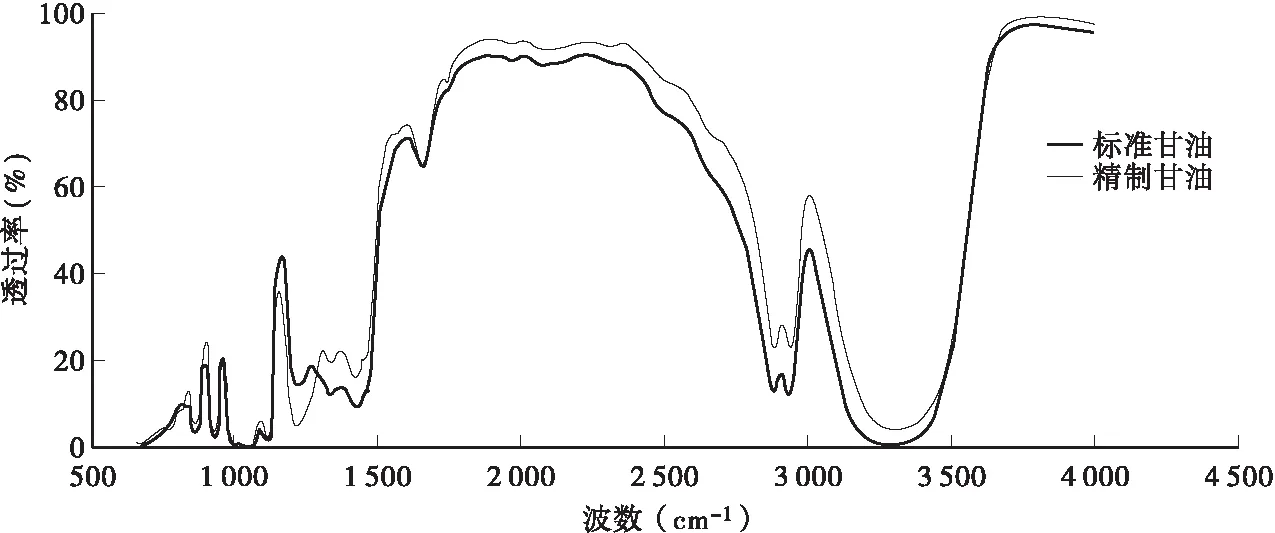

2.4 甘油FT-IR分析

由图6可知,精制甘油与标准甘油的红外谱图的峰形一致,3 700 cm-1-3 200 cm-1强吸收是醇-OH的伸缩振动;2 926 cm-1处吸收峰是-CH2基团的吸收峰;1 410 cm-1-1 260 cm-1是醇-OH的指纹区;1 250 cm-1-1 000 cm-1是C-O键的指纹识别区。通过谱图可以印证精制甘油的分子成分无误。

图6 甘油红外谱图对比Fig.6 Contrast of glycerin infrared spectrogram

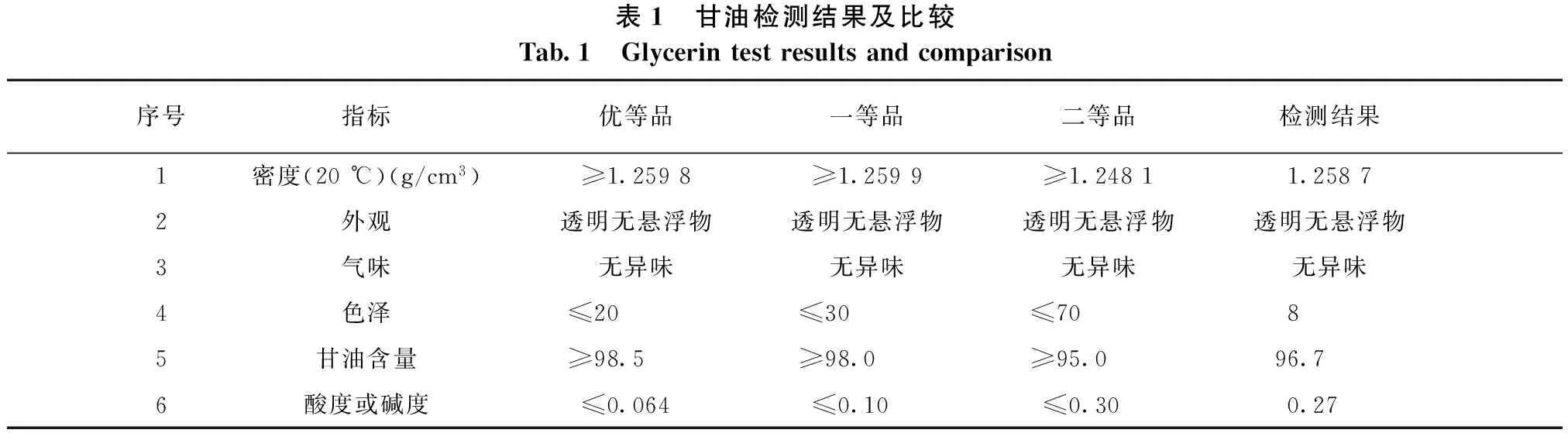

2.5 甘油品质检测

参照甘油国标GB/T13206-2011对精制甘油进行了指标分析[16-17],结果见表1。

由表1可知,本工艺精制甘油产品质量满足二等品标准。通过数据分析可知,色度、外观和气味都可达到优等品的标准,但是工艺采用温和操作,没有对甘油经过蒸馏,所以含有杂质量略高。

表1 甘油检测结果及比较Tab.1 Glycerintestresultsandcomparison序号指标优等品一等品二等品检测结果1密度(20℃)(g/cm3)≥1.2598≥1.2599≥1.24811.25872外观透明无悬浮物透明无悬浮物透明无悬浮物透明无悬浮物3气味无异味无异味无异味无异味4色泽≤20≤30≤7085甘油含量≥98.5≥98.0≥95.096.76酸度或碱度≤0.064≤0.10≤0.300.27

3 结论与讨论

(1)酸性丙三醇精制提纯工艺中Ca(OH)2与NaOH复配对提纯除盐优于单独使用NaOH,最佳配比为饱和Ca(OH)2溶液中引入2.0 mol/L当量的NaOH。

(2)原料采用活性炭脱色除杂最佳操作温度为60 ℃、3.0%的活性炭用量,精制丙三醇脱色深处理操作条件为1.0%的活性炭用量,操作温度为75 ℃。

(3)通过红外谱图分析,精制甘油与标准甘油的红外谱图的峰形一致,说明精制过程对丙三醇分子没有造成破坏。

酸性生物柴油副产物丙三醇存在资源量大、难利用等特点,本工艺对其进行了探索研究,通过复合碱中和使其盐分有效析出,通过工艺改进完善脱色、浓缩等工序,精制甘油达到二级标准。本研究工艺具有技术成熟、能耗低、操作条件温和、产品品质稳定等优点,为产业化推广奠定了基础。

[1] 黄艳芹.生物柴油副产物-甘油精制工艺优化研究[J].新乡学院学报:自然科学版,2012,29(4):329-331.

[2] 杨凯华,蒋剑春,聂小安.生物柴油的制备及其副产物粗甘油分离与精制工艺的研究[J].生物质化学工程,2006,40(1):1-4.

[3] 敖红伟,王淑波,潘媛媛,等.地沟油制生物柴油副产甘油精制[J].石化技术与应用,2009,27(3):226-228

[4] 李昌珠,张良波,欧日明,等.生物柴油发展战略研究[J].湖南林业科技,2005,32(6):6-8.

[5] 何延青,吴永强,闻建平.生物柴油生产及其副产物甘油的有效利用[J].中国油脂,2007,32(5):47-51.

[6] 李昌珠,吴红,肖志红,等.工业油料植物资源高值化利用研究进展[J].湖南林业科技,2014,41(6):106-111.

[7] 蒋丽娟,王紫龙.废弃食用油生产生物柴油的探讨[J].湖南林业科技,2006,33(3):84-85.

[8] 李颖,胡双岚,程建华,等.酸性离子液体催化油酸酯化合成生物柴油[J].催化学报,2014,35(3):396-406.

[9] 韩德奇,袁旦,王尽涛,等.生物柴油的现状与发展前景[J].石油化工技术经济,2002,18(4):32-37.

[10] 李昌珠,蒋丽娟,程树棋.生物柴油——绿色能源[M].北京:化学工业出版社,2010.

[11] 邓克俭,沈睿曼,甘书强.皂化粗甘油的精制工艺新探[J].中南民族学院学报:自然科学版,1996,15(2):9-12.

[12] 吴永贵,靳冬青.浅析精制甘油新工艺[J].内蒙古石油化工,1999,25(4):88-90.

[13] 邬国英,林西平,巫淼鑫,等.棉籽油甲酯化联产生物柴油和甘油[J].中国油脂,2003,28(4):70-73.

[14] 王辉,樊文玲,李雪茹,等.生物柴油副产甘油的脱色过程研究[J].精细化工,2010,27(4):358-361.

[15] 罗敏健,叶活动,罗丹明,等.生物柴油生产过程中粗甘油的预处理[J].广东化工,2012,39(5):67-68.

[16] 樊平,等.GB/T 13206-2011,甘油[S].中华人民共和国国家质量监督检验检疫总局,2012.

[17] 陶振声,等.GB/T 13206-1991,甘油[S].中华人民共和国轻工业部,1992.

Researchonacidglyceroloftheby-productbiodieseloilpurification

ZHANG Aihua1,2, LIU Rukuan1,2, WU Hong1,2, XIAO Zhihong1,2, LI Changzhu1,2*

(1.Hunan Academy of Forestry, Changsha 410004, China; 2.Hunan Engineering Research Center of Biodiesel, Changsha 410004, China)

Currently,the acid glycerine of by-product biodiesel is abundant resources,the using of difficult to treatment.This research based on the traditional process,the combination of innovation adoption of difficult soluble compound alkali purification refined glycerin experiments.Crude glycerin after neutralization,decoloring,enrichment and desalination,the quality reach to the standard secondary glycerin.Through the FT-IR analysis of refined glycerol molecular composition,spectra results show that the refined glycerin content is standard of the pure glycerin.

biodiesel; glycerinum; compound alkali; refine

2015-06-10

湖南省自然科学基金项目(14JJ2141)。

张爱华(1982-),男,河北省石家庄人,助理研究员,主要从事生物质能源的研究。

* 为通讯作者。

TQ 645.5

A

1003 — 5710(2015)05 — 0014 — 04

10. 3969/j. issn. 1003 — 5710. 2015. 05. 004

(文字编校:龚玉子)