同向双螺杆的组装

叶峰

(杭州中策富阳工厂,浙江 杭州 311404)

同向双螺杆的组装

叶峰

(杭州中策富阳工厂,浙江 杭州 311404)

同向双螺杆的螺杆是组合式的,通过实践中的分析,提出新的组装工艺,达到对装配效率和装配质量的提高。关键词:预紧力;相位;检测

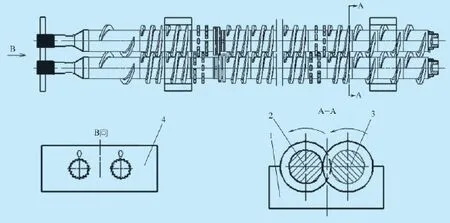

双螺杆挤出机的螺杆由于采用积木式的组合结构在塑料机械领域里有着广泛的用途,其螺杆各元件的材质选用随加工不同配方的小料有着不同的选用,以适应小料的不同要求,这对组装螺杆也提出了新的课题。

组装螺杆的元件通过改变其长度、螺距、沟槽深度、螺旋角、头数等尺寸,来完成对物料的剪切,摩擦,以实现对物料的加工特性的改变。

同向双螺杆在挤出机中是用减速电机驱动的。电动机通过联轴器带动减速机运转,减速机输出轴与螺杆尾部相连接,完成螺杆在机筒中的同向旋转运动。同向双螺杆通常是积木式组合结构,组装工序主要包括芯轴校直、花键手工修形、螺旋元件组对选择、螺旋角选向、螺杆的预紧组装、模拟运动校验、螺杆与减速机连接,盘车校验等。其中,螺杆安装的正确与否严重的影响到螺杆的质量和使用寿命,甚至影响挤出制品的质量。

1 芯轴的校直

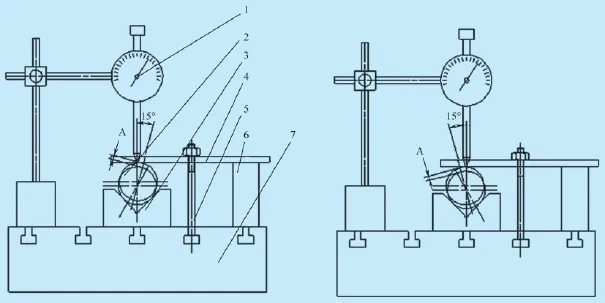

双螺杆的结构通常为积木式的组合型结构,就是用一个花键芯轴把各种形式的螺旋元件通过花键串联组合到一起构成一个完整螺杆。在这里芯轴的直线度是决定螺杆直线度的关键一环。而芯轴在组装前经历了冷加工、热加工、稳定处理,对合金钢还有的做固溶处理等多道工序,达到组装工序时经常会因为转序放置不当而产生了弯曲变形。最为严重的是有的细长型芯轴采用接长结构,这就对组装提出了更为严格的要求。垫起芯轴的两端,用千分表找出最大弯曲点,然后偏转不超过15°,把钢压板按图示位置压住,注意在凡是能损伤芯轴的部位用铜皮衬上。拧动丝杆上的螺母,是千分表指针回到0位,保持3~4 h。然后再转到对称的位置上按上述方法进行操作,反复几次就可是芯轴回复到原有的加工精度。

图1 芯轴的校直

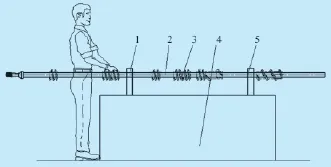

图2 人工在芯轴上往复推移螺旋元件

2 花键手工修形

积木式螺杆的芯轴大部分为渐开线花键的形式,加工时采用成型的刀具。由于芯轴长度过长一般采用分度法加工,由于没采用展成法加工齿形对于另一件的内齿间的啮合就不能保持一致性,不能达到互换组装。手工修形是为了达到啮合一致、元件互换所采取的技术手段。

具体做法如下,由于螺旋元件的内齿是用拉刀一次加工成形的,或用线切割加工成形的,其齿形的形状尺寸应该是完全一致的。首先在芯轴圆的齿形表面上全面、均匀的涂抹一薄层

对于转序放置不当而产生了弯曲变形,我们通常采用滚动分区检测紧固压板校直的方法以保护花键齿形的精度。具体操作方法见图1。图中A为最大弯曲点。

首先把芯轴放到平台上用两件等高V形铁樟丹红,再任选一个螺旋元件与芯轴进行试装,开始需进行轻度的敲击,把螺旋元件穿到芯轴上。全部穿上后再反向敲击使螺旋元件滑出芯轴。观察齿形表面的着色状况,用角磨机把高点磨削下去,然后再涂刷把螺旋元件穿到芯轴上,用人工推移螺旋元件在芯轴上往复移动,见图2芯轴的校直。直到螺旋元件在轻微敲击的状态下能够在特定长度范围内顺利的在芯轴上滑移再换另外任意一件螺旋元件进行滑移检验。这一段修磨完成后再移到下一段长度,按上述方法进行操作直到完成全长的修磨。

这个环节的操作中第一点要求具有丰富的钳工的判断经验、高超的研磨技术和手感。丰富的钳工的判断经验才能判断出高点的位置和误差值,高超的研磨技术能够对高点进行完美的磨削,手感就是在往复推移螺旋元件的过程中能够凭着手感就能判断出还有哪些位置没有达到要求。

3 螺旋元件组对选择

积木式螺杆的主要优点就是能对螺旋元件选择组合以改变螺杆的特性。这类螺旋元件一般有以下分类:螺旋块元件、啮合块元件、转子元件、花盘元件。

螺旋块元件通常按螺旋角和螺槽深度分类,在螺杆喂料段区间一般是采用深螺槽、配以较大的螺旋升角的螺旋块元件。中段的螺旋升角较小,螺杆头部一般螺槽较浅、螺旋升角最小。组装时按照这个原则寻找零件能节省大量的辅助时间。另一方面是螺旋角的起始和终结的相位,螺旋块元件的正确组装是决定其在螺杆啮合旋转的充分必要条件,这一点非常重要。

啮合块元件是积木式螺杆,尤其是强调啮合功能的螺杆啮合块元件的配合是极为重要的,组装前一定要确定好啮合的相位,避免转动啮合的干涉。螺旋元件的排列、组合在实际使用过程中,是需要变换调整的,在变换加工的物料品种时就需要通过改变其螺旋元件的组合来适应所加工物料的特性,从而获得高质量的制品。

4 螺旋头数选择

螺旋头数选向是关乎组装螺杆的正确性的关键所在,在整个机组的安装中,最为重要的部分。因为在双螺杆挤出机由同向和异向之分,在组装螺旋块元件时应格外注意。尤其是以下几点,①螺旋方向;②螺旋起始相位;③螺旋块的长度变更;④螺旋头数变化。

在组装转子元件时除注意上述几项外,还要注意转子与螺旋起点的相互之间的关系。防止产生相位差,造成对物料温升的影响。

组装啮合块元件,花盘元件时同样也需要注意以上各项。

螺杆的元件通过改变长度、螺距、沟槽深度、螺旋角、头数等尺寸,来完成对物料的剪切、摩擦,以实现对物料的改性(增大或减小剪切热,摩擦热)。我到燕山石化塑料研究所对104双螺杆挤出机组服务时发现,从机头出来的物料温度偏高,对生产造成一定的影响,加工物料的产量达不到设备的设计要求,用常规的水温控制装置来降温效果不理想。在现场提出重组方案(最重要的是对物料剪切热的降低),重新组装螺杆,重组后的螺杆在实际生产中,对物料温度的控制得到大幅度改善。

5 螺杆的预紧组装

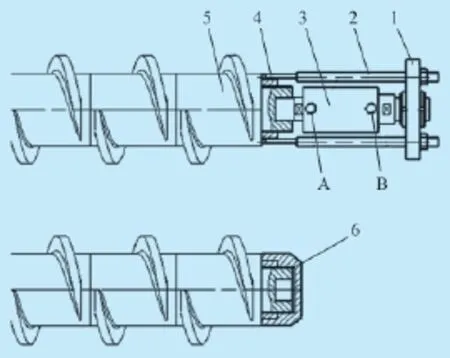

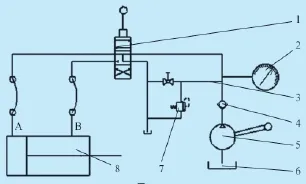

由芯轴和正确组装了各种螺旋块、啮合块、转子、花盘类等元件的组合螺杆的最后一步是如何消除这些元件的端面间隙,这是一个重要的课题。在这个环节上一般使用专用工装对螺杆和螺旋块进行预紧,见图3螺杆的预紧。预紧装置由:压板、连杆、液压缸、内螺母等组成。其操作如下:首先把内螺母拧到螺杆头上,把各个元件按图示状态组装连接。把预紧液压站(见图4)连到螺杆预紧装置中的液压缸的A、B油口上。确认A口接到液压缸的无杆腔,B口接到液压缸的有杆腔。启动液压泵,调整调压阀到图纸要求的压力值。搬动三位四通手动阀的手柄到A位,使压力达到要求的压力值,拧动内螺母靠紧螺旋元件的端面上,如图3所示。然后停泵保压30 min,观察压力变化,如果有压力下降则继续加压,到要求的压力值,再次拧紧内螺母,然后再次停泵保压30 min。这样反复操作3~5次直到压力值稳定不变,两根相啮合的螺杆的预紧力应达到一致。

拆下液压缸和预紧装置,拧上外螺母,观察螺母的端面与螺旋元件的端面能否靠紧,根据实际情况对外螺母的端面进行配研,直到两端面靠紧为止。

图3 螺杆的预紧

图4 预紧液压系统

图5 模拟运动校验

6 模拟运动校验

螺杆组装后还需做干涉检验,组装过程中有许多因素都会导致螺杆出现干涉的现象。首先是每个螺旋元件的相位,如果组装第一个螺旋元件时相位偏差了一个花键齿,就会导致以后的螺旋元件都会产生偏移,最终会引起相位偏差导致螺杆干涉。另一种是组装转子、啮合块、花盘等时,由于这些元件与前后的元件没有外形的关联,非常容易装错,而且这些错误引起的偏差用肉眼是很难分辨的。这就需要对螺杆进行干涉检测,干涉检测需要专门工装才能完成。见图5。

(1)检测支座

检测支座,是干涉检测的重要工装,在制作这个工装时必须考虑到螺杆的尺寸误差对干涉产生的影响,工装的中心距公差太小,会产生螺棱与螺槽底径产生干涉。工装的中心距公差太大,检测不出干涉效果。

(2)相位校验模板

相位校验模板,是用于对螺杆的基准相位进行校验的专用工具,在模板的基准相位上注有0字样的标志。在螺杆用检测支座夹好后,把相位校验模板装到螺杆的尾部,0字样的位置与螺杆上的0字样的相位重合证明螺杆组装是正确的,否则为错误的,这个错误的产生有多种原因,需逐步分析、排除,直至达到基准重合为止。

(3)螺杆模拟运动校验

在前两项完成后螺杆就被装到了工装上,这时退下相位校验模板,就可以用人工按照螺杆的实际旋转方向同步缓慢盘动螺杆,每转过30°停一下,用塞尺检测螺杆之间,螺棱之间的各个间隙是否均匀,转动过程中同时仔细倾听螺杆之间是否有摩擦、撞击等异常的声音,当顺利的转过大于360°后就证明螺杆组装完好。反之就需查找产生干涉的原因,然后进行拆开重组,再试装并检测干涉,最终达到没有干涉现象和相关的技术要求。

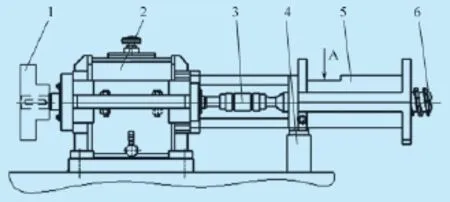

7 螺杆与减速机连接

螺杆与减速机连接是把螺杆安装到驱动减速机上的关键一步,挤出机能否运转顺利,完全看这个连接的正确与否。螺杆与减速机连接装置,见图6。

图6 螺杆与减速机连接

在螺杆与减速机连接之前,需先做好螺杆定位,首先把螺杆装到机筒内。先将螺杆尾部端面靠近减速机的输出轴的端面上,再用手盘螺杆的方式检查螺杆的位置准确,然后测量两个工件的端面间距,确定调整垫的厚度尺寸并用螺钉固定好。

上述工作完成后,再次脱开螺杆,把图6中构成的连接装置装到减速机输出轴一端。这里后锁紧螺母的螺纹旋向与螺杆的旋向是一致的,前锁紧螺母的螺纹旋向与之相反。通过旋动后锁紧螺母就可把压紧环、减速机输出轴与连接套紧紧的连接到一起。在安装连接装置之前要确认减速机输出轴的相位是否是0相位,再把螺杆的0相位与之对应,连接无误后拧紧前锁紧螺。螺杆与减速机连接工作就完成了。

8 盘车校验

盘车校验是对螺杆组装正确与否,直线度是否达标的一个检验,见图7。

图7 盘车校验

首先把电机和减速机脱开并移走电机,先把机筒与减速机的壳体连接并固定到底座上,然后把螺杆与减速机输出轴用连接装置组装在一起,再把半联轴器装到减速机的输入轴上。最后从机筒的加料口A处,加入1~5 L不等的润滑油,加油量视螺杆尺寸大小来决定。

在前面的工作完成之后,用人力慢慢盘动半联轴器使螺杆按要求方向转动,一边转动一边观察和倾听是否有螺杆之间或螺杆与机筒之间有摩擦、撞击等异常的声音。如果有异常的声音出现就要视发出异常声响的部位进行判断、排除直到消除异响。

9 结束语

螺杆的正确组装在整个机组的安装中,占有较重要的部分。螺杆的组合在实际使用过程中,通过改变其组合,来达到对物料的改性,从而获得所需的制品。通过在安装和到用户调试过程中,总结几点个人心得:

(1)螺杆是由芯轴和各种螺旋元件、啮合块、转子、花盘类等元件组合而成。螺杆的正确组装是决定其在机筒内正常旋转的必要条件。

(2)各种元件与芯轴的安装一定要按照相位安装,通过把芯轴的相位起始点引到芯轴末端,这样在安装螺杆元件时,相位对正简单可靠。如果元件与芯轴相位发生偏差,会造成螺杆之间的啮合间隙改变,发生卡死现象。

(3)螺杆元件的材质选用(材质的选用,为什么,适用场合,比如:混合物料中加浓硫酸,生产制品用于医疗制品时)会增加组装辨识的难度。

(4)组装螺杆的元件通过改变长度、螺距、沟槽深度、螺旋角、头数、尺寸等,改变对物料的剪切、摩擦效果(提高或降低剪切热、摩擦热),以实现对物料的改性。

在燕山石化塑料研究所调试104双螺杆挤出机组时我深有体会,调试过程中出现了这样一个现象:从机头出来的物料温度偏高,对生产造成一定的影响,加工的物料产量达不到设备的设计要求。我们临时增加了水温控制装置来提高降温效果,结果温度降幅不大,达不到预期效果。我们又在现场拆下螺杆,对螺杆上的螺旋元件排列进行了分析,发现元件的排列有产生高剪切的现象,导致高热量的产生。于是决定改变螺旋元件排列顺序,来降低螺杆运行时对物料产生的剪切热。按照重排的方案重新组装了螺杆,重组后的螺杆在实际生产中,加工的物料温度的降幅明显,制品质量得到有效的改善。

[1] 张能武,李树军. 模具技术实用手册. 安徽科学技术出版社,2009.2.

[2] 塑料机械标准汇编. 全国橡胶塑料机械标准化技术委员会,塑料机械标准化分技术委员会. 1992.5.

(XS-04)

埃克森美孚将关闭法国丁基橡胶生产装置

据《化学周刊》最近报道,由于较高的成本和西欧需求的减少,普通等级丁基橡胶生产竞争力逐渐减弱。全球最大的丁基橡胶生产厂商埃克森美孚化工公司在法国的子公司于2015年1月9日宣布,公司计划关闭位于法国Notre Dame de Gravenchon联合装置中的普通等级丁基橡胶生产装置。该普通丁基橡胶的生产能力为5.8万t/a。

燕丰供稿

日本松下开发出新型聚丙烯材料

新近,日本松下公司开发出在LED灯照射下,光反射板使用的塑料制片材及薄膜用聚丙烯(PP)树脂成型材料,商品名称为“Full Bright PP”。该材料采用该公司独有的热塑性树脂高分散技术制备而成,它在120 ℃高温和紫外线照射条件下,经过2 000 h的试验,可以达到94%以上的光反射率。由于是PP材料,它的耐化学药品腐蚀性强,产品可在户外长期使用。

燕丰供稿

Assembly of corotating twin screw

Assembly of corotating twin screw

Ye Feng

(Hangzhou Zhongce Fuyang Factory, Hangzhou, 311404, Zhejiang, China)

Corotating twin-screw is modular. Through practice, this paper presents a new assembly process, to improve the assembly effi ciency and quality.

preload; phase; detection

TQ330.42

1009-797X(2015)06-0049-06

B

10.13520/j.cnki.rpte.2015.06.009

叶峰(1977-),男,副主任工程师,毕业于浙江科技学院机械设计制造及自动化专业,工学学士,主要从事设备技术管理创新工作。

2014-11-05