45万t/a低密度聚乙烯装置焊接施工

夏吉龙 姚家宾

一、概述

1. 工程概况

中国石油抚顺石化公司的4 5万t/a线性低密度聚乙烯装置(LLDPE简称PE)位于抚顺石化80万t/a乙烯工程所在的化工新区东部。本装置引进Un i v a t i o n 公司 UNIPOL 工艺技术,由大庆石化工程有限公司负责工艺及主体结构设计。新建线性低密度聚乙烯装置沿南北方向设置了两条贯通式通道,将装置区划分为四大区域,分别为原料处理及排放气回收区、反应区、挤压造粒区和粒料掺混及输送系统区。工艺主管廊位于装置中间,呈东西走向横穿整个装置区将各生产区域连接在一起。

2. 工程焊接特点

(1)聚乙烯装置设计紧凑,施工场地狭窄 装置南北两侧分别为聚丙烯装置和高密度聚乙烯装置,东西两侧分别是包装车间和乙烯装置主工艺管廊。工艺管线、钢结构只能利用装置区内的部分区域设置临时预制场地。

(2)聚乙烯装置钢结构施工工期紧,焊接工作量大 该装置高处作业多,焊接质量要求高。聚乙烯装置钢结构总重约3 087t,其中脱气仓框架位于挤压造粒厂房上部,顶部标高为80.4m,需使用630t履带吊分四段吊装就位。

(3)工艺管道安装量大 工艺管道共计38k m,其中循环气管线直径为1 050mm,管线壁厚大,安装精度要求高,需要焊前预热、焊后热处理,对焊工现场焊接、热处理工艺的执行和质量控制要求高。

(4)涉及到的焊接材质、焊材多,技术含量高 主要为20、A-106B、A672-B60-CL22-S2、A672 B60 C12、A333-Gr6、15Cr Mo、0Cr18Ni9、A312-TP304以及A269-TP316,对原材料、焊接材料的管理工作提出了很高要求。

图1 钢结构CO2气体保护自动焊技术

二、关键焊接技术

1. 焊接工艺准备

为确保焊接工艺的正确性和有效性,在收到施工图后,对公司现有焊接工艺评定项目进行核对,对不能满足要求的焊接工艺评定项目按照NB/T 47014—2011《承压设备焊接工艺评定》、相关焊接规程以及设计文件要求进行评定,确保装置用焊接工艺评定正确率100%,覆盖率100%。

2. 新技术应用

(1)CO2焊运用 在钢结构预制阶段,为提高焊接施工效率,采用C O2气体保护焊技术(见图1),同时在钢结构施工的关键部位和自动焊机不方便施焊的位置使用焊条电弧焊进行补充,从而保证施工质量和进度。

(2)高频逆变直流焊机的使用 聚乙烯装置T2单元、反应单元有大量小管径不锈钢管分布,管线内运行的介质为烷基铝。由于烷基铝为无色粘稠的液体,极易氧化,遇水爆炸,所以对管线的组对质量、焊接质量要求很高。为此,项目上选用IGBT逆变直流焊机,通过焊机的高频引弧和电流衰减功能来避免引弧、收弧缺陷,同时,为了消除管内铁屑造成的介质粘挂,烷基铝管线均采用专用割管器进行切割,确保切割后管口无铁屑粘挂。

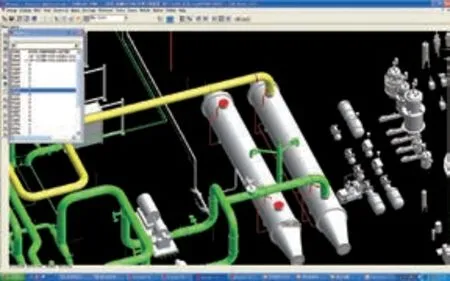

(3)运用计算机软件实现合金钢管焊接信息化 循环气管道的材质为A672—B60—CL22—S2,规格为φ1 050mm×22mm,主要用于连接反应器、压缩机和循环气冷却器。循环气管道在进行焊前预热、后热和焊后热处理时,因管径大,管内无法封堵而造成热量大量流失,对管道的焊后热处理质量造成不好的影响,因此在施工时应尽量减少现场安装口。针对这种情况,通过运用Sol i dwor ks软件,优化施工工序,实现地面最大深度组焊预制,不仅大幅度减少高空作业,提高了焊接、热处理生产效率和质量,而且使管道消应力退火温度控制均在工艺要求的范围内,各测温点曲线满足工艺要求;工件退火后色泽均匀美观,无可见变形,硬度试验、力学性能等检测结果满足标准及设计要求,均一次合格。管道信息化施工技术如图2所示。

(4)低温钢A333-Gr6管道焊接 A333-Gr6是一种脱氧细晶粒低温韧性无镍钢。由于焊缝的性能必须保证在使用温度-60℃下具有足够的韧性,所以合理的选择焊接材料和工艺,改善焊接接头的韧性,特别是低温冲击性能,成为低温钢焊接的关键环节。采用氩弧焊和焊条电弧焊相结合的工艺,有效的改善焊缝低温韧性,焊接效率也得到提高。

焊条应选用低氢型药皮焊条,焊材的含Ni量应与母材相近或稍高,焊接材料熔敷金属S、P含量应不高于母材,且焊材的焊缝金属低温夏比V型缺口冲击试验温度和冲击吸收能量应符合母材的要求。现场A333-Gr6管线的焊接,对接焊道全部采用钨极气体保护焊打底,焊条电弧焊填充、盖面。A333-Gr6焊接时,应严格限制焊接热输入,最大限度地降低焊缝过热出现的粗大铁素体或马氏体组织。焊接时,焊条尽量不摆动,采用窄焊道,多层多道焊,焊接电流不宜过大,宜用快速多道焊以减轻焊道过热,并通过多层焊的作用细化晶粒。多道焊的时候,要控制道间温度,采用小热输入施焊。选择合适的坡口角度,适当加大坡口角度,可以减小熔合比,避免出现偏析,并可采用回火焊道数目,从而改善焊缝韧性,避免焊缝边缘处咬边(见图3)。

(5)探索新方法对世伟洛克(Swagelok)耐火阀进行保护性焊接 由于该装置的操作介质为易燃易爆等危险物质,所以设计采用高性能、耐用的特殊世伟洛克焊接阀门。由于其阀座组件材质为聚四氟乙烯,法兰密封为304L+石墨波齿复合垫片,所以焊接时需避免焊接热影响对阀体结构变形或密封面造成破坏。为此制定了专项措施,在被保护阀体外侧进行裹布处理(选用吸水性较好的棉布),在焊前及焊接过程中向裹布上浇水,并在焊接过程中使用红外线测温仪对阀体进行监测,焊接采用热输入较小的钨极氩弧焊进行焊接,通过这种方法可保证温度效果好、降温速度平稳,有效规避了阀体温度过高,损伤阀门的风险。

图2 管道信息化施工技术

图 3

3. 焊接材料与设备的应用

该聚乙烯装置在建设过程中,使用的焊接焊料如附表所示。先后投入手工电弧焊机(见图4)、CO2气体保护焊机(见图5),高频逆变直流焊机(见图6)100余台,极大地提高了工作效率和焊接质量,大大地降低了施工人员的劳动强度,保证了装置的焊接质量。

三、结语

我公司施工的抚顺45万t/a线性低密度装置工程,遵循“诚实守信、精益求精,永远适应和满足顾客要求”的质量方针,在克服了抚顺地区冬季气候寒冷、质量要求高、工艺特殊、工期短等诸多不利条件下,通过提前策划,采用先进施工技术,严格过程控制,最终实现了管道焊接一次合格率98.5%,工程一次投产成功,安全零事故,高效优质完成了施工任务,实现了工程建设质量、安全、进度全面受控。

焊接材料

图4 手工电弧焊机

图5 CO2气体保护焊机

图6 高频逆变直流焊机