CA6140普通车床全闭环数控再制造

吴胜强,赵利颇,王傲冰

CA6140普通车床全闭环数控再制造

吴胜强,赵利颇,王傲冰

(邢台职业技术学院,河北邢台054035)

传统普通车床改造方案的特点是大拆大修大换,其人工成本、更换元件费用、加工费用、漫长停机费用等造价高昂,同时存在一定技术风险。本文提出了一种普通车床全闭环数控再制造方案,对旧车床实施微创手术,在每条传动链只加装电脉冲补偿电路及光栅尺的基础上搭建全闭环控制系统,实现了以电代机、以电补机,性能与新购同型号数控车床相当,优于传统改造方案,且再制造流程简单、工作量小、成本低、周期短。该方式是机床再制造的有效补充,具有重大理论价值和实践意义。

再制造;全闭环;数控化;普通车床

资源短缺、能源匮乏、环境负荷加重已成为制约全球经济发展的瓶颈,大量废旧机电产品正成为全世界增长最快的废弃物,造成严重的现代垃圾污染、资源浪费和安全隐患。再制造是推动资源综合利用和环境保护的有效途径。与制造新品相比,再制造可节能60%,节材70%,大气污染物排放量降低80%以上,这对实现节能减排约束性目标、降低二氧化碳排放强度具有重要的现实意义[1-3]。

2010年,国家发展改革委等 11 部委联合制定了《关于推进再制造产业发展的意见》。《意见》中要求在前期试点基础上开始重点推进机床和工程机械领域再制造,表明再制造即指明了机床行业转型升级方向,国家陆续出台的支持鼓励政策,必将成为今后一段时期机床数控化升级再制造蓬勃发展的推进器。

企业中存在大量普通车床,其机械精度良好,但自动化程度低,生产效率低,不能满足当前社会生产力的要求,面临淘汰报废。而新购买同级别的数控机床,价格昂贵,这对绝大多数中小制造加工企业而言,难免囊中羞涩。市场对普通车床进行数控化升级再制造存在迫切要求。

传统改造方案普遍采用对普通车床大拆大卸,更换滚珠丝杠、支撑轴承等精密部件,利用精密导轨磨床对旧机床导轨再加工,这种改造方式人工费用、更换元件费用、加工费用、漫长停机费用等造价高昂,相当于购买新机床1/3—1/2费用,同时存在一定技术风险。由于上述原因,很多用户谈改色变,甘愿多花钱购买新机床,旧机床成为弃之可惜留之无用的鸡肋。

全闭环数控再制造方案是对旧车床实施微创手术,对每条传动链只加装电脉冲补偿电路及光栅尺,以程序补偿反向间隙、丝杠螺距、几何精度三项误差,而不是大拆、大换、大修,改造费用只有传统方式的一半,甚至更低,机床精度不仅是传统意义的恢复,而是再提升,实现全闭环控制,如此高性价比、低风险的改造模式必将受到广大机床用户的欢迎。

二、CA6140车床全闭环数控再制造升级方案

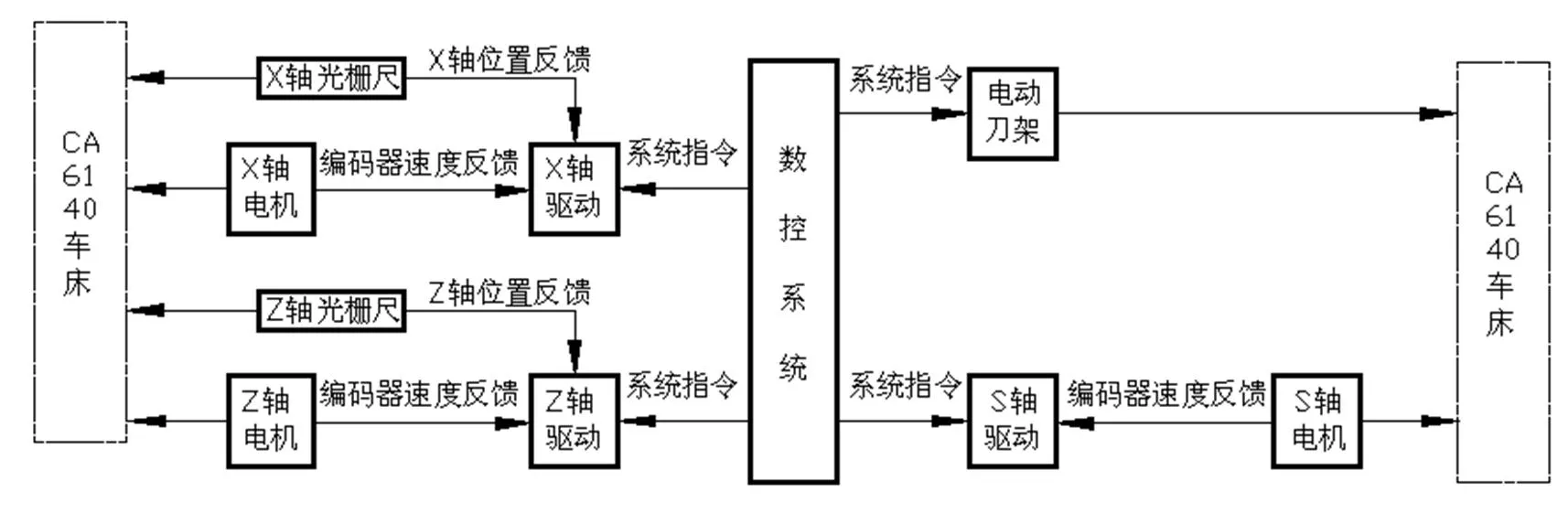

1.技术方案

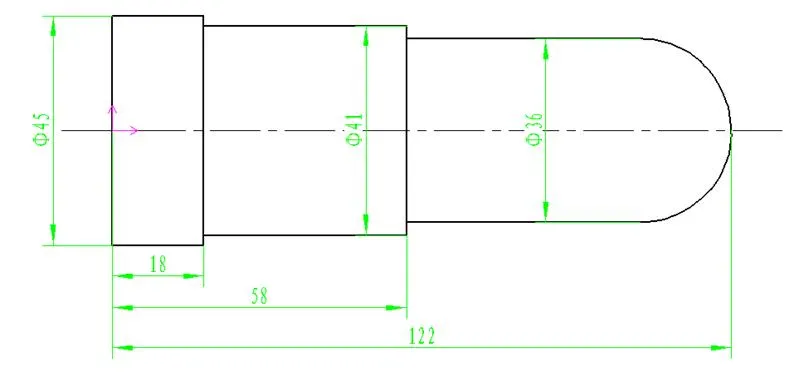

旧车床CA6140如图1所示,其全闭环数控再制造升级方案如图2所示。为降低改成本,获得最大的技术经济效益,对原有车床尽可能减少改动。改造中需要解决的问题是:为提高效率,将机械传动的进给和手动控制的转位刀架改造成数控装置控制的自动转位刀架;为提高加工精度,搭建全闭环控制系统,减少反向间隙、丝杠螺距误差、机床几何误差对加工精度的影响,重复定位至少达到精度±0.003mm;主轴在不更换原有电机的情况下实现无极调速、低速大扭矩,调速范围1-1 500转/分。

(1)机械系统的改造

根据机床的实际使用状况,机床的基础件基本未受损,几何精度虽已下降但仍在可修复范围内,因此本方案机械系统改造较少,除对机械部件做除锈和清洁保养外,没有做大的更换和修复。

(2)数控系统的选型和设计

改造时,基本不保留原数控系统,根据机床的现状,考虑性价比,选择编制程序补偿反向间隙、丝杠螺距、几何精度三项误差,从而克服机床存在加工精度不高的问题。

(3)伺服驱动系统的选型和设计

不保留原有的步进电机,将原机床的X轴、Z轴步进电机替换为伺服电机,增加伺服驱动,使用光栅尺为位置传感器。保留S轴三相异步电动机,增加编码器实现无极调速。

(4)刀架

更换机床原有的手动刀架为自动刀架,实现自动换刀。

图1 旧车床

图2 再制造方案示意图

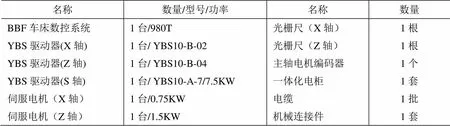

2.元器件清单

车床全闭环数控再制造所需元器件见表1。

表 1 元器件清单

三、试验分析

GB/T 16462.1-2007《数控车床和车削中心检验条件》第1部分:对卧式机床几何精度检验和JB/T8324.1-1996《简式数控卧式车床精度》进行试验:

1.机床几何精度分析

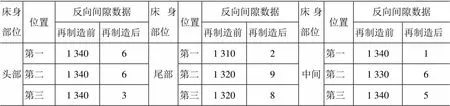

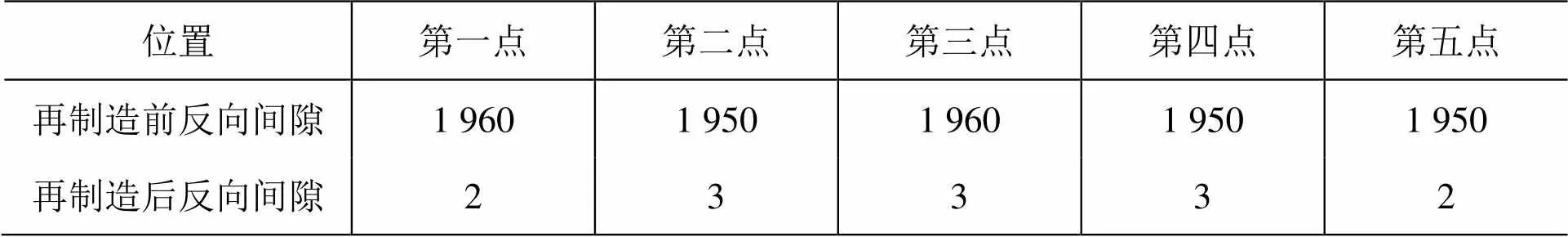

(1)Z轴反向间隙

表2 Z轴反向间隙 (单位: µm)

(2)X轴反向间隙

表3 X轴反向间隙 (单位: µm)

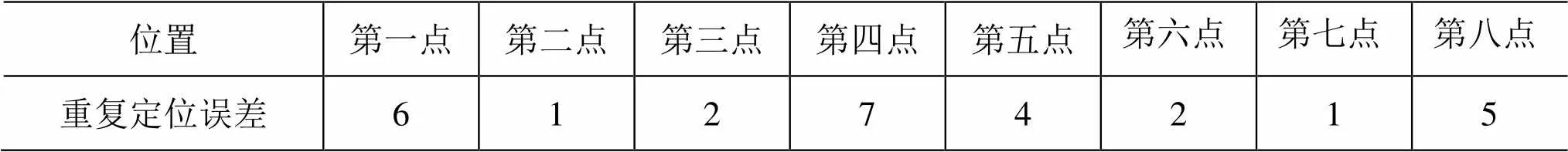

(3)再制造后重复定位误差

表4 Z轴重复定位误差 (单位: µm)

表5 X轴重复定位误差 (单位: µm)

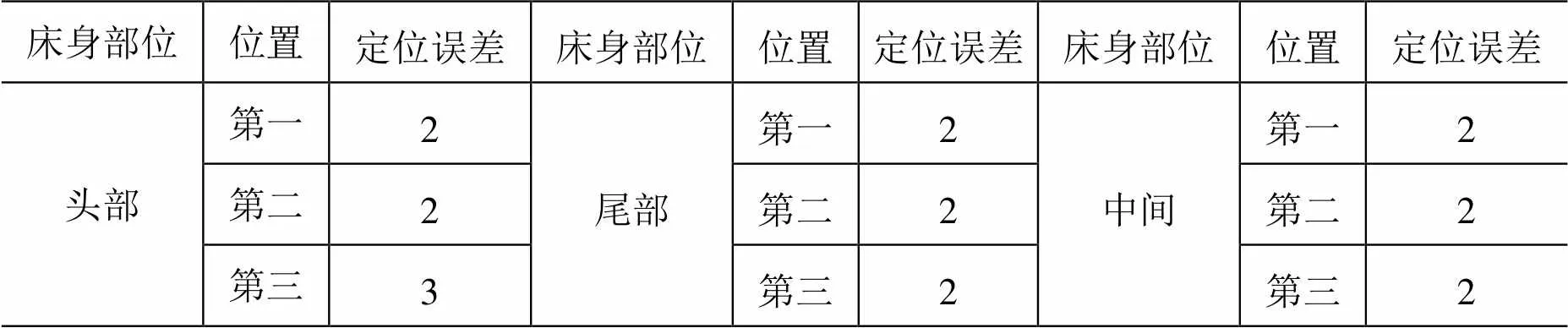

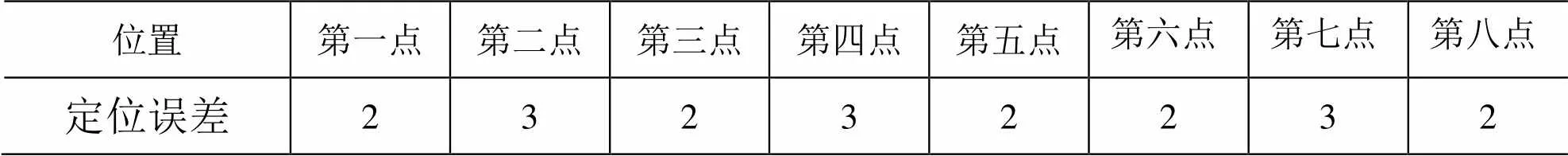

(4)再制造后定位误差

表6 Z轴定位误差 (单位: µm)

表7 X轴定位误差 (单位: µm)

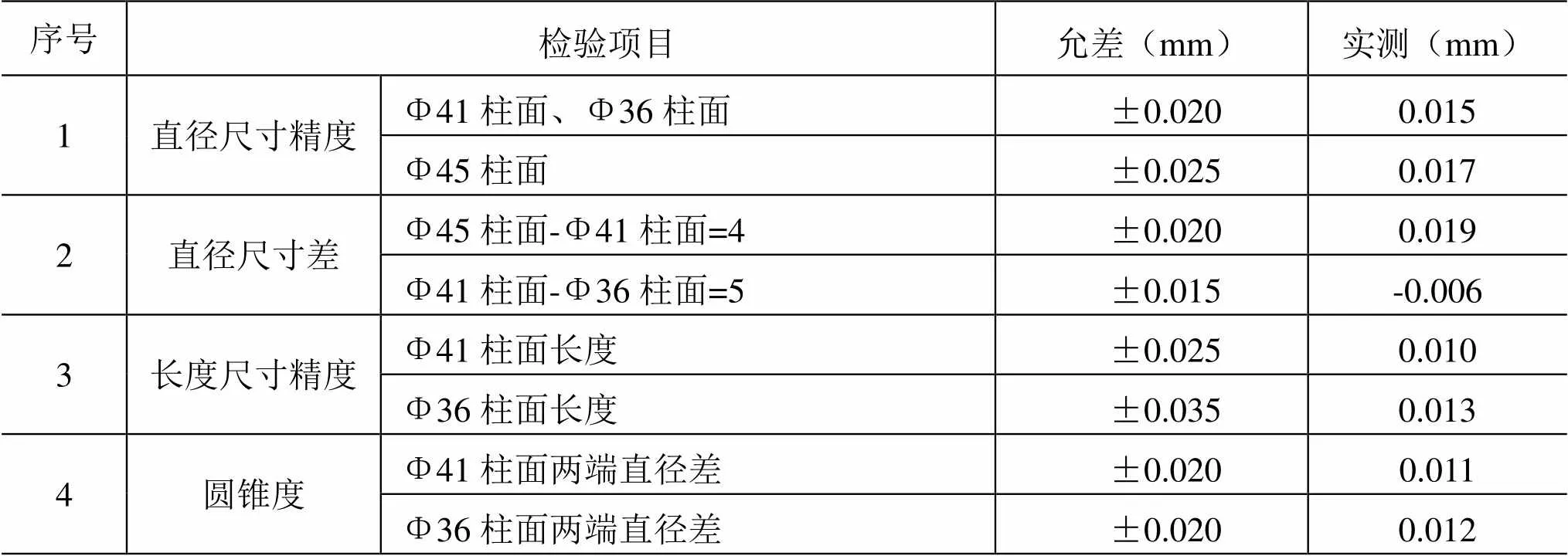

2.机床工作精度分析

图3 加工零件

图4 加工零件

表8 工作精度检验

与国标对照,以上数据均达到同类新制造数控车床的合格标准。

四、结论

全闭环数控再制造方案是对旧车床实施微创手术,在每条传动链只加装电脉冲补偿电路及光栅尺的基础上搭建全闭环控制系统,实现了以电代机、以电补机,再制造流程简单、工作量小、成本低、周期短。

试验数据均达到同类新制造数控车床的合格标准,说明全闭环数控再制造方案是切实可行的。

参考文献:

[1]Simone Zansoni, Anders Segerstedt, Ou Tang, Laura Mazzoldi. Multi-product economic lot scheduling problem with manufacturing and remanufacturing using a basic period policy[C]. Computers & Industrial Engineering,2012,64(4): 1025-1033.

[2]孙刚.“工程机械再制造势在必行、潜力很大”对话中国再制造工程的开拓者徐滨士院士[J].工程机械与维修,2009(3).

[3]徐滨士.中国再制造产业及再制造技术新进展[J].热喷涂技术,2010,2(3).

[4]关于推进再制造产业发展的意见[EB/OL].http://www.gov.cn/zwgk/2010-05/31/content_1617310.htm. 发改环资〔2010〕991号.

(责任编辑 张龙凯)

Full-closed Loop NC Reproduction on the Engine Lathe CA6140

WU Sheng-qiang,ZHAO Li-po,WANG Ao-bing

(Xingtai Polytechnic College, Xingtai, Hebei 054035, China)

The characteristics of the conventional lathe Reproducing scheme include a lot of work such as taking apart, repairing, and exchanging parts, is costly, long life cycle, ineffective and a certain technical risk. It is given a method of full-closed loop NC reproducing on the engine lathe, a minimally invasive surgery is used to build a complete closed-loop control system on the basis of the electric pulse compensation circuit and the grating ruler in each transmission chain with electrical control instead of and compensation for mechanical control. The Performance of the reproduced lathe is matched with a new type CNC lathe, and is better than the reproduced lathe used the conventional scheme. The full-closed loop NC reproducing method is simple for process, inexpensive, short life cycle and effective, is of great theoretical value and practical significance.

reproducing; full-closed loop; NC; engine lathe

TG519.1

A

1008—6129(2015)05—0081—04

2015—08—20

河北省高等学校科学技术研究2013年度重点项目——“机床全闭环数控化升级再制造的关键技术研究”,项目编号:ZD20131078。

吴胜强(1977—),湖北大冶人,邢台职业技术学院,副教授,工学博士。