喷水织造织前准备工艺的探讨

徐天勇

摘要:介绍了喷水织造织前准备工艺流程。通过生产实例来分析织前准备工艺,比较不同原丝的工艺参数,探讨各工序的控制重点、主要工艺参数的设定原则以及各工艺参数之间影响。通过以上研究,提出优化喷水织造织前准备工艺的方法,从而提高织造效率,提高产品质量。

关键词: 喷水织机;织前准备;工艺参数

喷水织机是无梭织机的一种,继喷气织机问世之后不久出现。它利用水作为引纬介质,通过喷射水流对纬纱产生摩擦牵引力,使固定筒子架上的纬纱引入梭口[1]。喷水织机的水流集束性好,水对纬纱的摩擦牵引力也大,所以喷水织机的纬纱飞行速度、织机速度都居各类织机之首。在喷水织机上,织物织成后需在织机上除去绝大部分的水,所以只适用于合成纤维、玻璃纤维等疏水性纤维纱线的织造。本文介绍了喷水织造的织前准备工艺流程,同时,通过对比不同原丝的工艺参数,探讨各工序的控制重点,提出了优化喷水织造织前准备工艺的方法。

1 喷水织造织前准备工艺路线

喷水织造织前准备工艺路线即准备车间生产流程:上排→整经→浆纱→并轴→分纱→穿综→穿筘。

1.1 上排

上排也叫挂纱,就是将原丝按规定的颗数挂在纱架上。要注意原料的制造商、批号、规格相同,生产日期相近。如果前三个因素相同,但生产日期相差一个月,要进行试染。上排前要检查有无毛丝,有毛丝的一律不挂。在安排时要注意并轴数,并轴数不同所需要的纱的重量也不一样,一般情况下,以最大挂纱数为原则。

1.2 整经

本文主要研究分批整经,分批整经是将总经丝根数分成若干份,如所需织物总经根数为11200根,分成8份,每份为1400根。这时将1400只丝筒上到整经机筒子架上,拉成经轴。经轴上浆后,再将这8只浆轴合并,成为总经根数为11200根的织轴。分批整经的优点在于经丝排列间隙较大,加工时丝条的相互干扰少,尤其是浆丝时相邻的丝条不易粘并,操作方便,生产效率高,适合大批量生产[1]。

1.3 浆纱

经纱在上浆过程中,浆液在经纱表面被覆并向经纱内部浸透。经烘燥后,在经纱表面形成柔软、坚韧、富有弹性的均匀浆膜,使纱身光滑、毛羽帖服;在纱线内部,加强了纤维之间的粘结抱合能力,改善了纱线的物理机械性能,提高经纱的可织性,保证织造过程顺利进行[1]。

1.4 并轴

并轴就是将多个浆轴上的经纱合并卷绕在一只经轴上,以达到工艺要求的总经根数。其控制重点主要是并轴的个数、每个轴的送出张力、卷取张力。

1.5 分绞

分绞就是将经纱按奇偶数顺序分成上下两层,以利于穿综人员操作,需要知道分绞机的型号、速度、误差率。

2 织前准备工艺参数的设定

2.1 原料特点

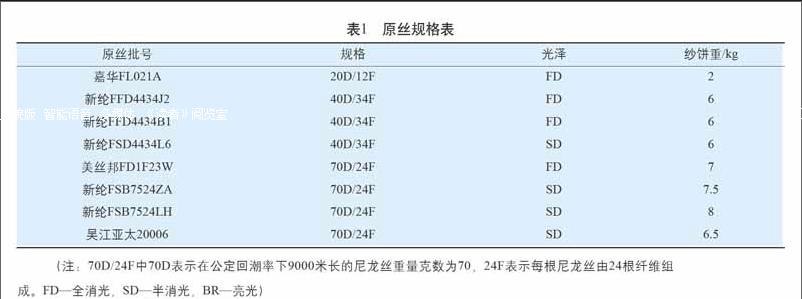

本论文主要研究尼龙长丝的织前准备,涉及到的尼龙批号规格见表1。

尼龙是合成纤维nylon的翻译名称,又叫锦纶,即聚酰胺纤维。它是世界上最早的合成纤维品种,由于性能优良,原料资源丰富,一直被广泛使用。

2.2 整经工序

整经机型号为TW10F,筒子架容量为1680,该整经机配有断头自停装置,静电消除装置以及毛羽感应器。

(1)上排数的确定

上排数的确定是以织物设计所要求的总经丝根数为基础的。如上例总经根数为11200,而筒子架容量为1680。

11200/1680≈6.67,理论上可以选择7并,整经头份数=11200/7=1600,但是这样伸缩筘的折角较大,经轴表面会出现凹凸不平,对质量有影响,需要换筘。经过计算和综合考虑,选择8并,上排数=11200/8=1400。

(2)整经张力的设定及测定

整经张力的设定:一般采用猪崎公式

(1)

式中:F——单丝张力,g;

Tt——丝的线密度,dtex;

K——系数,整经时K=1。

上例中F=1 44/2 ≈4.7g。

按照猪崎公式进行张力控制,在实际生产中可以取得令人满意的效果[2]。

整经张力的测定是使用张力器在筒子架端部到后筘之间测量的。若张力值偏小,检查纱架张力器是否缺华丝片、吊环是否放下;反之,张力值偏大就检查丝道正确否、纱架张力器上刻度正确否。

2.3 浆纱工序

浆纱机机型为津田驹KS500,纱线从整经轴上退绕下来→张力自动调节装置→浆槽→制冷箱→湿分绞辊→两个烘房→干分绞辊→五个烘筒→上油装置→冷却→车头,卷绕成浆轴。

2.3.1 A、B段伸长率的设定

A部分为上浆段伸长率,这部分丝的张力给定十分重要,如果张力太小,则单纤维之间空隙小,浆液不易渗透到丝纤维之间,容易形成表面上浆。在实际生产中为了简化工艺,结合生产经验,这一段的伸长率就取值为+0.1%。

B部分为上浆段到烘筒段伸长率,它的设定需要考虑到烘燥温度、丝速、上浆率及丝的规格等。实际生产中,一般经丝上浆后,在第二烘房出口的直筘处,以相邻丝条不相互粘结为前提,施加最低张力为宜。

不同批号原丝的A、B段伸长率记录见表2。

2.3.2 张力参数的设定

实际生产中不同批号原丝出丝张力及卷取张力的设定见表3。

2.3.3 温度参数的设定

烘房温度的设定与车速有关,车速提高,烘房温度也要适当提高。烘筒的温度总是低于烘房温度,防止经丝在烘筒上产生第二次热收缩,与烘筒表面产生摩擦,引起产生收缩斑的危险。不同批号原丝的温度设定见表4。

2.3.4 槽工艺参数设定

(1)浸没辊和压浆辊的压力是与丝的线密度、种类,浆料种类、黏度,织物密度等各种因素相关。此外,还应考虑浆丝速度、丝条的吸浆能力等。一般,压浆力越大,渗透效果越好;压浆力应随丝速的提高而减小;经丝根数越多,压浆力应越大;经丝的线密度越大,压浆力应加大。

(2)上浆率是各种浆丝参数中最重要的一个。一般上浆率与浆液浓度成正比例关系;浸没辊进入浆液越深、加压越大,丝条的上浆率越大。

(3)浆料及助剂

丙烯酸酯类浆料用氨水增稠时,可利用氨在高温时易挥发的特点,制成用于喷水织机的浆料,即利用氨水中和、增稠,使丙烯酸酯浆料呈水溶性,以利调浆和上浆时应用 [3]。防水浆料中还应加入平滑剂和抗静电剂。

2.4 并轴工序

并轴机型号为日产津田驹TF-10。

2.4.1 并轴的成形

在喷水织造时,如果织轴边端卷取量过高,引起边丝松弛,纬丝穿过织口时受阻,造成停机次数增多;过低时,则会发生靠织轴边盘部分的丝条因张力大引起单丝纤维破裂、起毛断头、织造紧边等问题,所以应该严格控制织轴的成形[2]。

2.4.2 并轴张力的设定

并轴形成织轴需要有一个合适的卷取张力,为了防止出现织轴内松外紧的问题,在并轴打底时的张力要大。

3 结论

本课题对喷水织造织前准备工艺路线及各工序工艺参数的设定进行了研究,通过分析得出如下结论:

(1)喷水织造织前准备工序的加工质量直接影响后道加工的生产效率和织物质量,所以要优化织前准备工序。

(2)整经工序的优化包括高速、大卷装;完善的纱线品质保护;均匀的纱线整经张力;均匀的纱线排列;减少整经疵点;集中方便的调节和显示;改善纱线质量,提高纱线的可织性。

(3)浆纱工序的优化主要包括浆前预加湿、合理设定浆槽温度、控制上浆率及伸长、高压上浆等。

(4)在实际生产中通过优化织前准备各工序,取长补短,可以真正实现高质高产,为企业节约成本,创造更高的利润。

参考文献:

[1] 朱苏康,高卫东.机织学[M].北京:中国纺织出版社,2008:44-129.

[2] 裘愉发,吕波.喷水织造实用技术[M]. 北京:中国纺织出版社,2003:259-396.

[3] 周永元.纺织浆料学[M]. 北京:中国纺织出版社,2004:346-347.(作者单位:盐城市纤维检验所)endprint