二步法氧化焙烧工业绿矾工艺

二步法氧化焙烧工业绿矾工艺

张海平1,2,郝建璋2,黎建明2,丁跃华1,李宏扬1,2

(1昆明理工大学冶金与能源工程学院,云南昆明650024;2攀钢集团研究院有限公司钒钛资源综合利用国家重点实验室,四川攀枝花617000)

摘要:为提高绿矾综合利用效率,实现节能环保生产,研究了二步法氧化焙烧工艺。第一步,对绿矾进行干燥脱水处理研究,通过对绿矾干燥脱水曲线及TG-DSC曲线的分析可知,绿矾前期干燥脱水的最佳温度为110℃,此时所得产物大部分为FeSO4·7H2O;第二步,在不同温度下通空气对第一步的干燥产物进行氧化焙烧,研究了焙烧温度对焙烧产物回收率、残硫量、Fe化合形态及烟气中硫分布的影响,结果在800~900℃、气流量120L/h、恒温时间90min的条件下,最终所得焙烧产物的残硫量为0.33%,总铁(TFe)在60%以上,可以作为炼铁原料配加进入烧结矿,且烟气中的硫得到了回收。

关键词:二步法;氧化焙烧;绿矾

第一作者:张海平(1989—),男,硕士研究生。E-mail zhpkmu@163.com。联系人:郝建璋,工程硕士,高级工程师,研究方向为固体废弃物资源综合利用。E-mail hjz980809@126.com。

硫酸法钛白生产过程中,通常每生产1t钛白会副产3~4t工业绿矾(FeSO4·7H2O)[1],近几年来世界钛白粉产能更是迅速扩张。目前攀钢钛白粉厂绿矾产能接近60万吨。七水硫酸亚铁(俗称绿矾)作为硫酸法生产钛白粉的副产物,目前国内外对其综合利用的情况均不理想,主要应用于以下方面[3-12]:生产氧化铁系颜料、硫酸钾肥料或铁肥、混凝土防冻剂、净水絮凝剂、作催化剂组分制铁触媒、食品添加剂、饲料添加剂等产品,或将绿矾掺入与黄铁矿一起焙烧分解制硫酸和氧化铁。

采用焙烧的方法将绿矾分解生成氧化铁,让原本综合利用率低的绿矾再生出高品质含铁原料是提高绿矾利用率的有效途径。传统的焙烧工艺,绿矾从干燥脱水到最终分解成氧化铁及含硫烟气,整个过程在同一设备中一步完成,焙烧烟气中的二氧化硫和三氧化硫遇到水蒸气生成硫酸,会腐蚀烟气管道及设备,同时会降低对含硫烟气的回收效果;而且,只需在低温下完成的干燥脱水阶段也要在高温条件下完成,会造成能源的浪费。本研究采用两段式焙烧工艺,将干燥脱水与焙烧分解在两个设备中分步进行,先低温干燥使其脱去6个结晶水,再在中高温焙烧设备中将一水硫酸亚铁加热分解成氧化铁,既大大降低了能耗,同时又降低烟气管道及设备腐蚀,提高含硫烟气的回收效果,实现清洁节能生产。

1 实验原料

本实验所采用的实验原料为攀枝花某钢铁公司的工业绿矾,其多元素的化学成分分析结果如表1所示。

由表1中原料绿矾的总铁(TFe)含量可知,攀钢工业绿矾中FeSO4·7H2O的含量为90.12%,含有10.18%的MgSO4·7H2O、0.82%的水溶液不溶性杂质,还有少量TiO2、MnO、Al2O3、SiO2等杂质。从炼铁原料的角度来看,绿矾含Al2O3、SiO2等酸性杂质成分少,经焙烧后可成为高碱度、高品位性炼铁资源,其回收利用价值较大。

表1绿矾化学成分分析(质量分数)

2 实验过程及结果分析

2.1绿矾干燥温度的确定

采用TG-DSC热分析技术解析工业绿矾动态干燥条件下的反应过程,空气气氛下控制升温速率为5℃/min,得到的TG-DTG曲线如图1所示。

图1 绿矾干燥过程的TG-DSC曲线

由TG-DTG曲线可知,绿矾从加热起开始就分解,35℃左右物料就出现失重现象,明显失重起始于50℃,在70℃左右有一个小吸收峰,此时相当于脱除了一个结晶水和部分表面吸附水;在90℃左右有一个吸收峰和失重平台,相当于失去3个水分子形成FeSO4·4H2O,并脱去表面吸附水;在100~120℃处出现较大的吸收峰,并伴随快速失重,当失重率达到一定值时,失重速度明显减缓,此时对应脱水为FeSO4·H2O。采用热风干燥的方法,研究了在60~150℃温度区间内不同温度下绿矾干燥平衡脱水的情况。通过测定不同干燥温度下的干燥时间和脱水率绘制干燥速率曲线。绿矾脱水率按式(1)计算,脱水速率按式(2)计算。

式中,t1、t2分别为测算脱水速率的起始、结束时间。

由图2可知,绿矾在60℃干燥时,在0~40min内的干燥初期,平均脱水速率为0.47%/min,40min后平衡脱水率平稳为18.9%左右,干燥脱水可在40min完成,此时得到的产物颜色为极浅的绿色,接近白色;在100℃干燥时,在0~40min内的干燥初期,平均脱水速率为0.89%/min,40min后平衡

图2 不同温度时的脱水曲线

脱水率平稳在36.7%左右,得到产物为黄绿色的粉末;在110℃干燥时,在0~20min内的脱水速率较快,平均脱水速率为1.72%/min,20min后脱水速率降低,20~40min内的平均脱水速率降为0.12%/min,40min后平衡脱水率平稳在37.1%左右,得到的产品为浅墨绿色的粉末;在150℃干燥时,0~20min内的平均脱水速率为1.85%/min,20min后达到干燥脱水平衡,总脱水率平稳在37.7%左右,得到的产品为墨绿色的粉末,实验过程中发觉干燥尾气中有轻微含硫气味。

以上结果表明,绿矾的干燥在工艺前期是脱水关键时刻,随干燥温度升高,绿矾干燥初期的脱水速率增加,达到脱水平衡所需时间缩短;干燥温度升高到110℃后,平衡脱水率相差很小。理论上,纯净绿矾(FeSO4·7H2O)在脱去3个水成为FeSO4·4H2O时,其脱水率为19.42%[(278−224)/278 ×100%=19.42%],脱去6个水成为FeSO4·H2O时,其脱水率为38.85%[(278−170)/278×100%= 38.85%]。将不同温度下工业绿矾的实际脱水率与其理论脱水率比较并考虑到杂质存在等因素,110℃后干燥脱水时得到的产物主要为一水硫酸亚铁。综合以上分析,同时考虑节能环保,确定绿矾干燥温度为110℃较为合适。

2.2焙烧温度对焙烧效果的影响

经过110℃干燥后的产物,在高温井式电炉、空气气氛下进行固定床穿流焙烧,控制空气流量为120L/h、恒温时间90min,研究焙烧温度对脱硫率、回收率、产物中Fe的化合形态、结晶物相以及烟气中硫分布特征的影响,焙烧温度为800℃、900℃、1000℃、1100℃。

2.2.1对脱硫效果影响

采用CLS-5型微机库伦测硫仪测定焙烧样品中的残硫量,连续进行2次或多次全硫测定,取平均值计算残硫量,根据残硫量计算绿矾焙烧的脱硫率,计算公式为式(3)。

式中,η为脱硫率,%;mc为焙烧后样品中的总硫量,g;m0为焙烧前样品中的总硫量,g。

根据所得数据作图,如图3所示。从图3中可以看出不同温度下氧化焙烧足够时间,产物中残硫量均低于0.5%(质量分数),满足炼铁原料质量要求;随着氧化焙烧温度升高,产物中的残硫量逐渐降低,温度大于900℃后趋于稳定,且恒温时间越长,残硫量越低,最低可达0.33%。

2.2.2对产品回收率的影响

用千分之一精度电子天平测量出焙烧前绿矾试样的质量m及焙烧反应后试样的质量m',分别计算不同焙烧气氛、焙烧温度、焙烧恒温时间及气流速度下产品回收率ε,计算公式见式(4)。

图3 焙烧温度与产品残硫量的关系

图4 焙烧温度与产品回收率的关系

根据所得数据作图,如图4所示。从焙烧温度与产品回收率的关系图中可以看出,随着温度的升高,产物的回收率逐渐下降并趋于稳定,说明绿矾热解脱硫反应的完成程度逐渐提高,最终会趋于稳定。

2.2.3对产物Fe化合形态的影响

为了更好地了解二步焙烧法的效果,对800℃、900℃下焙烧后所得产物作了XRD分析,如图5所示。

图5 800 ℃、900 ℃焙烧产物的XRD

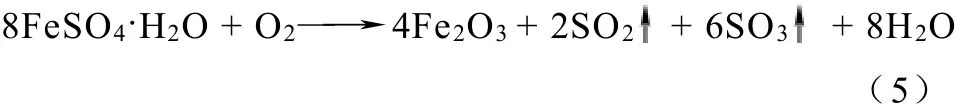

800℃时,产物中主要结晶物相为Fe2O3,杂质成分Mg仍以MgSO4形态存在;900℃时产物中主要结晶成分为Fe2O3,杂质成分Mg生成MgFe2O4。在二步法氧化焙烧的条件下,发生的主要反应如式(5)。

随着焙烧温度升高,Fe2O3的含量呈上升趋势,FeO含量逐渐下降。Fe2O3含量在1000℃达到最高,FeO含量则在900℃达到最低点,如图6所示。

在氧化焙烧条件下,焙烧产物中Fe主要以Fe2O3形态存在。由Fe-O体系的热力学性质可知,温度越高,Fe2O3越不稳定;因此,控制焙烧温度低于900℃、适当的焙烧恒温时间,可获得性能优良的含Fe物料。

2.2.4对烟气中硫分布的影响

理论上在低于1149.71℃范围内,浓硫酸溶液均可快速吸收烟气中SO3,且温度越低吸收速度越快。在低于1241.56℃范围内过氧化氢溶液可将烟气中的SO2氧化吸收。因此用80%的浓硫酸、3%过氧化氢溶液来吸收烟气中的SO3和SO2,用甲基红-亚甲基蓝作为指示剂,用酸碱滴定法测定烟气中SO3和SO2的量,如图7所示。

由图7可知,SO3占烟气总硫的百分比随焙烧温度升高而下降,说明其在烟气中的浓度随焙烧温度升高而下降,而SO2占烟气总硫的百分比随焙烧温度升高而升高。在焙烧温度低于1062℃时,SO3含量大于50%;焙烧时SO2、SO3间存在如式(6)氧化反应。

图6 不同温度条件下焙烧产物中Fe2 O3 和FeO含量的变化

图7 温度对烟气中硫分布的影响

在氧化焙烧过程中,烟气中SO2会由于氧化气体的通入而部分转化成SO3,但热力学分析可知,SO2的氧化仅在低于1062℃、恒温时间少于70min时有发生的可能性,焙烧温度越低越有利于SO3形成,此时烟气中SO3含量才高于SO2。

3 结论

(1)通过TG-DSC及脱水平衡分析绿矾干燥过程可知,绿矾初期脱水速率较快,一定时间达到脱水平衡后,脱水率恒定不变;随干燥温度从60℃升高到150℃,初期脱水速率从0.47%/min增加到1.85%/min,达到脱水平衡所需时间从40min缩短为20min;60℃干燥时得到的产物主要为FeSO4·4H2O,110℃后干燥脱水时得到的产物主要为FeSO4·H2O。考虑节能环保,绿矾较合适的干燥温度为110℃。

(2)二步法氧化焙烧时,随温度升高及恒温时间增加产物的含硫量呈下降的趋势,在焙烧温度800~900℃、恒温时间90min、通气流量120L/h的条件下,产物残硫量为0.33%,总铁(TFe)含量在60%左右,满足烧结原料的标准,且烟气中的硫也得到了充分回收,实现了资源循环利用。

参考文献

[1]郝建章.绿矾制烧结原料试验研究[J].攀枝花科技与信息,2013,38(4):13-14.

[2]张雅晴,李军,罗建洪,等.硫酸亚铁制备高品质氧化铁红的新工艺研究[J].无机盐工业,2013,45(1):44-46.

[3]钟红梅,侯德顺.钛白副产硫酸亚铁的综合利用[J].广东化工,2012,39(15):49-50.

[4]李爱荣.利用硫酸铝和硫酸亚铁生产净水剂的试验探索[J].科技致富向导,2013(23):325.

[5]李金磊,胡兵,宋建民.钛白副产硫酸亚铁制备超细透明氧化铁黄研究[J].湖北工业大学学报,2012,27(2):64-66.

[6]谭婷婷,张淑珍,赵亚军.钛白副产硫酸亚铁制备铁系超细材料的研究进展[J].安徽化工,2011,37(3):5-7.

[7]崔云丽.超细高纯磁用氧化铁的制备及工艺设计[D].石家庄:河北科技大学化学与制药工程学院,2012.

[8]Zouboulis A I,Moussas P A,Vasilakou F.Polyferric sulphate:Preparation,characterization and application in coagulation experiments[J].Journal of Hazardous Materials,2008,155(3):459- 468.

[9]周宏民,刘跃进,熊双喜.钛白副产硫酸亚铁制备氧化铁黑的研究[J].湘潭大学自然科学学报,2001,23(2):65-69.

[10]杨全,张韶宁,朱慎林.从钛白的副产品生产硫酸钾肥的新工艺研究[J].化工进展,2002,21(2):109-111.

[11]龙腾锐,郑怀礼,舒型武.利用钛白生产中的副产物制备聚合硫酸铁[J].化工环保,2002,22(1):49-51.

[12]谢全模,胡文方,张莉,等.废渣绿矾精制高纯度硫酸亚铁的研究[J].河南化工,2007,24(11):33-35.

Oxidizing calcination industry copperas by two-step method

ZHANG Haiping1,2,HAO Jianzhang2,LI Jianming2,DING Yuehua1,LI Hongyang1,2

(1College of Metallurgy and Energy Engineering,Kumming University of Science and Technology,Kunming 650024,Yunnan,China;2State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization,Pangang Group Research Institute Co.,Ltd.,Panzhihua 617000,Sichuan,China)

Abstract:This paper studied a two-step method of oxidizing calcination process in order to improve the utilization efficiency of copperas and achieve the energy-saving and environmental production.The analysis of copperas’drying and dehydration curves and TG-DSC(thermogravimetric analysis and differential scanning calarmeutry)curves showed that the best drying temperature was 110℃,and most of the product was FeSO4·7H2O.Then the dried products were calcinated at the different temperature.The influences of the calcination temperature on the product recovery,residual sulfur content,the compound morphology of Fe and the distribution of sulfur in the flue gas was investigated.The results showed that when the temperature was 800—900℃,air flow rate was 120L/h,and the constant temperature time was 90min,the amount of residual sulfur in the calcinated product was 0.33% and total Fe was more than 60%.Therefore,the final product could be added into the sinter as iron materials.

Key words:two steps;oxidizing roasting;copperas

收稿日期:2014-12-26;修改稿日期:2015-01-16。

DOI:10.16085/j.issn.1000-6613.2015.08.047

文章编号:1000–6613(2015)08–3202–05

文献标志码:A

中图分类号:TQ 031.7