关于如何控制油井回压升高的研究

于振宇++孙国强+++吴永志

1 初始形式分析

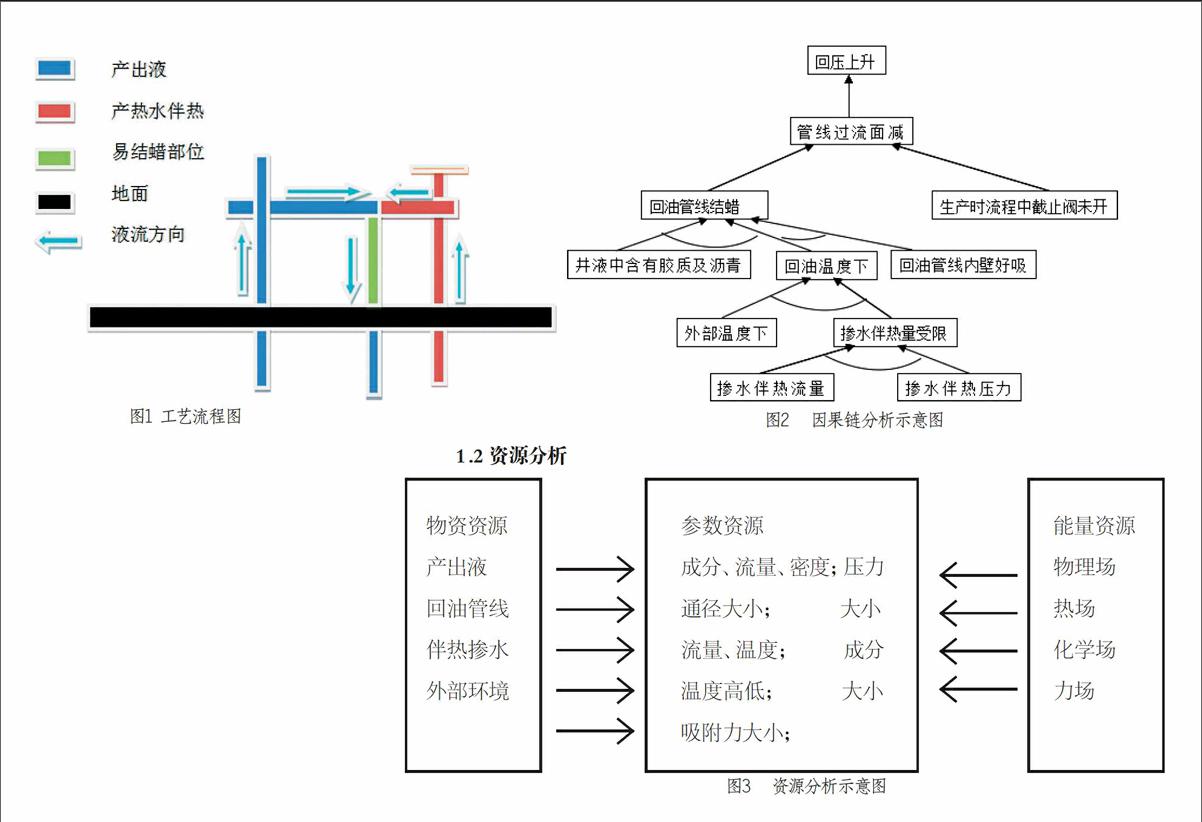

油井正常生产时,由于产出液及外部气温等因素,造成地面管线结蜡严重,缩小过流面,使回压上升,增加地面设备负载,影响正常生产。

图1 工艺流程图

因为井液中含有胶质及沥青质,在温度达到凝固点时,产生凝结造成管线的过流面减小,地面回压上升,设备负载增加。其限制条件是产出液中胶质及沥青质无法改变,不能通过加大掺水量来提高产出液温度,目前解决方法是定期监测,回压上升到一定值时,用外部加压加温设备进行提温冲线。

为了分析这一问题,需要采用因果链分析的方法,如图2所示。

经上分析,产出液中胶质、沥青质无法改变,所以,可以从回油温度下降和回油管线内壁吸附方面进行解决。

1.1 最终理想解

根据设计要求得出系统的最终目标是油井回压不上升,但是温度低、产出液中含胶质、沥青质、伴热掺水有限,考虑到环境温度、压力、伴热、产出液成分、管线内壁等资源进行下一步的分析。

1.2 资源分析

F1:产出液:不含有可凝结成分或温度较高(40度以上);

F2:回油管线:管线内壁不结蜡,回油管线温度高不结蜡;

F3:伴热掺水:伴热不受限制,温度和压力较高;

F4:外部环境:外部温度较高,使回油管线不结蜡。

1)可利用物质资源:产出液、掺水伴热(流量、温度)。

2)可利用能量资源:热场、化学场。

3)可利用信息资源:产出液(胶质、沥青质的凝固点)、掺水的温度和流量、管线直径的大小。

4)可利用空间资源:掺水伴热流程。

5)可利用时间资源:在产出液中加化学药剂,提高胶质及沥青质凝点 。

6)可利用功能资源:利用掺水伴热流程达到保温。

7)可利用结构资源:利用掺水伴热流程,对回油管线伴热。

提出技术方案:因为提高外部温度,要加强回油管线保温(伴热),这要更改管线流程,引起矛盾。

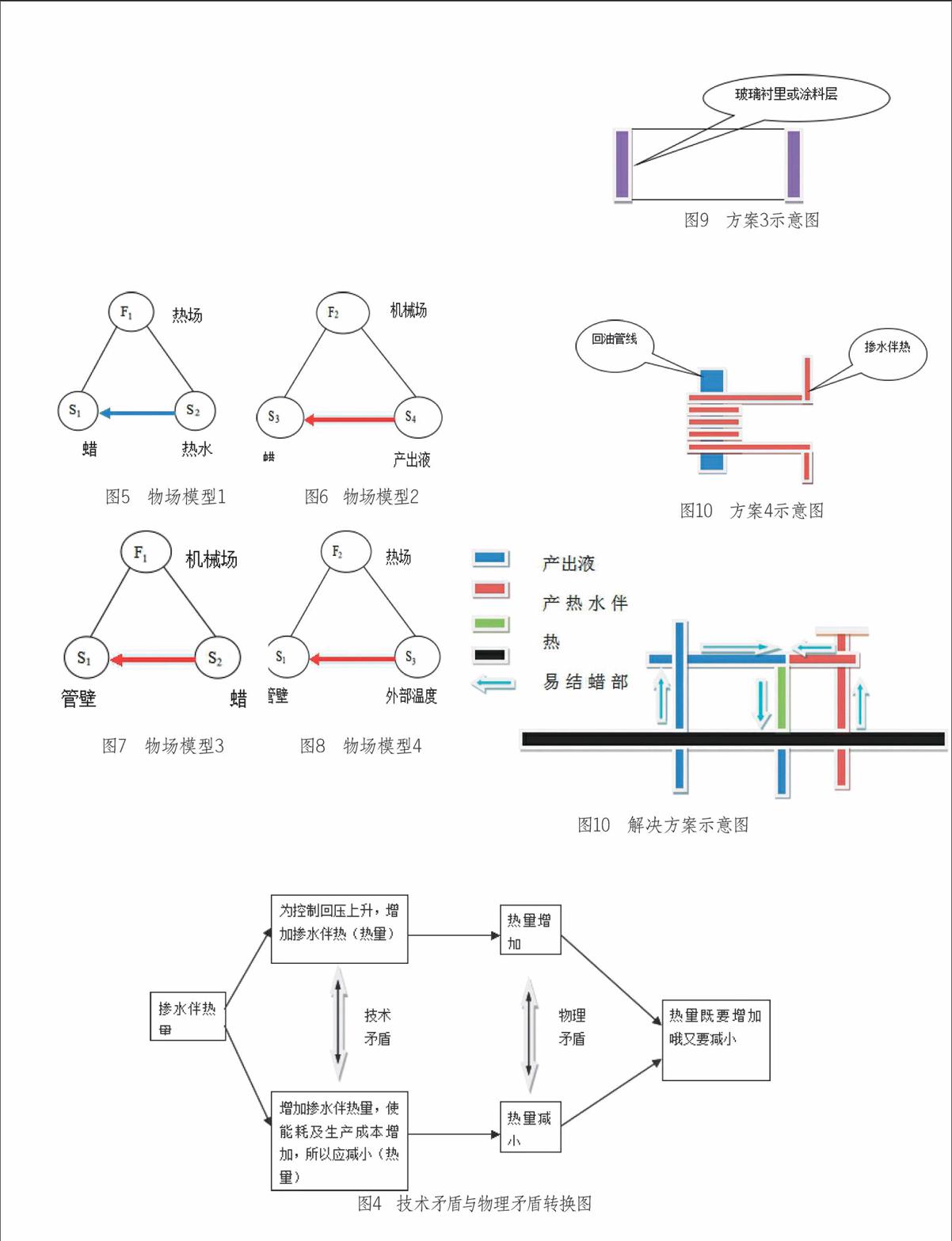

2 技术矛盾与物理矛盾

2.1 技术矛盾

得出改善参数:增加温度;恶化的参数:成本。将问题模型标准化为对应的39个通用工程参数:26物资的量,改善的参数17号,恶化的参数23号。查找矛盾矩阵表可得其解决方案模型:21快速法,29压力法,31空化法,36相变法。

为提高外部温度,加强回油管线保温(伴热),更改流程;降低回油管线结蜡量,使用玻璃衬里油管或涂料油管,成本增加;在产出液中加入化学药剂(无害),使胶质和沥青质不凝结,增加成本。

2.2 物理矛盾

1)把技术矛盾转化为物理矛盾:为控制回压上升,要增加掺水伴热量,但这样所需热能增加、成本增加。

物理矛盾为:为了控制回压上升,应该增加掺水伴热量(热量);为了控制生产成本,应该减小掺水伴热量(热量);所以掺水的伴热量既要大又要小。

根据矛盾分析得出,可采用空间分离原理,提高回油管线本身的温度,来达到控制回压上升,而不用考虑伴热的掺水量(流量、温度);也可采用整体与部分分离;利用对掺水流程的改制,对回油管线外部进行伴热和保温,达到控制回压上升的目的。

3 物场分析

考虑到产出液流量、温度、压力的因素,以及产出液中含胶质、沥青质多少等因素,建立系统的物场模型如下所示。

图5 物场模型1 图6 物场模型2

图7 物场模型3 图8 物场模型4

提出技术方案:

1.增加伴热掺水温度、压力,减小胶质、沥青质的凝结,达到控制回压上升的目的;

2.可以加入药剂,防止胶质、沥青质凝结产生蜡,达到控制回压上升的目的;

3.采油玻璃衬管线或涂料管线,减小胶质、沥青质吸附力,达到控制回压上升的目的;

图9 方案3示意图

4.对易结蜡部位进行外部进行加热、保温,达到控制回压上升的目的。

图10 方案4示意图

4 解决方案

根据以上所提的四个解案,其具体解决方案示意图如图11所示。

这四种方案各具特点,其中方案1是通过加大回油管线内部温度,来实现防止结蜡的目的,但这样会增加成本;方案2是通过化学药剂对产出液的成分进行改变,使其中的胶质、沥青质不产生凝结,但这样同样会使成本增加,同时药剂也会对操作者产生相当大危害;方案3是改变了产出液中,胶质和沥青质对管壁的吸附能力,使蜡不能凝结,但这样成本会增加很大;方案4是改变了原来的掺水伴热流程,对易结蜡部位进行外部加热和保温, 会适当增加成本;经上述分析:4号方案相对可行性高一些。 责编/刘红伟