验光镜片检定示值误差测量不确定度的评定

韩子君

楚雄州质量技术监督综合检测中心

验光镜片检定示值误差测量不确定度的评定

韩子君

楚雄州质量技术监督综合检测中心

文章结合验光镜片检定的实际工作,重点对验光镜片的检定示值误差测量不确定度评定方法提出自己的看法,为检定工作提供科学依据。

结合《验光镜片箱》检定规程的有关规定,借助一级以上标准的焦度计检测验光镜片的实际计量性能,测量之前,把一级标准焦度计放在测试环境里,保持恒温24h,使用焦度计前要预热20min,焦度计进度设置为0.01m-1分度,阿贝数设置为58左右,标准波长设置在e谱线。

以名义值为-3.00 m-1的球镜验光镜片为例,进行验光镜片检定示值误差测量不确定度的评定,测量情况如下。

测量过程

把被测量镜片的刻字面朝上,并将其放在焦度计的镜片支撑座上,适当调整被检测镜片,尽量确保镜片成像中心和分划板十字线两者重合在一起,同时将棱镜度的示值调为零或是最小值,这个时候的读数就是被检测镜片的顶焦度值。

创建测量结果数学模型

测量结果数学模型如下:

C=φ+d

其中,C表示被测量镜片顶焦度的实际值;φ表示被测量镜片顶焦度的测量值;d表示一级标准焦度计的实际修正值。

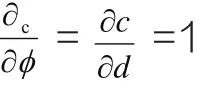

通过创建的数学模型,能得出灵敏系数为:

各个分量标准不确定度为:

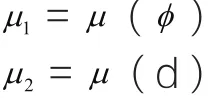

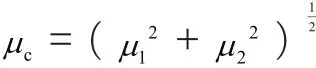

由于1µ和2µ相互独立,则:

各个分量标准的不确定度

顶焦度测量值(φ)不确定分析

随机效应造成的分量

(1)操作人员在测量的时候对镜片实施光学对中时未能将位置对准,使得仪器探测光束落点出现偏移,进而造成不确定度。

(2)因为环境温度以及湿度的变化对仪器示值造成影响,由此造成的不确定度。焦度计在高屈光度区域比较容易受到温度及湿度的影响。

(3)因为供电电压缺乏稳定性而造成的不确定度。

(4)因为外界杂光影响仪器而造成的不确定度。

(5)因为镜片支座里存在的灰尘影响了仪器光学系统,进而造成的不确定度。

上述原因都可能使顶焦度测量出现误差。

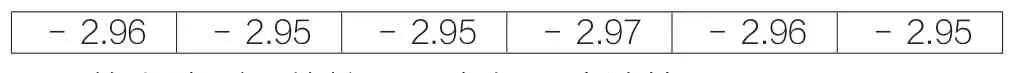

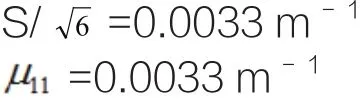

基于重复性条件下重复6次测量被测量的眼光镜片,测量结果如D.1所示,计算出样本单词测量的试验标准差。

表D.1 测量结果m-1

将上述测量值按照贝塞尔公式计算:

平均值试验标准差表示为:

系统效应造成的分量

系统效应造成的分量主要表现为以下几点:(1)因为数显式仪器分辨力造成的不确定度

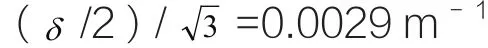

当数显焦度计分辨力(δ)值为0.01 m-1的时候,其均匀分布区间就应为[-δ/2,+δ/2],基于此就能计算出因为自动数显焦度计分辨力造成的标准不确定度,具体如下:

(2)因为仪器本身设计原理造成的不确定度

各种自动对焦原理的焦度计都有相应的计算软件,处理其测量数据后就能获得镜片后顶焦度值。通过实验数据得知,由此造成的顶焦度示值波动范围为-0.01 m-1到+0.01 m-1间,结合均匀分布计算,估计因为计算软件程序造成的标准不确定度为:

(3)因为“+/-”模式转换非线性变化造成的不确定度

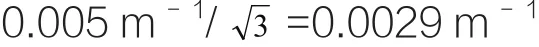

自动焦度计在实施柱镜符号“+/-”模式转换计算的时候,会造成顶焦度测量值出现非线性变化。大量实验数据证实,由此造成的顶焦度示值波动范围为-0.005 m-1到+0.005 m-1间,结合均匀分布计算,可以得出因为模式转换造成的标准不确定度为:

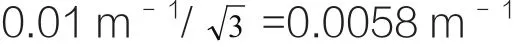

(4)因为验光镜片样品表层形状加工不到位造成的不确定度

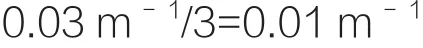

镜片在加工过程中表层形状存在凹凸不平的情况,在测量的时候因为焦度计测量光束在镜片点上的落点有差异进而导致顶焦度示值出现误差。大量实验数据表明,由此造成的顶焦度示值波动范围为--0.01 m-1到+-0.01 m-1之间,结合均匀分布计算可以得出,造成标准不确定为:

0.01 m-1/3=0.0058 m-1

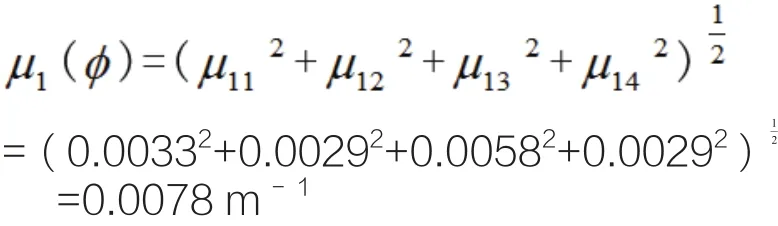

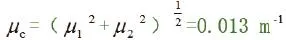

综合上文论述,借助自对焦的焦度计对眼光镜片顶焦度实检测,获得的实际测量值φ的不确定度可以表示为:

一级标准焦度计修正值(d)的不确定度

依照顶焦度量值传递系统的有关规定,一级标准焦度修正值(d)拓展不确定度范围为0.02m-1-0.03m-1(k=3),那么修正值可能造成的标准不确定度就属于B类评定,具体表现为:

合成标准不确定分析

上述各种不确定度分量相互之间是独立的,所以合成标准的不确定度(cµ)就应表示如下:

拓展不确定度

借助基准焦度计对验光镜片的球镜顶焦度参考值的拓展不确定度(U)进行测量,并将包含因子的值定位k=2,

结语

综上所述,依照分析以及评定过程,可以获得使用一级标准焦度计测量名义值是-3.00 m-1的球镜验光镜片顶焦度的测量结果的扩展不确定度为U=0.03 m-1(k=2)。结果符合《验光镜片箱》检定规程里对-3.00 m-1的球镜验光镜片的顶焦度最大允许误差值要求,也满足JJF1094-2002《测量仪器特性评定》中有关标准。也就是说,被测量镜片满足JJG579-2010标准,属于合格的镜片。

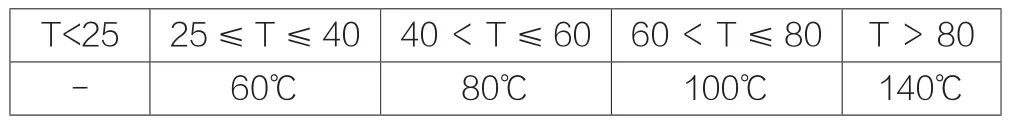

T<25 25≤T≤40 40<T≤60 60<T≤80 T>80 -60℃80℃100℃140℃

大于25mm低合金和高强度钢板焊后应立即进行后热消氢处理,温度宜为200~250℃,并且保温时间不得小于1h。

从现场的焊接条件,我们注意到:

预热到100℃后施焊,并没有对焊接区域做任何保温措施,

后热只是焊后保温处理,

所以施焊时实际金属温度会较低,容易形成淬硬组织,不利于氢的扩散,区域较低的温度也造成焊缝区约束应力较大,为焊接裂纹创造了条件。

针对此我们对焊接工艺进行了适当的调整。

焊前预热到150℃。并在焊接过程中通过加热保持筒体温度在150℃。

焊接过程中保证多层多道、小电流焊接。

焊后调整为后热消氢处理,时间2h,改为缓冷,后热消氢温度250℃。

按新的焊接工艺执行后,焊接后用TOFD进行检测,未再发现裂纹。

总结

特厚钢板因刚性大,焊接过程中焊缝处内应力比较大,所以针对厚钢板的焊接,必须控制好焊前预热和焊后缓冷。

对于150mm以上SA299Gr.B特厚钢板建议焊前预热的温度适当提高到150℃,并在焊接过程中保持这一温度,有利于脱氢和减少焊缝的刚度。后热处理建议采用缓冷,后热消氢温度控制在250℃

10.3969/j.issn.1001-8972.2015.06.056