大直径竖井滑模改进技术措施

郭彦明

摘 要:本文结合某水电站45m深12m直径的竖井滑模施工混凝土衬砌实例,从理论上和实际施工上对大直径竖井滑模施工工艺进行了全面客观的论述。对施工过程中的施工方法及程序,施工准备、滑模结构、施工方法、注意事项、混凝土浇筑等做了较详细的说明,并对工程实例进行了分析。

关键词:大直径竖井;滑模改造;工艺

DOI:10.16640/j.cnki.37-1222/t.2015.21.091

1 工程概况

引水发电系统阻抗式调压井布置在引水洞的末端,为全基岩内开挖的竖井。竖井的开挖直径为14m,阻抗孔开挖直径5m;井顶平台的高程为EL445.0m,底板高程为EL383.0m,竖井的总深度为62m,其中,阻抗孔深17m,竖井深45m。调压井井壁采用钢筋砼衬砌,竖井的衬砌厚度为1m。衬砌砼的标号为C25,二级配。

2 施工方法及程序

2.1 特点及使用范围

本改造工艺适用于衬砌直径较大(7m以上),井深偏深(20m以上)的工程,对于闸墩、溢流面、面板、坝体亦可借鉴采用。

本改造工艺的优点(创造点):

(1)使用大功率千斤顶(HA-10型10t液压爬升式千斤顶替代原设计3t普通千斤顶),减少了千斤顶和爬杆的数量(爬杆由原设计?25圆钢改为?48钢管,数量减少了一半,重量降低一半),同时降低了液压系统的功率和流量;

(2)由于千斤顶数量的减少,减轻了滑模结构的自重,降低了费用,给更大直径的竖井滑模施工提供了良好的条件;

(3)使用钢模板制作模板面板,降低了材料损耗,有利于残值回收,降低了费用;

(4)采用溜管运输混凝土,降低了机械使用费用,减小了施工投入。总之,大功率千斤顶的使用和爬杆的材料的变更,对滑模施工的前景带来了相当大的希望。

2.2 施工工艺

2.2.1 工艺说明。

滑模施工设计方案。

(1)滑模施工设计采用液压自动调平滑升模板施工。模体结构为钢结构制作:模板选用P2012普通钢模板,模体锥度按1%设计,上口直径为12006mm,下口直径为11994mm。钢模板通过角钢、螺栓等固定在滑模的围圈上,围圈分为上下两道,间距为65cm,模板上口距离高出上围圈30cm。围圈由12#槽钢卷制而成,通过提升架与操作盘相连接。操作盘由鼓圈加桁架梁结构组成,上部铺设50mm厚的马道板板作为工作场地。为了减少滑模的自重,滑模下部的辅助盘设计为2.0m宽的圆环状,利用10#槽钢制作,使用?25的圆钢悬吊在提升架和桁架梁上,铺设50mm厚的模板作为行走通道,内圈采用?20的圆钢作为防护栏。辅助盘的外部直径为11.60m,内圈直径为7.60m。滑升动力装置采用YZXT-36型自动调平液压控制台,均匀布置16台HA-10型10t专用液压千斤顶(实际需要工作能力为5T)。利用?48×3.5脚手架管作为支撑杆预埋在砼内,支撑杆接长采用焊接,平面上和井筒环筋以及井壁锚杆焊接加固。

(2)提升悬吊系统布置。井口布置提升和悬吊用钢结构主梁,在主梁上用?159mm钢管焊制提升龙门架,用一台JD-25调度绞车提升吊笼,负责人员上下、材料以及小型工器具的运输。在主梁一侧,布置砼入仓运输系统,利用钢丝绳悬吊?159mm的钢管作为砼下料管,下部接缓冲器、活节管、操作盘上设溜槽下料入仓。

(3)辅助系统布置。

1)在井内悬吊一根35mm2的动力电缆向滑模的液压动力系统供电。鉴于滑模连续施工的特点,此电缆必须和备用电源形成回路,以备意外停电时滑模能够正常提升,防止被黏结到砼井壁上;

2)辅助盘周围布置一圈PVC洒水养护管,直径为?25,管壁上每隔40cm左右开孔,向井壁喷水。沿竖井侧壁布置一根?25的PVC管向井下供水,供水管可以悬吊在井口梁上;

3)在井壁上对称布置两个测量控制点,采用重垂线进行测量,控制竖井的中心线,滑模盘的水平控制采用水准仪进行测量。

2.2.2 工序流程

根据滑模施工工艺的特点以及现场的实际情况,制定如下的工序流程:

施工准备→井底平台砼的浇筑→滑模组装→钢筋制安→埋件、埋管的安装→砼浇筑→ 滑升→下一循环(直到滑升结束进行滑模的拆除施工)

(1)施工准备。滑模施工的施工准备工作包括滑模鼓圈以及桁架结构的制作、井口桁架梁以及卷扬机的布置、下料管路以及风水管路的铺设等等准备工作。

1)在井口附近的场地进行鼓圈以及桁架结构的制作,制作过程中,严格控制加工尺寸以及平整度,为滑模的组装创造条件。

2)利用16T汽车吊进行井口梁和卷扬机的吊装布置,在井口梁和卷扬机布置完成后,作好井口周围安全护栏等防护设施的制安。在以上工作完成以后,利用汽车吊配合完成下料管路、风水管路以及电缆等的架设等工作。

3)在水管铺设完成以后,立即进行井壁以及底板的清洗、浮石撬挖等工作,为滑模施工作好准备。然后利用型钢和马道板作为防护平台,支撑在阻抗孔上部,避免石渣等杂物掉入引水洞造成事故。

(2)井底砼浇筑。井底砼的浇筑范围如第2页示意图所示的6m直径以外的浇筑范围,为了后浇块与先浇块之间接缝良好,要求在先浇块浇筑完成以后,将缝面做凿毛处理,并且在水平面上布置橡胶止水带,防止缝面渗水影响围岩。钢筋在缝面以外不允许截断,仍然按照钢筋图纸进行钢筋的安装施工,缝面以外的环向钢筋可以在以后进行安装。钢筋安装完成以后,在分缝位置安装圆弧模板和橡胶止水带,并进行砼的浇筑施工。

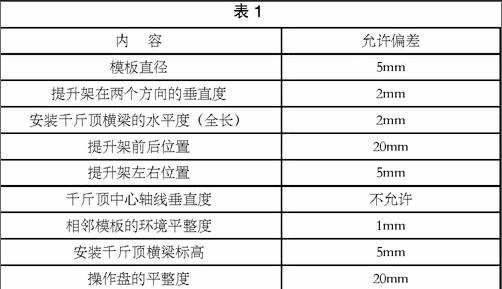

(3)滑模组装。在完成井壁的冲洗,底板砼凿毛、冲洗后,进行竖井砼边线的放点工作。按照测量边线在砼平台上进行滑模组装。在滑模的直径表面平整度等达到验收要求后,再安装千斤顶、支撑杆以及液压油路系统;并完成滑升时测量控制放线、模板验收工作。滑模组装完成以后,要达到以下质量要求(见表1):endprint

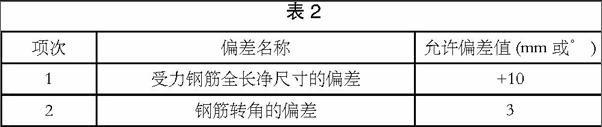

(4)钢筋制安。钢筋的加工在钢筋加工厂进行。由技术人员根据设计图纸和变更通知的要求制作钢筋的下料表,交钢加厂进行加工。钢筋的加工误差应该达到以下质量要求。

钢筋加工质量要求:钢筋的接长采用手工电弧焊接,钢筋直径≥28mm时,应采用帮条焊接;其余钢筋采用搭接焊接的方式,搭接长度为10d。因为竖井的直径较大,立筋的数量较多,为了避免钢筋接长的时间过长而影响滑模提升施工,要求立筋同一断面的接头率为20%。钢筋的绑扎施工应该严格按照有关的规范执行。

(5)埋件、埋管的安装。根据施工图纸,竖井内部设置了爬梯。为了滑模能够正常施工,拟将爬梯改为先预埋-10×100×150mm的钢板,钢板后部焊接4根20cm长?12的光面圆钢,待砼浇筑完成以后在辅助盘上进行爬梯的焊接。

固结灌浆孔已经先期钻孔完毕,在砼浇筑时拟预埋?50的PVC管。进行PVC管预埋施工时,要将一端和固结灌浆孔贴紧,并用水泥砂浆固定牢固,另一端应该用塑料布等封住管口,防止砼进入,并应该能够顶紧滑模模板。

(6)砼拌制、运输。调压井砼的拌制在拌和站集中拌制,由砼罐运输车运到调压井EL445平台,然后将砼料卸入溜槽,通过溜管、溜槽送入砼浇筑工作面。

(7)滑模浇筑滑升施工。滑模施工按以下顺序进行:下料――平仓振捣――滑升――钢筋绑扎――下料。滑模滑升要求对称均匀下料按分层30厘米一层进行,采用插入式软轴振捣器振捣。滑模正常滑升根据现场施工情况,确定合理的滑升速度,按正常滑升每次间隔2小时左右,控制每次滑升高度30厘米,计划日滑升高度控制在2.5-3.5m。

初滑以及正常滑升:砼初次浇筑和模板初次滑升应严格按以下六个步骤进行:第一次浇筑100mm厚半骨料的砼或砂浆,接着按分层300mm浇筑第二层,等浇筑厚度达到700mm时,开始滑升30mm-50mm,检查脱模的砼凝固是否合适。第四层浇筑后滑升150mm,继续浇筑第五层,滑升150mm-200mm,第六层浇筑后滑升200mm,若无异常现象,便可进行正常浇筑和滑升。

滑模的初次滑升要缓慢进行,并在此过程中对液压装置、模板结构以及有关设施在负载条件下作全面检查,发现问题及时解决,待一切正常后方可进行正常滑升。

施工转入正常滑升时,应尽量保持连续施工,并设专人观察和分析砼表面情况,确定合适的滑升时间,并根据以下情况进行鉴别:

①滑升过程中能听到“沙沙”的声音;

②出模的砼无流淌和拉裂现象,手按有硬的感觉,并能留出1mm左右的指印;

③能用抹子抹平。停滑措施及施工缝处理:滑模施工要连续进行,因意外停滑时应采取“停滑措施”,砼停止浇筑前,按设计要求埋设橡胶止水带,砼停止浇筑后,每隔0.5-1小时,滑升1-2个行程,直到砼与模板不在粘结(一般4个小时左右)。对于施工缝,在复工前将砼表面乳皮凿掉,用水冲净,先浇一层减半骨料砼或水泥砂浆,然后再浇筑正常配合比的砼。

(8)滑模拆除。滑模滑升至EL445m高程时,滑模滑空后,将辅助盘锁死在井口,利用16t汽车吊将模体分片吊离井筒,最后将辅助盘吊出,滑模装置拆除的注意事项:

1) 必须在跟班队长统一指挥下进行,并预先制定安全措施。

2)操作人员一律配带安全带。

3)拆卸的滑模部件要严格检查,捆绑牢固后下放。

3 安全保证措施

(1)辅助盘要设护栏;操作盘面经常保持清洁;竖井井口和阻抗孔孔口必须作好防护设施,以防坠物伤人。

(2)注重日常检查,以确保各种悬吊装置要牢固可靠。

(3)注重电气的维护和管理。

(4)卷扬机等设备的操作必须配备专业人员,井上、井下采用电铃联系,井口配备专职的井口工把守井口。

4 实例分析

(1)调压井工程中采用大直径竖井滑模改造施工方案,井身衬砌直径12m,深度45m,圆形断面,全基岩内开挖竖井,井口采用锁口钢筋混凝土保护。

(2)施工采用的基本参数:仍然采用‘7字形爬升支架,操作平台由5#角钢焊接成的轻型桁架梁结构和鼓圈焊接而成,主体结构的重量约20t。面板采用P3012模板替代原设计方案5mm钢板(附带5#角钢作围囹)的面板结构;原设计32台3t千斤顶减少为16台HA-10型10t千斤顶;爬杆由原设计32根?25圆钢改为16根?48钢管。 (下转第107页)

(上接第99页)

(3)为了加快混凝土入仓速度,降低机械设备使用的费用,采用?219×5mm钢管作溜管,缓冲节下部悬挂10m长串筒运输混凝土料入仓。混凝土基本无分离现象,入仓速度保证了大直径竖井滑模的上升速度。

(4)创造性地改变了缓冲节的结构,使缓冲节的使用寿命由1000m3提高到了1500m3左右。缓冲节结构见图1。

通过本工程的实践,掌握了大直径竖井滑模的施工工艺和施工要点,经过业主、监理、设计以及水利水电工程质量监督站的验收,调压井混凝土外观平顺,被评定为优良工程。endprint