沥青混合料压缩破坏实验与离散元仿真分析

崔步安,张 陈,侯志强,廖 昊,朱洪睿,张云英

(1.江苏徐州工程机械研究院,江苏 徐州 221004;2.徐州徐工筑路机械有限公司,江苏 徐州 221004)

沥青混合料压缩破坏实验与离散元仿真分析

崔步安1,张 陈2,侯志强1,廖 昊1,朱洪睿2,张云英2

(1.江苏徐州工程机械研究院,江苏 徐州 221004;2.徐州徐工筑路机械有限公司,江苏 徐州 221004)

利用单轴压缩实验及离散单元法的仿真分析对沥青混合料的破坏过程进行研究。通过单轴压缩实验获得力与位移的变化曲线,压缩过程分为弹性、弹塑性及脆性三个变化阶段;仿真分析再现了该压缩实验过程,并获得实验过程中每一时间节点的压缩特征。利用离散单元法建立与实际路面相吻合的模型,通过仿真分析再现该压缩破坏过程,为铣刨机、冷再生及稳定土拌合机器的切削仿真分析奠定基础。

沥青混合料;压缩破坏;切削仿真分析;离散单元法

旋转工作装置是铣刨机、冷再生设备及稳定土拌和机共性工作部件,该装置的研究一直未受到重视,目前有关这方面的研究资料较少,不能满足试制需求。目前解决该类问题的主要途径之一:对宏观与微观构成的非线性动力学系统——采用刚、散耦合进行分析与研究;与以往仅凭单一的手段对介质、装置进行孤立的研究和分析相比,刚、散耦合动力学可以进行持续、深入且精细化的研究,全面掌握装置与介质的相互作用规律。

1 刚-散耦合动力学应用背景及范畴

散体颗粒物料具有非连续、非光滑、非线型性等特征,主要采用两种研究方式:①实验研究;②仿真分析。实验研究可以直接获取数据,但运用和实践存在局限,使得验证无法逆向反馈和有效地实施;仿真分析主要包含与多体动力学双向耦合、与有限元的双向耦合等。与多体动力学进行联合仿真,可以再现真实的作业过程,获得机器与作业介质间的相互作用、相互耦合的规律;与有限单元法进行联合仿真,可获得工作装置与作业介质间的相互作用力,为有限单元法提供可靠的受力边界条件,从而提高计算精度。

刚-散耦合动力学可以对工程机械中旋转切削类的问题进行解析,不仅能对散体介质料在切削过程中的变化特性进行微观分析,还可分析宏观状态下切削装置与介质相互作用时各自的受载变化规律和作业机理,为后续开展工作装置的结构优化、系统参数选优、整机的动力匹配及新工作装置的研发等提供技术支撑,首要问题是获知介质特性、建立合适的模型。

2 试制沥青料的压缩实验

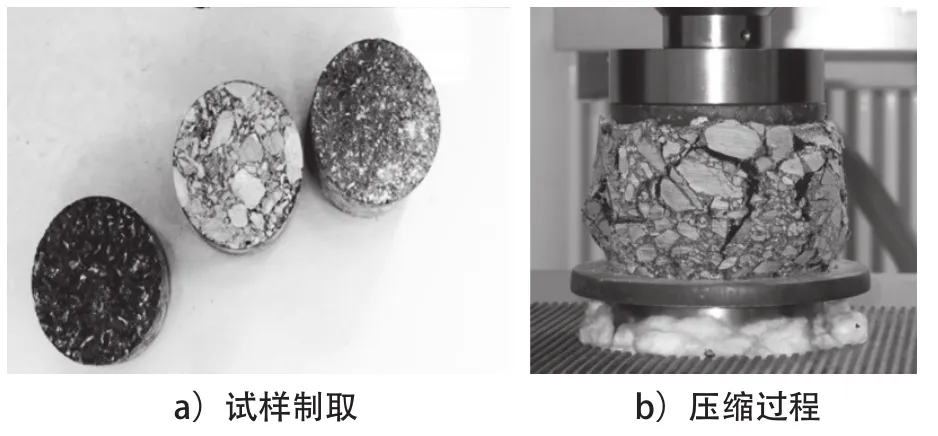

按照JTG E20—2011《公路工程沥青及沥青混合料试验规程》中的要求,获取沥青料的弹性模量参数,需开展单轴压缩试验,按规程对沥青料性能参数进行测试,压缩过程如图1,实验关键器件——万能压力试验机的参数见表1。

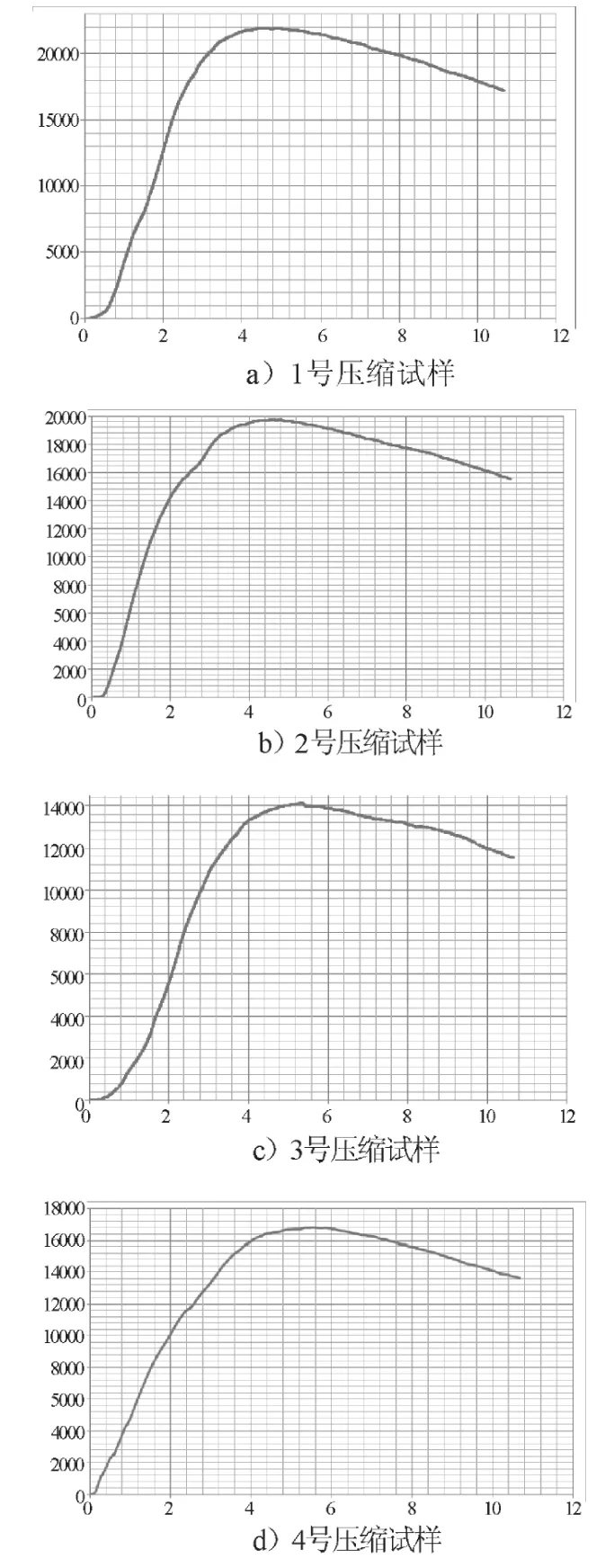

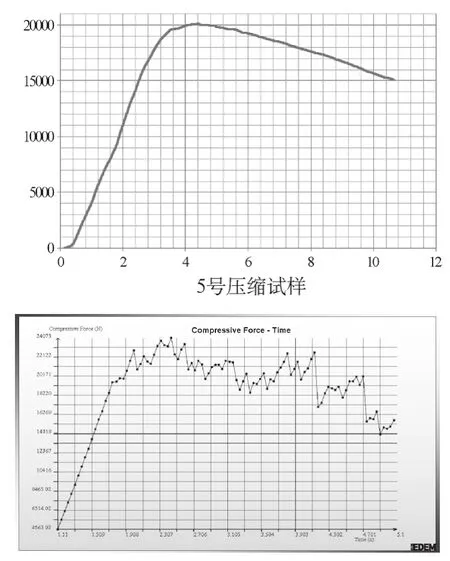

以2mm/min匀速加载至最大载荷直至试样破坏,并以同样的速率卸载回零,读取不同时刻的载荷和位移,将每组得到的位移和载荷数据绘制成曲线,如图2所示。

选取其中4组介质测试的实验数据进行对比、分析,获得压缩介质的弹性模量及同组实验样品数据间的方差大小,计算出实验样品的平均弹性模量数值,获得压实介质弹性模量的参考指标均值为:81.73,方差18.1,将该数值作为仿真建模的结果分析的依据,调节仿真模型,使实验与仿真曲线趋于一致,不断地修正仿真模型参数,获得与实际路面结构相近似的压实状态,模拟再现切削过程。

图1 压缩实验

表1 压缩实验的压力机(100kN电子万能试验机)

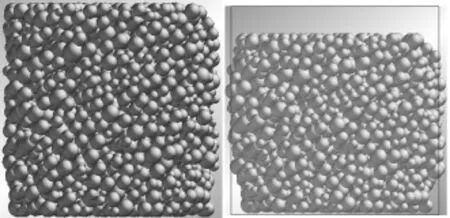

3 压实模型建立

压实仿真可采用JKR、Bonding、hysteretic spring3种模型进行介质料的粘接与压缩仿真分析,为了贴近实际路面的级配关系,模型采用3种粒径的混合料来模拟级配比,因没有一种模型能兼顾介质的所有特性,通过仿真分析获取各自的曲线趋势图,结合实验获取的曲线图进行对照,确定其中1种模型作为压缩仿真的基准,并验证级配比的正确性。

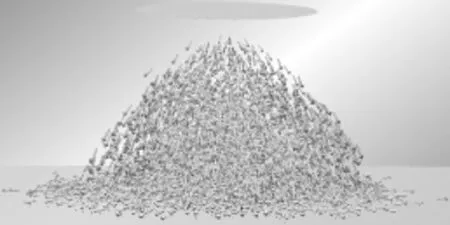

按照图3建立对应的压缩仿真模型,为了建立与实际路面相似的结构状态及保持性能参数一致,实验过程中需对监测参数的指标进行验证和分析,获取对应状态下切削介质材料的特性,保证实验与仿真模型的精确,使实验与仿真结果能够很好地衔接,相互验证分析、调整模型参数,最终要求仿真能够真实地代替实验进行前期的分析和预测,为后期分析切削过程、对工作装置进行优化及整机性能的匹配提供预见性和指导性。

图2 压缩过程中载荷和位移关系

图3 实验介质料的压缩仿真分析

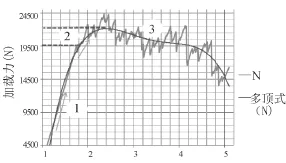

目前仿真与实验数据的最大值调整已趋于一致(图4),但仿真曲线斜率与实验测试结果之间还存在一定差异(原因之一为缩短仿真时间,其压缩速度较快导致曲线的斜率上升较快),实验与仿真结果之间存在差异的原因还包含压缩料制取的位置、压实遍数、压缩试验参数的设置等。

图4 实验与仿真压缩曲线对比

切削过程能准确地建立及分析,除与本体装置的结构及介质料性能特征有关外,其他参数的设置也非常关键,如:行走速度、拌合装置的转速和实际切削深度,作业时需对发动机进行实时的调节,而仿真过程中并不能实施该参数的动态调节,必须对设置的参数进行试运算,对总体的趋势进行判断分析,预测仿真的结果与实验保持在合理的变化范围内。

4 压缩过程的仿真分析

图5通过对压缩仿真过程中的载荷与位移曲线进行拟合,不断调整参数获得与实验相一致的趋势。图6中压缩矢量箭头方向代表压缩过程中颗粒受到介质内部或外部载荷的合力方向,长度表示大小,通过仿真再现压实过程,提取每一压缩过程中受力不同的特征状态,可以为后续刀头切削过程的优化奠定基础。切削过程转子扭矩的变化直接来源于刀头的受载,这就需要建立正确的压缩仿真模型,以获取真实的切削过程相互作用机理。

图5 压缩仿真曲线拟合

图6 介质受载矢量图

对仿真模型进行后处理分析,得知压缩变化曲线与实验获取的曲线趋势之间能够保持相似关系,按此参数设置建立多种介质类型的路面来模拟切削过程,对比不同工况下的受载数据,可以系统分析多种介质的特征及切削规律,优化刀头空间安装方式,为制定合理的施工工艺提供参考。

5 结 论

宏观装置与连续的介质料之间通过相互接触而产生微观的作用机理,该复杂的动态过程中伴随着许多单一学科或工具难以解决的非线性耦合问题的求解,其微观过程又难以使用一般的方式加以记录或输出,这对能解决刚散耦合问题的工具提出了苛刻的要求,然而能让该过程得以重现的方式却非常的有限,还需对其过程的精准性进行验证,根据实验及仿真结果来定论。

1)压缩实验过程中随着载荷的增加,压缩量不断增加,从曲线关系图中获知最大的载荷保持在一定的范围内变化,曲线的变化趋势一致性明显,说明压缩实验过程可靠。

2)实验中沥青混合料压缩曲线间存在一定的差异,需要加入试样的压实度特征指标进行衡量,同时还与试样制取前受到的外负载强度有关。

3)压缩仿真再现该实验过程,还获得压缩过程弹性、弹塑性及脆性3个变化阶段的仿真数据,可以通过EDEM微观分析了解压缩状态沥青受载连续变化规律,获得切削过程的控制曲线。

[1]Noor Fitrah Abu Bakar, Ryohei Anzai,et al.Direct measurement of particle-particle interaction using micro particle interaction analyzer (MPIA)[J].Adcanced Powder Technology,2009,(20):455-463.

[2]李静海,欧阳洁,高士秋.颗粒流体复杂系统的多尺度模拟[M].北京:科学出版社,2009.

[3]吴爱祥,孙业志,刘湘平.散体动力学理论及其应用[M].北京:冶金工业出版社,2002.

[4]胡国明.颗粒系统的离散元素法分析仿真[M].武汉:武汉理工大学出版社,2010.

(编辑 于 洋)

Analysis of asphalt mixture compressive failure test and discrete element simulation

CUI Bu-an, ZHANG Chen, HOU Zhi-qiang, LIAO Hao, ZHU Hong-rui, ZHANG Yun-ying

U214.7+5

B

1001-1366(2015)08-0067-04

2015-05-22