适用于低定量纸板的浆内添加及表面施胶的干强剂

适用于低定量纸板的浆内添加及表面施胶的干强剂

最近几十年来挂面纸板和瓦楞原纸向低定量的转变已成为造纸行业的趋势。由于定量降低,纸张强度普遍趋于下降。纸张强度性能中最难弥补的是抗压强度的下降。增强纤维间结合及预防弯曲是改善抗压强度的重要办法。浆内添加干强剂能较有效地增加纤维间结合,而表面施胶能有效地预防弯曲。该文介绍了新研发的适用于低定量纸板的浆内添加及表面施胶的、具有多支链结构和高相对分子质量的聚丙烯酰胺(PAM)干强剂。该新研发的PAM比传统PAM具有更高的留着率和更好的渗透性,无论用于浆内添加还是表面施胶都显示了提高低定量纸板强度的优越性能。如将新研发的PAM同时应用于浆内添加和表面施胶,则对提高低定量纸板的抗压强度更有效。

1 序言

出于环境保护、节约能源和降低生产成本的考虑,瓦楞纸板生产正朝低定量化方向发展。瓦楞纸板由挂面纸板和瓦楞原纸构成;挂面纸板的平均定量从1990年的207.0 g/m2下降至2005年的198.4 g/m2,15年间降低了约4.2%,同时定量为160 g/m2以下的低定量挂面纸板的产量也在增加;而瓦楞原纸方面,已经开始生产可以代替定量160 g/m2的120 g/m2的瓦楞原纸。瓦楞纸板的低定量化过程中,不仅仅是挂面纸板和瓦楞原纸的低定量化,而且还通过改进瓦楞纸板的瓦楞形状,在维持瓦楞纸强度的同时,减少了瓦楞纸板的用量,以及通过改变瓦楞纸箱的形状,降低瓦楞纸板的用量。由于挂面纸板和瓦楞原纸的低定量化影响纸箱强度;因此,挂面纸板和瓦楞原纸的低定量化过程中,维持二者的强度是一个重要课题。

纸的强度主要取决于:(1)纸浆纤维自身的强度;(2)纤维间结合(结合面积、结合强度和纤维的交织);(3)匀度(纸层内纤维密度的均一性)。因使用纤维强度较低的废纸纤维为原料而产生的纸张强度下降,可以通过使用干强剂强化纤维间的结合进行弥补。

另一方面,低定量纸中,形成纸的纤维数量减少,是造成纸张强度下降的决定性因素;有文献称,假如定量从160 g/m2到120 g/m2的低定量化过程中,即使原料使用100%的原生纸浆也不能弥补因纤维数量减少而造成的纸张强度下降;因此,纸板低定量化过程中,造纸化学品,特别是干强剂的作用显得非常重要。

本文围绕提高低定量纸板的强度,将介绍浆内添加和表面施胶聚丙烯酰胺(PAM)二者增强效果的差异、各自存在的问题,以及浆内添加和表面施胶PAM(下简称“新型PAM”)的高性能化的研究结果。另外,为了更有效地提高纸张强度,还研究了同时采用浆内添加和表面施胶新型PAM时二者的最佳使用比例。

2 抗压强度

据报道,因定量降低而造成的纸张抗张强度和耐破度下降可以通过采用浆内添加PAM弥补,但是抗压强度很困难。这可以理解为,抗压强度与抗张强度和耐破强度等其他强度指标相比,纸浆纤维间结合强度的贡献度较低。挂面纸板和瓦楞原纸的抗压强度是为确保瓦楞纸箱所必需的抗压强度的重要强度指标。纸的抗压强度与纸层内部因破坏引起的变形和弯曲有关。所谓弯曲,是指在纸片上施加的荷重超过一定值时,产生较大挠曲的现象,挠曲使外观抗压强度降低。

表1显示了依据《JIS(日本工业标准)P8156:2012》、《ISO(国际标准)9895:1989的短距抗压强度测试(SCT)》和《JIS P8126:2008的环压抗压强度测试(RC)》的测试数据及模式图。

表1 SCT和RC的测试条件

比较测定短距抗压强度和环压抗压强度的纸片,可以知道测定环压抗压强度的纸片的细长比较大。抗压强度测试中,测试纸片的细长比越大,纸片的挠曲应力越小,越易引起挠曲;因此,环压抗压强度与短距抗压强度相比受挠曲的影响更大。再加上低定量化使纸张厚度变薄,测试纸片的细长比变大,更容易引起挠曲。已经确认,定量在120 g/m2以下时低定量纸的环压抗压强度对定量具有依赖性。

短距抗压强度的JIS标准是在2012年4月新制定的,而日本的纸板生产厂家对纸板抗压强度的标准控制依然以环压抗压强度为主。作者认为,随着纸板的低定量化,今后一段时间需要将重点放在有效达到环压抗压强度标准上。

3 浆内添加PAM和表面施胶PAM对提高纸张强度(抗压强度)的效果差异

下面介绍浆内添加和表面施胶PAM分别对提高抗压强度效果的研究结果。采用或者不采用浆内添加PAM(浆内添加PAM的牌号为DS 4409),制成定量分别为120 g/m2(下简称“低定量”)和200 g/m2(下简称“高定量”)的手抄纸;对未采用浆内添加PAM制成的手抄纸,涂布相当于浆内添加PAM用量的表面施胶PAM(表面施胶的PAM的牌号为ST 5005),制成涂布纸;分别测定上述各种纸张的环压抗压强度及短距抗压强度。

图1和图2分别显示了消除定量影响后PAM用量分别与环压抗压强度和短距抗压强度的关系。

由图1和图2可见,对环压抗压强度而言,高定量纸(200 g/m2)采用浆内添加PAM时,抗压强度较优,低定量纸(120 g/m2)采用表面施胶PAM时,抗压强度较优;而对短距抗压强度而言,无论何种定量,结果都是使用浆内添加PAM时,短距抗压强度较高。

由图1和图2显示的环压抗压强度和短距抗压强度的抗压强度趋势的差异可以解释为,是由于浆内添加和表面施胶PAM的效果不同以及抗压强度测试方法的不同。采用浆内添加PAM时,PAM均匀地定着在纤维上,能够均衡地增强纸张整体的纤维间结合;而对成纸涂布表面施胶PAM的表面施胶法,PAM集中存在于纸的表(背)面附近,能够有效提高纸表(背)面的强度。浆内添加PAM对于受挠曲影响较小的高定量纸的环压抗压强度和短距抗压强度显示了良好的抗压强度,表面施胶PAM对受挠曲影响较大的低定量纸的环压抗压强度显示了较好的抗压强度。

图1 PAM用量与环压抗压强度的关系

图2 PAM用量与短距抗压强度的关系

根据以上结果,可以说浆内添加PAM主要通过抑制纸层内部的破坏/变形。表面施胶PAM主要通过抑制挠曲来提高抗压强度。为了更有效地提高抗压强度,可以考虑同时采用浆内添加PAM和表面施胶PAM;但是,传统浆内添加的PAM在添加量过多时,在纤维上的留着率下降,因此添加率超过1%时,提高纸张强度的效果将不复存在,未留着的浆内添加PAM有可能增加污染及恶化作业环境;另一方面,传统表面施胶的PAM在原纸上的留着率为100%,纸张强度随着添加量由低到高成直线上升,但是涂布液黏度受涂布机的限制,不得已只能采用比浆内添加PAM效果差的低相对分子质量PAM;并且在涂布量较高时,只能降低纸机速度,减少产量。总之,传统浆内添加和表面施胶的PAM都存在不少需要解决的课题。

纤维用量较少的低定量纸其绝对强度下降,为了维持与高定量纸相同的纸张强度,浆内添加及表面施胶PAM的用量必然增加。为了将来进一步实现低定量化,需要提高浆内添加和表面施胶PAM的性能。

4 浆内添加PAM的高性能化

浆内添加PAM一般使用两性共聚PAM,由于造纸系统条件的变化,导致其很难发挥,如造纸原料中的废纸比例增加带来的碳酸钙用量增加导致抄纸系统pH上升。

然而在高pH条件下,两性共聚PAM留着效果大大下降;为了弥补这种效果的下降而大量使用硫酸铝,由此将产生抄造系统内电导率上升以及硫酸钙结垢等问题;因此,主动停用硫酸铝的厂家在逐渐增加。这就要求在不用或少用硫酸铝的条件下,浆内添加PAM也能发挥效果。

通过向两性共聚PAM导入支链架桥构造以达到高相对分子质量化,可以提高其在纤维上的留着率并增强纸张强度。因此,采用新型共聚法,促进两性共聚PAM的进一步多支链化;与此同时,着眼于相对分子质量和聚合物的扩展(回转半径),开发出了新型多支链浆内添加的新型PAM。该新型PAM不仅能有效应对抄纸系统的高pH和硫酸铝用量的减少等抄造系统条件的变化,而且还能提高低定量纸的强度。

表2显示了相同离子组成的传统PAM和新型PAM的物理性能数据(根据GPS-MALS法求得)。

表2 传统PAM和新型PAM的物理性能数据

虽然新型PAM的固含量和黏度与传统PAM相同,但相对分子质量却高2倍。新型PAM的结构具有比传统PAM更多的支链。由于聚合物链的密度较高,对提高纸张强度起作用的丙烯酰胺含量不会减少,能够提高单位分子聚合物的离子性基团密度,使其在纤维上的留着率提高。多支链构造的导入使PAM相对分子质量高分子化,因此不会使纤维过度絮聚而对成纸匀度造成不利影响。

图3显示了PAM稀释液的pH与透光率的关系曲线(用CaSO4、CaCl2调节溶液电导率)。

图3 PAM稀释液的pH与透光率的关系曲线

由图3可见,在低透光率范围内,形成了复合体(分子间聚离子复合体),参见图4。

图4 聚离子复合体的形成和因盐溶液浓度上升而被破坏

调查提高盐溶液浓度后的聚离子复合体的形成能变化,发现传统PAM的聚离子复合体的形成能因盐溶液浓度的增加而急剧下降,而新型PAM的下降幅度则较小。对此可以理解为,由于多支链构造的单位聚合物分子的离子性基团密度变大,离子性基团变得不易被盐遮蔽以及形成后的聚离子复合体构造变得致密,使得聚离子复合体在高浓度盐溶液条件下也不容易受到破坏。

将瓦楞废纸浆(游离度CSF 350)电导率调节到150 mS/m后,添加 PAM(0.25%~2.0%),在 pH=7条件下制成定量为100 g/m2手抄纸,评价结果如图5所示。

图5 手抄片中PAM留着率(a)及纸张强度(b)

由图5可见,与传统PAM比较,新型PAM显示出了优越的提高纸张强度性能,当PAM用量增加时,二者的差别更加显著。手抄纸中的PAM留着率与纸张强度提高效果的趋势成正比关系,因多支链化而增大的离子性基团密度及聚合物的扩展性对提高在纤维上的留着率作出了贡献。

此外,还进行了改变抄造系统电导率条件的评价。将PAM用量固定在0.5%,用CaSO4和CaCl2将瓦楞废纸浆料的电导率分别调节到150 mS/m、350 mS/m和550 mS/m,进行抄片评价。图6显示了抄造系统电导率的变化对纸张强度的影响。

由图6可见,与传统PAM相比,新型PAM在电导率上升时纸张强度下降的幅度较小。

如上所述,通过分子结构的多支链化,可以在不提高产品黏度的同时合成高性能新型两性共聚PAM。

图6 抄造系统电导率的变化对纸张强度的影响

新型PAM在纤维上的留着性能、提高纸张强度效果等方面都比传统PAM优良。PAM用量越大其效果越显著,很适用于需要高强度的低定量纸板。在现场纸机应用中,新型PAM获得了比传统PAM可减少20%~40%用量的结果。目前该产品用户数量正在不断扩大。表3列出了针对不同纸种和纸机特性所适用的不同类型的新型PAM系列。

表3 不同类型的新型PAM的适用范围

5 表面施胶PAM的高性能化

在纸板低定量化进程中,纸张强度下降幅度最大,并且很难弥补的强度指标是环压抗压强度。低定量纸受挠曲的影响较大,因此抑制挠曲是提高环压抗压强度的有效手段,为此需要提高纸的弯曲刚性。下面介绍表面施胶PAM与纸张弯曲刚性关系的研究结果。假定纸张的构造为未渗透表面施胶PAM的纸层被夹在渗透了表面施胶PAM的纸层之间(图7),纸张整体的弯曲刚性Sb可以通过公式(1)求得。

图7 涂布纸模型图

通过涂布表面施胶PAM提高E1时对Sb的影响如图8所示。模拟方法为,制作PAM含量不同的浸渍纸,求得纸中PAM浓度与杨氏模量的关系后,假定表面施胶PAM的涂布量一定,计算出表面施胶PAM渗透到某个深度时的渗透层内的平均PAM浓度,再分别求得E1及Sb。图8的横轴渗透深度[(D-d0)/ D]表示PAM相对于纸的厚度的渗透程度。

图8 PAM渗透深度与弯曲刚性的模拟结果

由于模拟中PAM均一地分布在纸的厚度方向,当纸的表、背面的厚度方向分布分别达到15%~20%(纸张整体的30%~40%)时,Sb最大。由此说明,表面施胶PAM的渗透深度存在着最佳值,控制表面施胶PAM对纸的渗透性是提高弯曲刚性的重要因素。

表面施胶PAM的渗透性受其涂布液黏度的影响很大;而表面施胶PAM黏度受相对分子质量、离子性和聚合物构造的影响。为有效提高PAM的增强效果,需要在表面施胶PAM中导入一定数量的离子性基团。这是为了使PAM离子性基团与纸中所含的硫酸铝等离子性物质相互作用。

下面介绍在使用相同离子量的聚合物、改变其相对分子质量及构造的情况下,涂布液黏度、渗透性对抗压强度影响的研究结果。

5.1表面施胶PAM相对分子质量的影响

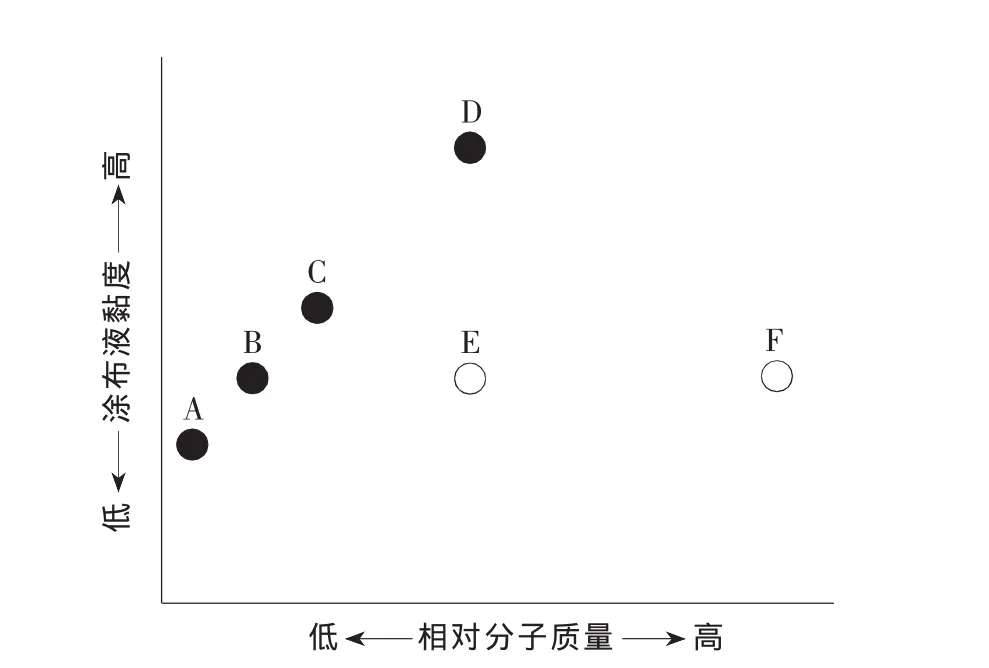

用构造相同、相对分子质量不同的表面施胶PAM样本A~D,对定量为120 g/m2的瓦楞芯纸进行浸渍,制成浸渍纸;并用实验涂布机对定量120 g/m2、幅宽800 mm的瓦楞芯纸,在涂布速度为700 m/min的条件下,进行表面施胶PAM涂布试验。图9显示了表面施胶PAM样本A~D的相对分子质量对其涂布液黏度的影响。

图9 表面施胶PAM的相对分子质量对其涂布液黏度的影响

图10显示了浸渍法(a)和涂布法(b)中表面施胶PAM的相对分子质量对纸张抗压强度的影响。

图10 浸渍法(a)和涂布法(b)中表面施胶PAM的相对分子质量对纸张抗压强度的影响

由图10(a)可见,表面施胶PAM的相对分子质量越高,浸渍纸的抗压强度提高越多。这是因为浸渍法中使用任何表面施胶PAM都能均一地分布在纸中,相对分子质量越高的表面施胶PAM,其对纸张强度提高效果越好;而对于涂布纸,由图10(b)可见,当表面施胶PAM相对分子质量达到一定值时,纸张强度反而趋于下降。这是因为随着表面施胶PAM相对分子质量的提高,涂布液黏度增加,表面施胶PAM对原纸的渗透性变差;因此,为了观察表面施胶PAM的渗透性和纸张强度的关系,下面分析了各样本对原纸的渗透性。

5.2表面施胶PAM的渗透性与抗压强度

将涂布了样本A~D的纸从表面依次切开。测定切开的纸中氮元素含量,分析表面施胶PAM从纸表面渗透的程度。图11显示了表面施胶PAM的相对分子质量对其渗透性影响。

图11 表面施胶PAM的相对分子质量对其渗透性的影响

由图11可见,表面施胶PAM的相对分子质量越高,渗透性越差。通过图9与图11的比较,表面施胶PAM从纸表面渗透达30%深度时的环压抗压强度提高幅度最大。

通过实验涂布机得到的涂布纸的环压抗压强度的表面施胶PAM的最佳深度,与表面施胶PAM的不同渗透性与弯曲刚性的关系得到的模拟结果之间存在着差异。这是由于环压抗压强度不仅来自于弯曲,表面施胶PAM在抑制纸层内部破坏方面也发挥了作用。

从浸渍纸的结果来看,可以肯定表面施胶PAM相对分子质量的提高能有效提高纸张强度;但是涂布法中涂布液的黏度由于随着相对分子质量的增加而上升,对原纸的渗透性下降,不能够充分发挥增强纸张强度的效果;因此,需要兼顾适合于提高环压抗压强度的渗透状态及通过PAM的高相对分子质量化获得纸张增强性能,为此进行了表面施胶PAM结构控制的研究。

5.3通过控制表面施胶PAM结构提高性能

通过采用PAM多支链化技术,提高支链度使其高相对分子质量化,合成出了能抑制涂布液黏度上升的样本E和F。图9同时显示了样本E和F的相对分子质量和涂布液黏度的关系。图12显示了在上述相同条件下用实验涂布机获得的抗压强度。

图12 表面施胶PAM的相对分子质量对纸张抗压强度的影响

样本E的相对分子质量虽然与样本D相同,但涂布液黏度低,与样本B相同;样本F的相对分子质量虽然比样本D高,但涂布液黏度与样本B相同,它们对原纸的渗透性与样本B相同;因此,在此次实验条件下,能够获得最佳渗透状态。如果渗透状态相同,相对分子质量越高,越能发挥纸张增强效果,特别是相对分子质量较高的样本F提高纸张强度的效果非常显著。由此可知,通过聚合物结构控制,成功开发出具有优越的纸张增强效果的高相对分子质量表面施胶PAM。该表面施胶PAM并具有在本次实验条件下实现了最佳渗透深度的黏度特性,能有效提高低定量纸板的抗压强度。

5.4高浓度涂布

表面施胶PAM的渗透性取决于涂布液的黏度,因此通过改变涂布液浓度可以控制表面施胶PAM的渗透性。在高浓度涂布时,为了达到提高环压抗压强度的最佳渗透状态,需要使表面施胶PAM的黏度进一步下降;因此合成了相对分子质量与样本F相同、涂布液黏度与样本A相同的表面施胶PAM样本G,以高2倍的涂布液浓度,制成涂布纸。表面施胶PAM样本G以高浓度涂布,在相同涂布量条件下,环压抗压强度高出30%左右,与表面施胶PAM样本F的环压抗压强度相同,见图13。

提高涂布液浓度还能减轻后段烘缸的干燥负荷,不仅提高了纸张强度,还提高了生产效率。

图13 表面施胶PAM的涂布液浓度对纸张环压抗压强度的影响

提高环压抗压强度的最佳表面施胶PAM渗透性,因涂布机、涂布液浓度、原纸品种和使用的化学品种类等各种条件的不同而不同。通过采用表面施胶PAM的结构控制技术,能够设计出适合于实际使用条件的表面施胶新型PAM。开发了各种不同涂布液黏度的表面施胶新型PAM,见表4。

表4 表面施胶新型PAM的涂布液黏度及适用范围

6 低定量纸板同时采用新型PAM浆内添加和表面施胶

通过结构控制能够提高用于浆内添加及用于表面施胶的PAM的性能;因此研究了能有效提高定量为120 g/m2纸板环压抗压强度的浆内添加和表面施胶新型PAM的二者最佳使用比例(浆内添加的新型PAM使用了牌号DS 4412,表面施胶添加的新型 PAM使用了牌号ST 5018,PAM的总用量为2%),并进行试验室评价。其结果见图14。

图14 同时采用新型PAM浆内添加和表面施胶的组合

由图14可见:浆内添加使用传统PAM(用量2%)时,环压抗压强度未能达到200 N·m2/g,而浆内添加使用新型PAM牌号为DS 4412(用量2%)时,环压抗压强度超过了200 N·m2/g;如果浆内添加(使用新型PAM牌号为DS 4412)和表面施胶(使用新型PAM牌号为ST 5018)同时采用,效果更好;当w(DS 4412)∶w(ST 5018)=0.7%∶0.5%时,取得了相当于w(DS 4412)=2%(单独采用浆内添加PAM)的环压抗压强度,由此能够降低PAM用量约40%。

虽然同时采用新型PAM浆内添加和表面施胶的最佳比例随纸机、化学品的使用及纸张特性等的不同而变化;但能够有效提高低定量纸板强度的效果是肯定的。

7 总结

新研发的具有多支链结构、高相对分子质量的PAM干强剂,无论应用于浆内添加还是表面施胶都显示了能提高低定量板纸强度的优越性能,如同时应用于浆内添加和表面施胶,则对提高低定量纸板的抗压强度更有效;其同时使用时二者的最佳比例应根据纸机、化学品的使用及纸张特性等具体情况进行优化。

(杜伟民编译)