高能微弧合金化法制备Co-40Mn涂层的组织结构

张名涛,王冠仲,郭平义

(江苏科技大学 先进焊接技术省重点实验室,镇江 212003)

高能微弧合金化法制备Co-40Mn涂层的组织结构

张名涛,王冠仲,郭平义

(江苏科技大学 先进焊接技术省重点实验室,镇江 212003)

为了改善不锈钢的高温氧化性能,有效阻止铬的扩散,使其可应用在氧化物燃料电池连接板上,采用高能微弧合金化技术在304不锈钢上制备了Co-40Mn合金化层。通过研究沉积过程中的质量转移规律,优化得到Co-40Mn合金化层的制备电压、频率和功率及沉积时间等参数。利用SEM、EDX对沉积层形貌及元素扩散进行分析,结果表明沉积层与基体形成良的冶金结合。合金化处理的不锈钢试件经800 ℃高温氧化2 h后,表面生成(CoMn)3O4尖晶石层。该尖晶石层将有效提高304的抗氧化性能,并满足氧化物燃料电池连接板使用要求。

高能微弧合金化技术;Co-Mn涂层;连接板

中温氧化物燃料电池板(SOFC)的出现使合金连接板替代陶瓷连接板成为可能。其中,不锈钢由于具有良好的热膨胀系数、导热性、导电性、力学性能且价格相对低廉等优点,可以提高燃料电池输出功率、改善燃料电池热管理、降低燃料电池成本,被广泛应用在SOFC连接板上[1-4]。然而,在SOFC高温并有氧气和燃料气体存在的工作环境中,不锈钢连接板势必会被氧化。研究表明,高温氧化层主要由氧化铬内层和Mn-Cr尖晶石外层组成[5]。铬挥发、阴极材料中毒及导电性能快速下降等问题都是由氧化铬内层导致的[6]。另外,随着SOFC不断经历热循环,氧化层附着力会下降,可能会产生裂纹或剥落[7]。为了解决上述问题,人们对基体表面进行改性或制备保护性涂层。其中,尖晶石涂层具有极大的潜力,它导电性好,热膨胀系数与 SOFC其他组件相匹配[8-9]。另外,尖晶石涂层可以有效阻止铬迁移和挥发[10]。彭开萍等人已用溶胶-凝胶法制备Li-Co复合氧化物涂层并证明其具有良好的高温耐蚀性能[11]。

高能微弧合金化技术是一种微焊接过程,它通过脉冲电流将电极材料沉积在金属基体上。其特点是晶粒细化并与基体形成冶金结合、热变形小、操作简单和成本低廉[12]。由于氧化物电击棒较脆,沉积合金电极材料于基体上,为后续氧化处理做好准备。这样不仅降低了操作难度,还会使涂层更加致密。

1 试验

304不锈钢作为基体(电沉积时作为阴极材料),试件尺寸为15 mm×15 mm×5 mm,并用水磨砂纸打磨至400号。以Co-40Mn电极棒为电沉积时阳极,其直径约为4 mm,成分为原子百分比。电沉积设备为数控型智能冷焊修补机,并配有氩气保护装置。采用精度为0.1 mg的分析天平监测沉积过程中涂层沉积量的改变。性能表征设备分别为JSM6480型扫描电镜和INCA型能谱仪。

2 结果与讨论

2.1沉积工艺参数对沉积增重的影响

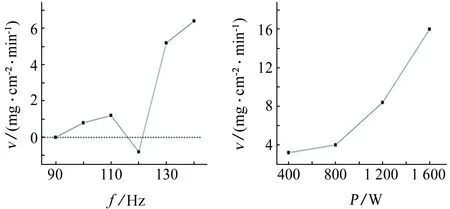

在氩气保护下(氩气流量为15 L/min),采用单一变量的方法将电极材料沉积在不锈钢基体上,分别研究时间、电压、频率、功率各工艺参数对沉积增重的影响规律,结果见图1。

(a) 时间 (b) 电压

(c) 频率 (d) 功率图1 沉积时间,电压,频率,功率等工艺参数对沉积增重的影响规律Fig. 1 Effects of deposition time (a), voltage (b), frequency (c) and power (d) on the rule of deposition weight

由图1(a)可知,沉积层质量Δm随着时间的增长逐渐增大,沉积时间为4 min时,沉积层质量达到最大值,然后稳定在最大值。若沉积时间过长,在多次放电的热应力和机械冲击作用下,沉积层会出现塌陷和碎裂[13-15]。

由图1(b)可知,随着电压的增加,增重速率v随之增加。因为沉积电压的增大,脉冲放电能量也随着增大,电极熔融速度变大,一次转移的电极材料量增大。

由图1(c)可知,在频率为90 Hz时,增重速率v为零,随着频率的增加,增重速率小幅度上升。约在115 Hz时,增重速率为零,然后转为失重(即基材质量向电极棒转移),120 Hz后迅速上升。可见,电极材料与不锈钢间的质量传递是相互的。

由图1(d)可知,增重速率v随着功率的增加而逐渐增加。随着功率的增大,脉冲放电能量增大,一次转移的电极材料体积增大。然而沉积功率过大,热输入过大会严重降低沉积层的质量并且导致电极棒过热发红。

由此可见,除沉积时间外,频率、功率、电压都是通过控制脉冲能量而影响沉积层增重速率。为保证沉积层的质量,将最佳工艺参数选定为:时间为4 min,电压为195 V,频率为110 Hz,功率为800 W,氩气流量为15 L/min。

2.2电极、沉积层的结构与形貌

图2为Co-40Mn电极材料的组织形貌。由图2可见,电极材料呈现出分布均匀并且尺寸一致的柱状组织。另外,由电子探针区域分析得到电极材料的化学成分,锰、钴分别为34.3%,65.57%(原子分数)。

图2 Co-Mn合金电极材料的组织形貌Fig. 2 Morphology of Co-Mn electrode

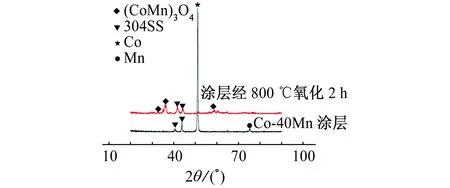

在各种Mn1+δCo2-δO4组成中Mn0.5Co2.5O4和MnCo2O4表现为立方尖晶石结构,并且在面心立方结构中锰占据八面体间隙位置,钴占据八面体和四面体间隙位置。然而,Mn2.5Co0.5O4表现为四角尖晶石结构。当δ=0.5时,Mn1.5Co1.5O4尖晶石成为双相材料,同时包含立方和四角结构相。在850 ℃下,Co-6.5% Mn(质量比,下同)合金氧化形成多孔的中间层和致密的外层,氧化产物为立方NaCl结构的富钴固溶体CoO-MnO;与低锰合金不同,Co-23.72% Mn合金氧化生成的尖晶石相弥散在立方氧化固溶体中,氧化膜中含有相当量的Mn,约为20%~23%,而低锰合金仅为5%~6%;Co-46.19% Mn的氧化产物随氧化时间而变化,2 h以内,氧化膜为单层,主要成分为锰的氧化物和少量钴的氧化物,5 h时内层转变为连续的尖晶石薄层Co3O4-Mn3O4,并且外层锰被大量损耗[14]。本次采用的Co-40Mn电极棒为Co-38.32% Mn,其成分介于Co-23.72% Mn(质量比%)和Co-46.19% Mn(质量比%)之间,在800 ℃空气中氧化2 h并经XRD分析,其氧化膜为(CoMn)3O4尖晶石。

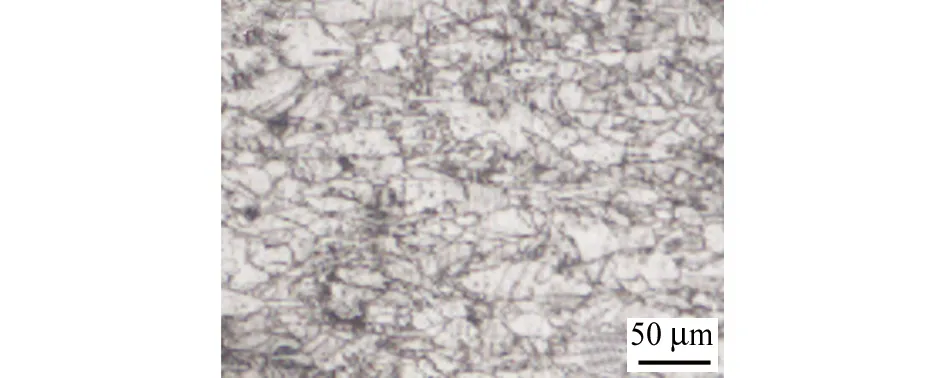

按已确定的沉积参数,在不锈钢上沉积Co-40Mn涂层,得到的涂层经细磨、抛光、用质量浓度为10%的FeCl3溶液进行刻蚀,最后在光学显微镜下观察,见图3。

图3 Co-40Mn沉积层的光学显微形貌Fig. 3 Optical micro-morphology of the as-deposited Co-40Mn coating

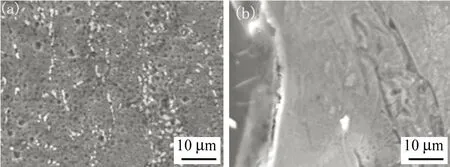

图4为沉积层的SEM图片。图4(a)表面有少量气孔出现,气孔与电火花沉积的“溅射”机理有关,金属液滴快速冷却使其包围的空气未完全逸出而形成气孔。图4(b)截面图显示涂层良好地粘附在不锈钢基体上,未出现贯穿性裂纹和内部气孔。

(a) 表面形貌 (b) 截面形貌图4 Co-40Mn沉积层的SEM图像Fig. 4 SEM images of the as-deposited Co-40Mn coating (a) surface morphology (b) cross-sectional morphology

图5 截面主要元素线性扫描图像Fig. 5 EDX line-scan of major elements at cross-section

采用EDX对截面进行线性扫描,结果见图5。由图5可见,界面处的特征表现为铁、铬元素含量突然大幅度上升,锰、钴元素含量突然下降至很低。涂层厚度约为60 μm,不同沉积位置沉积厚度会有一定变化,因为电火花沉积表面是由多次脉冲放电所形成的放电凹坑和沉积点所构成的。

在沉积层内,钴和铁的含量相对较高,因此,讨论Co-Fe合金的高温氧化行为显得很必要。P.Mayer等[15]已对温度1 200 ℃、氧分压102~106Pa条件下Co-Fe合金(含70% Fe)的氧化性能做了探究,研究结果显示氧化动力学曲线受金属扩散控制;氧化产物为单相或双相的(CoFe)O,并且在其内部有( CoFe )3O4尖晶石产生。因此,涂层在高温氧化过程中除了生成致密的MnCo2O4尖晶石薄层外,还有可能生成( CoFe )3O4保护层。

图6为Co-40Mn涂层及其经800 ℃氧化2 h的XRD分析结果。Co-40Mn涂层经过800 ℃氧化处理2 h生成了(CoMn)3O4尖晶石相,并且304SS基体的衍射峰有所减弱,这表明尖晶石保护层有效覆盖了基体。

图6 Co-40Mn涂层及其经800 ℃氧化2 h的XRD图谱Fig. 6 XRD patterns of Co-40Mn coating and oxidized in 800 ℃ air for 2 h

3 结论

采用高温微弧合金化技术在304不锈钢上沉积了Co-40Mn合金化层,反复试验确定了最佳沉积工艺参数如下:时间4 min,电压195 V,频率110 Hz,功率800 W,氩气流量15 L/min。SEM、XRD数据显示沉积层表面均匀一致,并与基体形成良好的冶金结合。沉积层的成分及比例为后续的高温氧化成尖晶石保护层提供了充分准备,将极大程度地改善304SS的抗氧化性能。

[1]YANG Z,WEIL K K S,PAXTON D M,et al. Selection and evaluation of heat-resistant alloys for SOFC interconnect applications[J]. Journal of the Electrochemical Society:A,2003,150(9):1188-1201.

[2]RUFNER J,GANNON P,WHITE P,et al. Oxidation behavior of stainless steel 430 and 441 at 800 ℃ in single (air/air) and dual atmosphere (air/hydrogen) exposures[J]. International Journal of Hydrogen Energy,2008,33(4):1392-1398.

[3]HAMMER J E,LANEY S S J,JACKSON R W,et al. The oxidation of ferritic stainless steels in simulated solid-oxide fuel-cell atmospheres[J]. Oxidation of Metals,2007,67(1/2):1-38.

[4]潘红涛,徐群杰,云虹,等. 质子交换膜燃料电池用不锈钢双极板的腐蚀与表面改性研究进展[J]. 腐蚀与防护,2011,32(8):585-590.

[5]YANG Z. Recent advances in metallic interconnects for solid oxide fuel cells[J]. International Materials Reviews,2008,53(1):39-54.

[6]FONTANA S,AMENDOLA R,CHEVALIER S,et al. Metallic interconnects for SOFC:Characterisation of corrosion resistance and conductivity evaluation at operating temperature of differently coated alloys[J]. Journal of Power Sources,2007,171(2):652-662.

[7]CABOURO G,CABOCHE C,CHEVALIER S,et al. Opportunity of metallic interconnects for ITSOFC:Reactivity and electrical property[J]. Journal of Power Sources,2006,156(1):39-44.

[8]QU W,JIAN L,HILL J M,et al. Electrical and microstructural characterization of spinel phases as potential coatings for SOFC metallic interconnects[J]. Journal of Power Sources,2006,153(1):114-124.

[9]PETRIC A,LING H. Electrical conductivity and thermal expansion of spinels at elevated temperatures[J]. Journal of the American Ceramic Society,2007,90(5):1515-1520.

[10]CHEN X,HOU P Y,JACOBSON C P,et al. Protective coating on stainless steel interconnect for SOFCs:Oxidation kinetics and electrical properties[J]. Solid State Ionics,2005,176(5/6):425-433.

[11]彭开萍,陈文哲,钱匡武. 锂钴复合氧化物涂层的高温耐蚀性能[J]. 腐蚀与防护,2005,26(6):234-236.

[12]郭平义,曾潮流,邵勇. 高能微弧制备NiAl微晶合金化层的结构与抗蚀性能[J]. 材料热处理学报,2010,31(11):149-154.

[13]王建升. 电火花沉积及其合金化[D]. 昆明:昆明理工大学,2004.

[14]GESMUNDO F,NANNI P,WHITTLE D P. High temperature oxidation of Co-Mn alloys[J]. Corrosion Science,1979,19:675-691.

[15]MAYER P,SMELTZERT W W. The kinetics and morphological development of oxide scales on cobalt-iron alloys (0-70% Fe)at 1 200 ℃[J]. Oxidation of Metals,1976,10(5):329-339.

Structural Characteristics of Co-Mn Coating Prepared by High Energy Micro-Arc Alloying Process

ZHANG Ming-tao, WANG Guan-zhong, GUO Ping-yi

(School of Material Science and Engineering, Jiangsu University of Science and Technology, Zhenjiang 212003, China)

To improve the high-temperature oxidation resistance of stainless steel, restrict Cr migration effectively and make it applied to solid oxide fuel cell (SOFC) interconnect, Co-Mn alloying layer was prepared on 304 stainless steel (304SS) by high-energy micro-arc alloying (HEMMA). The most available deposition parameters, such as voltage, frequency, power and time, were gotten by studying the mass change regulation vs every parameter, respectively. The morphology and element analysis of the deposited-coating tested by SEM and EDX showed that the Co-40Mn alloying layer bonded well to the substrate. A (CoMn)3O4spinel layer was developed on the surface of the coated-304SS sample after 800 ℃ high temperature oxidation for 2 h, which will increase the oxidation resistance of 304SS effectively and satisfy the requirement of SOFC interconnect.

high-energy micro-arc alloying (HEMMA); Co-Mn coating; interconnect

10.11973/fsyfh-201510003

2014-10-20

国家自然科学基金(51201073); 江苏省高校优势学科建设工程项目

郭平义(1979-),副教授,博士,从事高温耐蚀导电涂层研究,15052919636,pingyguo@gmail.com

TG174.44

A

1005-748X(2015)10-0914-04