供需双方数量差异的原因

吴绍军

(巢湖市宏鑫混凝土有限公司)

供需双方数量差异的原因

吴绍军

(巢湖市宏鑫混凝土有限公司)

本文从多方面考虑影响混凝土在生产运输施工过程中,哪些环节会产生数量的损耗,分析产生的原因。

混凝土;数量;原因;损耗

混凝土公司货数量总与施工方存在较多的不同,且施工方总是在亏损方量,认为混凝土拌站在偷工减料。排除人为因素,笔者认为有以下几点:

1 设备的原因

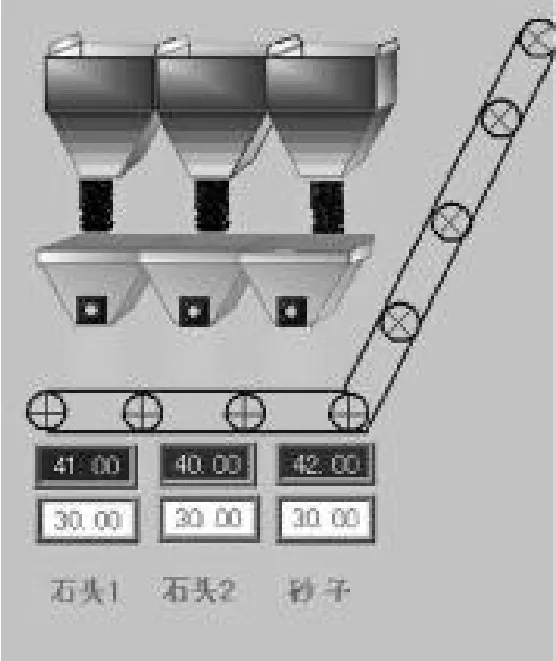

现代混凝土生产都采用自动化控制,静态计量,存在一个计量落差值,如图1所示:在最上面的料斗是暂存仓,存放还没有称量的材料,下面的料斗即是材料称,当仓门打开,开始计量时,材料从料仓下落到计量称的过程中,存在下落的一个动能,使称出的数量存在一个差异,称之为落差。在搅拌站的称量系统中,为了减小这个差异,采取了以下几个措施:①在系统中设定一个落差,落差设定小时,则称量越准确;但是落差设定小时,严重影响生产率。②采用二次补偿称料,当第一次称料结束,如有不足,打开精称仓门,进行第二补料。例如我们设定生产配比,石子每方用量是1050kg,一次生产3方,则需要称量3150kg,当第一次仓门打开计量,因冲击落差的存在,系统采集到的数据达到停止称料,数量会有所变化,当达到计量误差的范围内,则不再进行第二次补料;若超出误差,则进行第二次补料。补料时,仓门只打开1/4或1/2,下料较慢,当达到误差范围即停止称料。由以上因素中,可以看出,由此产生的误差,负误差的概率偏大。一条生产线有八台称计量,假如一车混凝土的生产时,碰到全是负差的生产时,数量将产生较大的差异(见图2)。

图1

2 运输车辆

搅拌运输车辆每天在运输任务完成后,或在运输一定的时长后,都需要清洗,对搅拌车的罐体在每天的第一车运输时,都会在运输车辆罐体上粘结部分混凝土,笔者经过多次称重试验,基本上在200kg左右,最多的有500kg。此种现象表现为每天的第一车混凝土,随后的运输中,这种现象基本上就不存在。

图2

图3

3 泵差

现代混凝土都是在流动性混凝土,施工追求速度,讲究工期,在施工的过程中都使用混凝土泵,在泵送混凝土的过程中,放料过快,堵泵,泵管破裂等都会形成混凝土的浪费。这一部分浪费的混凝土可以有一个明确的数量,这个数量关健谁来认这一部分的损失。还有就是泵送管道,会有一定的混凝土在管道中,根据长短,混凝土量就会有不同。

图4

图5 搅拌站运行示意流程图

图6

4 磅差

生产计量采用的称较小,多次计量,每条生产线共有八台称来称量,每台称的称量范围,精确度,误差值都是不同的;但生产完成后检验时,多数都使用150t的地磅,这种地磅是由三段十二个传感器组成,而搅拌车在过磅时,只能在磅称的二段上用,这就产生了前后二段的误差。另外运输车辆在毛重与皮重上也存在误差,此误差随机。

综上所核述,商品混凝土搅拌站所生产的混凝土,到达施工现场,总是存在的负差,就造成了工地现场亏方。但在相关标准中,只对生产计量设备的误差进行了规定,造成了商品混凝土站和施工方相互之间容易产生纠纷的焦点,且不易解决。

[1《]混凝土搅拌站(楼)》(GB/T10171-2005).

[2《]预拌混凝土》(GB/T14902-2013).

TU755

A

1673-0038(2015)07-0109-02

2015-1-26

吴绍军,工程师,从事混凝土的应用及生产试验工作。