智能温控技术在航天器部件常压高低温试验中的应用

左 洋,杨耀东,宋 杰,李秀杰,王 晶,赵杨杨

(1.北京卫星制造厂,北京 100190;2.北京卫星环境工程研究所,北京 100094;3.哈尔滨工业大学航天学院,哈尔滨 150001)

智能温控技术在航天器部件常压高低温试验中的应用

左洋1,杨耀东1,宋杰1,李秀杰1,王晶2,赵杨杨3

(1.北京卫星制造厂,北京100190;2.北京卫星环境工程研究所,北京100094;3.哈尔滨工业大学航天学院,哈尔滨150001)

在航天器部件常压热试验中,当试验间环境温度变化时,就会引起部件关键部位不能正常运行。通过对转移机构进行热计算与控温系统的热设计,采用PID控制方式实现了在常压高低温试验中对产品关键部位的智能热控,满足了产品控温精度要求。最后介绍了智能热控技术在常压高低温试验工况中的应用,对后续型号实验具有借鉴和指导意义。

智能;温控;大气压下高低温试验;常压高低温;PID控制

0 引言

常压高低温试验是为了验证着陆探测器转移释放机构、展开式热辐射器等关键产品在空间高低温条件下展开性能,在地面进行常压高、低温模拟试验,以评价其在一定的温度条件下贮存和使用的适应性。为了模拟外空间环境,验证转移机构某产品组件承受在轨温度条件的能力,确定其关键组件的常压低温展开和转移试验,确保其在轨的正常工作,转移机构关键部位必须在地面进行常压高低温试验。为了防止在常压低温展开试验时,由于低温结霜造成产品关键部组件产生卡死等失效现象,影响各部件的正常工作,需对各部组件实施有效热控。结合常压高低温试验装置的特点和产品控温目标,对航天器部组件进行理论热分析,设计加热片的热参数,并选用适合的控温材料实施热控,采用PID热控制方式进行温控。PID控温模块通过对航天器部组件这个被控模型的辨识,根据输入的温差参数,提供出合适的电参数,在电测过程中与目标温度相比较,进行参数自整定,以达到较高的控温精度,实现在常压高低温试验中对产品部分关键部位的智能性温控[1-2]。

1 常压高低温试验及热控难点分析

1.1常压高低温试验设备简介

常压高低温试验装置是为了验证着陆探测器转移释放机构、展开式热辐射器等产品的高低温展开性能试验需求而设计的地面试验装置,也可用于航天器其它仪器仪表、电子设备、材料等进行高、低温试验,以评价其在一定的温度条件下贮存和使用的适应性。

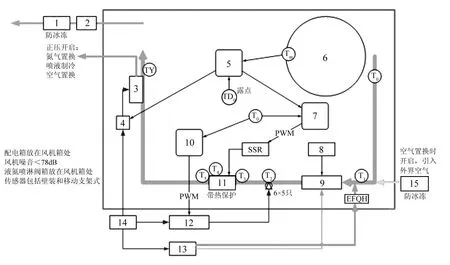

该试验装置为一个具有高低温交变功能、能够永久使用的大型常压高低温试验设备。在设计过程中,依据相关的设计规范,考虑了产品安全、人身安全和防火措施等安全要求,从材料的选择、支撑结构强度与连接方式、制冷系统、除湿干燥装置、加热装置、自动控制设备、操作流程及过程监控与自动保护等环节进行详细的分析与设计。图1为常压高低温试验装置原理框图。

图1 常压高低温试验装置原理框图

试验开始时用干燥氮气对试验装置内的空气进行置换,当达到环境的露点时停止通干燥氮气,开启通向铝排液氮的阀门,利用铝排将试验装置中剩余的水蒸气除掉,进一步保证试验装置除湿的可靠性。当露点达到预设值的时候,系统启动降温,开启液氮喷头,通过开启不同的液氮阀门来控制液氮喷淋量以得到要求的试验温度,达到某种动态平衡并保持恒温恒湿的试验环境。为了达到较高的控温稳定度,同时使用电加热器进行精准控温。在试验温度由低温向高温升温过程中,采用电加热的方式。但同时需要开启氮气注入,以保证装置内维持一定程度的正压。防止外部湿空气倒灌。

1.2试验要求

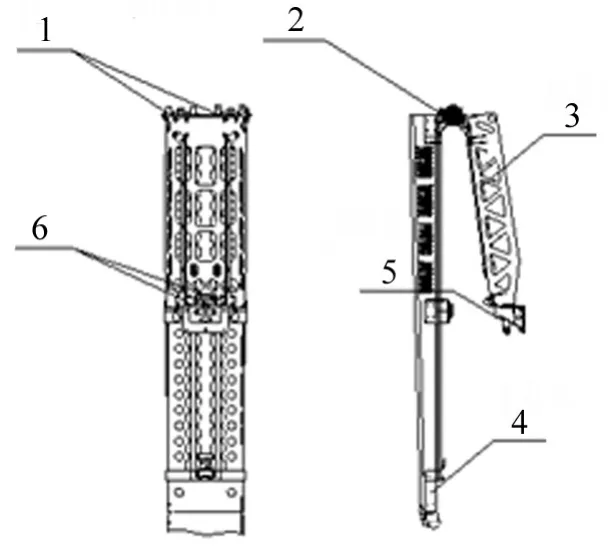

1.2.1悬梯低温展开试验控温要求

在低温展开试验中,悬梯布置1个控温回路,要求温控点G工作时最低温度为-40℃。可按控温下限控制,且满足工作温度区间要求。控温点G在产品中的位置如图2所示。

图2 悬梯温度控制点位置示意图

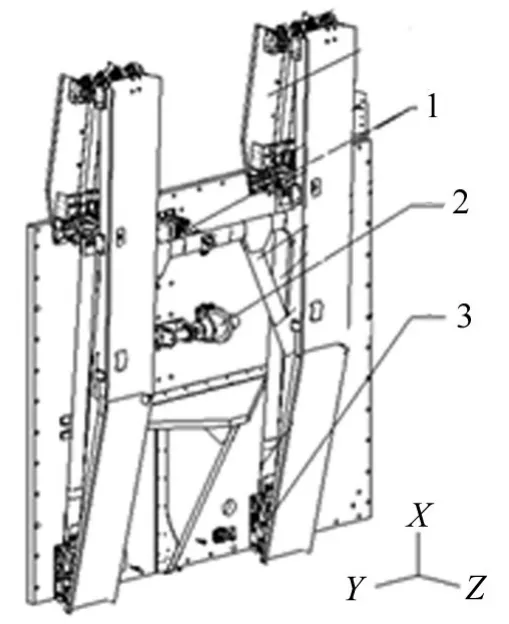

1.2.2低温转移试验控温要求

在低温转移试验中,转移机构共布置3个控温回路,要求:

(1)温控点1工作时最低温度为-40℃;

(2)温控点2工作时最低温度为-40℃;

(3)温控点3工作时最低温度为-50℃。

以上温度控制按下限控制,且满足工作温度区间要求。控温点在产品中的位置如图3所示。

图3 转移机构温度控制点位置示意图

1.3热控难点分析

转移机构低温转移和展开试验在常压高低温试验装置内进行,试验的主要目的是验证部件初样产品在低温常压环境下的工作能力,其热控难点主要包括以下几个方面:

(1)当采用液氮降温,试验间温度逐渐下降并达到下限温度(目标温度)时,如何通过热控措施保证产品关键部位的温度,确保产品的正常工作。

(2)如何根据温度采集结果与温度设定值对比,控制程控电源输出,如何减少操作者试验过程中依据手动控温的实际情况进行实时调整的控温风险,实现操作者一次性输入控温参数,测控温系统通过参数自整定,输出合适的电压和电流值,达到智能控温需求。

(3)如何提高控温精度,满足产品的关键部位的控温需求。

2 转移机构低温展开及转移试验控温设计方案

试验内部为氮气环境,试验过程中试验间内降温目标为零下70℃以下。根据热控需求并结合常压高低温试验装置的特点,对航天器部件进行热计算,设计加热片的热参数,并选用适合的控温材料进行热控实施,采用PID热控制方式进行温控。

2.1转移机构低温展开及转移试验热计算

考虑试验过程中试验间内降温目标和控温误差,计算取室内氮气温度为-80℃左右,取与控温部件连接的结构温度为-70℃左右。为了减小热传导,降低控温回路功率,对所有需要控温的部件采用多层隔热材料进行包覆,隔热材料的导热系数为0.04 W/(m·K)。温控点G工作温度为-40~+40℃,按照下限温度控制且满足工作温度区间的要求,设置控制温度范围为-35~-30℃。按照温控点G维持-30℃计算需要的加热功率。温控点G与安装面之间干接触,取传热系数为200 W/(m2·K),先计算出接触传热量;为了减小对流传热,对温控点G包覆聚氨酯泡沫塑料。包覆厚度决定了包覆体与环境的对流换热量,以包覆体对流传热Q2等于包覆层导热量Qcond作为判据,通过迭代计算包覆后的传热量。温控点G总传热量为对流传热量和接触传热量之和,考虑25%的设计余量,可以计算出控温功率为7.68 W,同时需要对温控点G包覆1 cm厚的聚氨酯泡沫塑料[3-4]。

依据以上设计思路,我们可以计算出温控点2的控温功率为18.25 W,并需对其包覆3 cm厚的聚氨酯泡沫塑料;温控点3的控温功率为11.86 W,并需对其包覆1 cm厚的聚氨酯泡沫塑料。

2.2转移机构低温展开及转移试验热控设计方案

2.2.1加热片热控设计

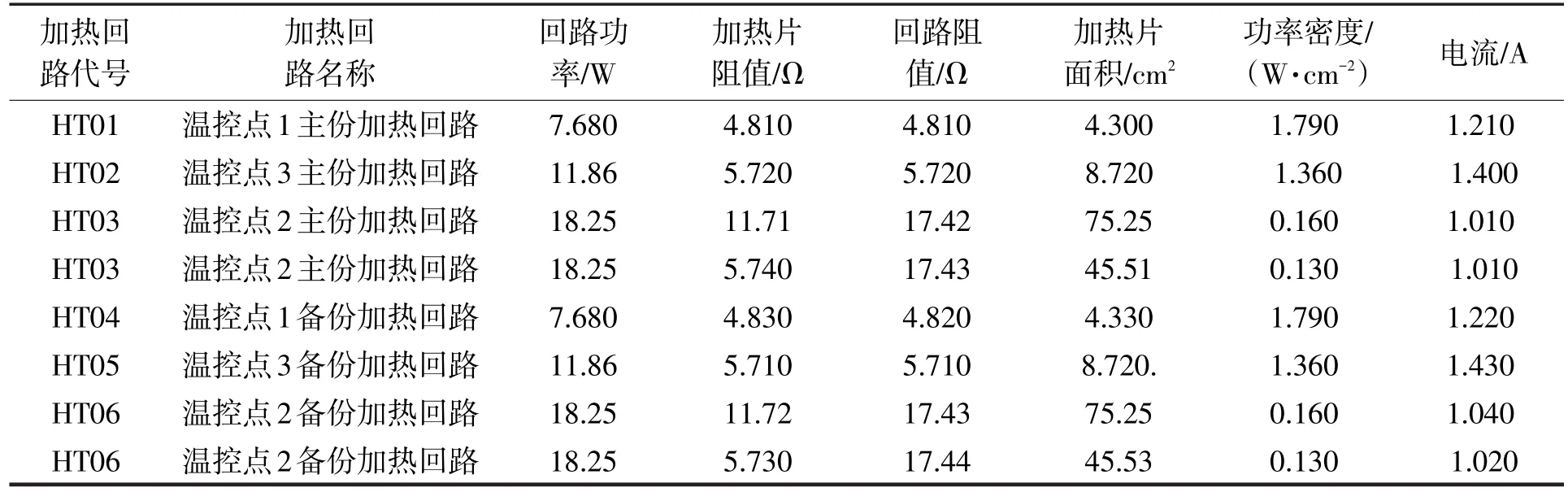

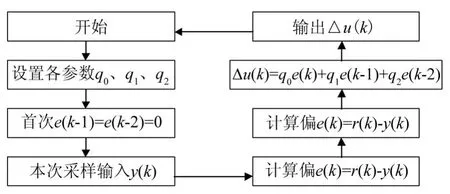

根据前面的计算,各部件的加热片设计参数如表1所列,加热片安装位置和连线现场指定。控温使用主份回路,备份回路在试验中备份。试验前加热回路测试电流不能大于下表电流值的30%左右。

2.2.2隔热材料

试验件需要包覆隔热材料的部件有:温控点1(G)、温控点2、温控点3。隔热材料的厚度至少为1 cm。为防止隔热材料脱落粉尘污染试件,在隔热材料两面使用单面带胶的镀铝聚酯膜粘贴。

2.3智能性PID控温模块的优化设计

采用智能PID控温模块进行控制,并根据工程经验对控温模块进行优化设计,实现了控温过程的自动化。

2.3.1PID控制技术原理

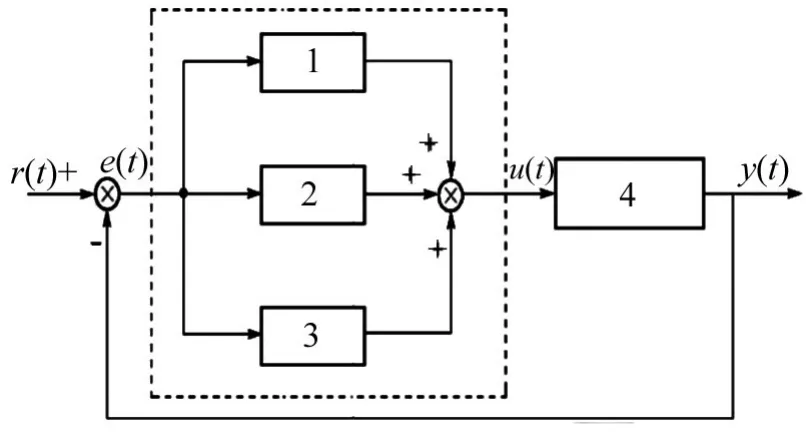

PID控制是根据系统的被调量实测值与设定值之间的偏差,利用偏差的比例、积分、微分三个环节的不同组合计算出对被控对象的控制量,通过航天器进行控制,图4为PID控制系统的原理图。

表1 各部件的加热片设计

图4 PID控制系统的原理图

图4中虚线框内的部分是PID控制器,其输入为设定值r(t)与被调量实测值y(t)构成的控制偏差信号e(t):

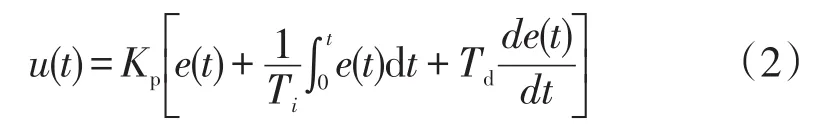

其输出为该偏差信号的比例、积分、微分的线性组合,也即PID控制律。

式中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。

PID控温模块主要采用增量型算法,其控制算法的流程图如图5。因为不需做累加,计算误差后产生的计算精度问题,对控制量的计算影响较小;增量型算法得出的是控制增量,误动作影响小,必要时通过逻辑判断限制或禁止本次输出,不会影响系统的工作;增量型算法易于实现手、自动的无扰动切换[5-6]。

图5 增量式PID控制算法流程图

常压高低温装置PID控温模块通过对控温回路这个被控模型的辨识,根据输入的温差参数,提供出合适的电压、电流值,在电测过程中与目标温度相比较,进行参数自整定,以达到较高的控温精度,进而实现产品控温部位的精确控温。

2.3.2PID控温模块控制参数的优化设计

PID控温模块通过根据系统的被调量实测值与设定值之间的偏差,利用偏差的比例、积分、微分三个环节的不同组合对被控模型进行控制。

结合常压高低温装置测控温系统的特点,比例增益P表示在温度设定值范围内的比例动作,当温度越高,功率越小;温度越低,功率就越大,功率的设定值依据温度偏差值和比例区间的大小。积分环节I也是一种比例,是温度偏差值的累积值与设定的一个值之间的反比关系。微分时间D是温度变化快慢跟功率的比值,当温度上升的太快时,就可以降低功率,以阻止温度上升过快。常压高低温装置中智能性PID控温模式中各参数确立的具体步骤如下[5-6]:

(1)确定比例系数Kp

系统采用纯比例调节确定比例系数Kp。比例系数Kp由0开始逐渐增大,直至系统出现振荡;再反过来逐渐减小比例系数Kp,直至系统振荡消失。记录此时的比例系数Kp,设定PID的比例系数Kp为当前值的60%左右。

(2)确定积分时间常数Ti

设定一个初始的积分时间常数Ti,然后逐渐减小Ti,直至系统出现振荡,然后逐渐增大Ti,直至系统振荡消失。记录此时的Ti,设定PID的积分时间常数Ti为当前值的1.5倍左右。

(3)确定微分时间常数Td

微分时间常数Td与确定Kp的方法相同。

结合系统空载、带载联调的多次测试数据和经验,定量地计算出常压高低温装置这个被控模型的特性参数,可以预先设置并将控温模块的PID参数默认值设定为ΔKp、ΔKi和ΔKd。常压高低温装置智能性PID控温模块能够实现根据单个或者多个温度采集计算结果与温度设定值对比,控制单台或者多台程控电源输出[7-8]。

3 转移机构低温展开及转移试验控温试验

本次部件低温展开及转移试验测控温中,试验人员根据热控技术文件制定各测温控温回路节点表,并负责测控温过程中热控实施,包括热电偶和加热片的粘贴、测控温线路的搭接和电装工作、产品控温部位的包覆、产品测控温过程的监测等方面。

3.1热控系统节点表

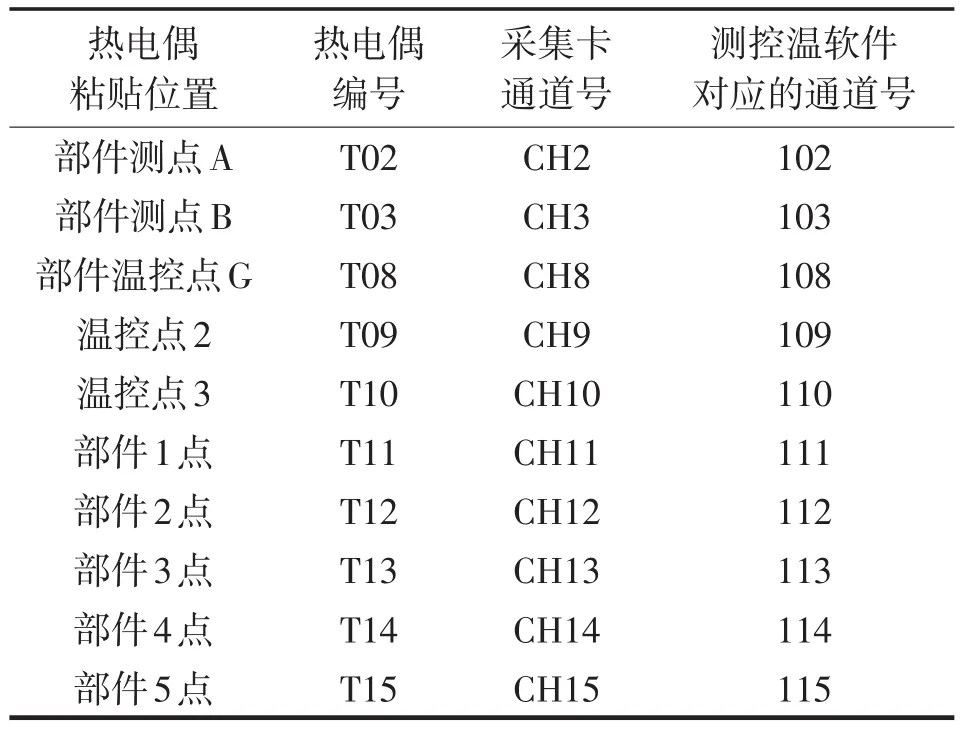

本次试验共分两个工况,测温回路各节点如表2所列。

表2 部件测温回路节点表

3.2试验结果

根据前面的热计算和热控实施通过主动和被动热控达到精确控温的目的。热控系统软件部分使用的是地面测控温系统软件,根据优化设计后的技术要求,软件采用SQLite作为底层数据支持,并进行了相关修改和完善。新版软件在开关控制的基础上增加了增量式PID控制,比例、微分和积分的设置采用电测过程中辨识被控模型,通过科恩·库恩方法进行参数自诊定,从而提供出合适的PID控制参数。

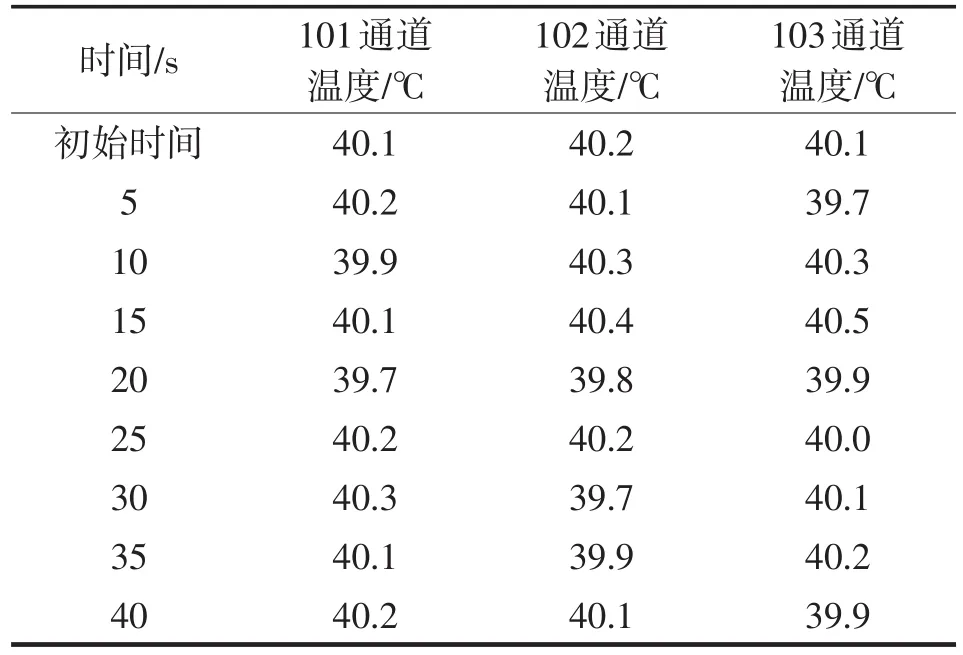

控温模块电测过程中能够识别出常温条件下测点的连接是否正常,并提供出合适的PID控制参数。表3为测试试验中当目标温度为40℃的前提下,2 701数据卡采集到的三个测温通道(101、102、103通道)某段控温区间在一定时间间隔内的PID控温结果,电测过程中PID自整定参数ΔKp为1,ΔKi为0.1,ΔKd为0.15。从表中可以明显看出各通道的测温数据稳定,101通道最大正偏差为0.3℃,最大负偏差为0.3℃;102通道最大正偏差为0.4℃,最大负偏差为0.3℃;103通道最大正偏差为0.5℃,最大负偏差为0.3℃。各个通道控温精度均达到或优于±0.5℃。

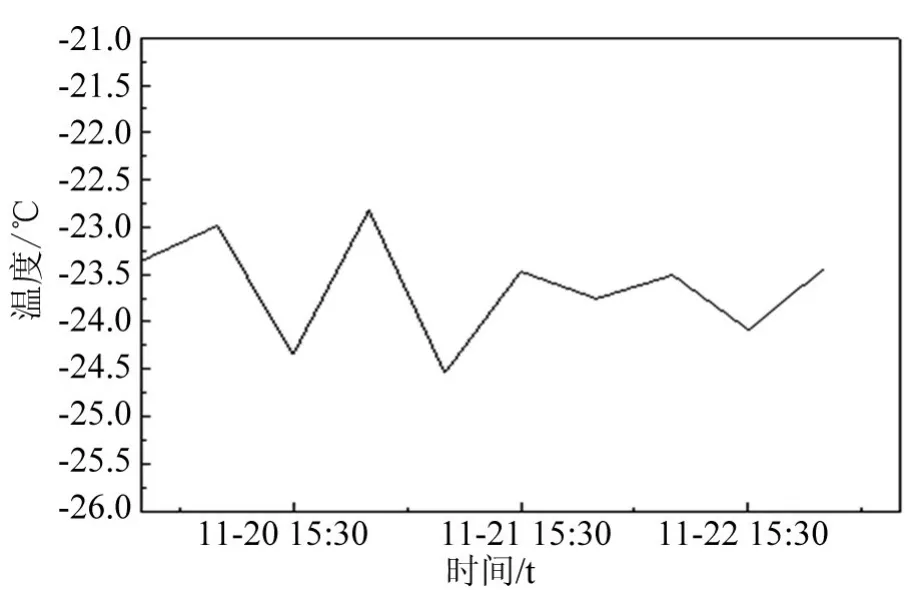

图6为常压高低温试验工况中某一测温周期内控温点3的温度控制曲线。从图中可以明显看到控温点3在这一试验周期内温度数值均在-50℃以上,符合了设计要求,满足根据单个或者多个温度采集计算结果与温度设定值对比,控制单台或者多台程控电源输出的目的,区间内测控温数据完整、准确,满足了试验要求。

表3 PID控温模块测温通道的控温数据表

图6 温控点3在工况中的温度控制图

4 结束语

智能热控技术从技术上实现了降温阶段对产品关键部位的温度控制,根据采集计算结果与温度设定值对比,控制程控电源输出,实现了从传统开关式控温到跟踪式控温方式的转变,控温参数输入后,控温系统通过参数自整定,输出合适的电压和电流值,不仅实现了控温过程的自动化,而且大大提高了控温精度;不仅满足了关键型号控温要求,而且为后续型号常压高低温试验提供了技术上的保障,对后续型号实验具有较强借鉴和指导意义。转移机构试验过程中试验装置内热控系统运行正常,测温点数据准确,控温点温度均满足大纲要求。常压高低温装置智能型PID控温模块的优化设计,满足了转移机构中关键部位的控温精度各项要求,测温和控温数据完整、准确,为可靠性鉴定试验提供了重要的技术参数。

[1]范含林.航天器发展对热控制技术的需求分析[J].航天器工程,2010,19(1):7-11.

[2]向艳超,吴艳,邵兴国.深空探测器热控系统设计方法研究[J].航天器工程,2007,16(6):82-86.

[3]侯增祺,胡金刚.航天器热控技术[M].北京:中国科学技术出版社,2007:3-12.

[4]李鹏,王胜勇,卢家斌.PI参数混合整定法在闭环矢量控制系统中的应用[J].智能系统学报,2013,8(5):446-452.

[5]杜贞斌,胡寿松.一类复杂非线性系统的模糊控制[J].控制理论与应用,2008,25(4):780-782.

[6]刘涵,刘丁.基于支持向量机的参数整定-PID非线性系统控制[J].控制理论与应用,2008,25(3):468-474.

[7]唐小伟.开式节流制冷技术在局部环境温度控制中的应用研究[J].真空与低温,2010,16(4):223-226.

[8]杨建斌,张文瑞,柏树,刘玉魁.面源红外定标黑体控温热分析[J].真空与低温,2011,17(1):23-27.

APPLICATION OF INTELLIGENT TEMPERATURE CONTROL TECHNOLOGY IN THE EXPERIMENT UNDER ATMOSPHERIC PRESSURE AND HIGH/LOW TEMPERATURE FOR COMPONENTS OF SPACECRAFT

ZUO Yang1,YANG Yao-dong1,SONG Jie1,LI Xiu-jie1,WANG Jing2,ZHAO Yang-yang3

(1.Beijing Spacecrafts,Beijing100190,China;2.Beijing Institute of Spacecraft Environment Engineering,Beijing100094,China;3.Institute ofAstronautics,Harbin Institute of Technology,Harbin150001,China)

When the temperature in the laboratory changes,there is very real possibility that components of spacecraft can’t work well in the thermal experiment.Through the theoretical thermal calculation of key components of the product for the transfer product,and thermal design of the temperature control material and heating pieces were designed,then PID thermal control was achieved to meet the intelligent thermal control of key components of the products in the experiment under atmospheric pressure and high/low temperature.This Optimal design of intelligent temperature control module can meet the accuracy requirements of components of spacecraft.This article also introduces the successful applications of intelligent thermal control technology in the experiment under atmospheric pressure and high/low temperature for components of spacecraft,and has a strong reference and guidance for subsequent model experiments.

intelligent;temperature control;the experiment under atmospheric pressure and high/low temperature;atmospheric pressure at high and low temperature;PID control

V44

A

1006-7086(2015)02-0113-06

10.3969/j.issn.1006-7086.2015.02.012

2015-01-20

左洋(1985—),男,硕士,工程师,从事航天产品的化学分析工作。E-mail:zuoyangsky@163.com。