超声外场对7085铝合金基体组织及第二相的影响

黄明哲,李晓谦,蒋日鹏,宁佳杰

超声外场对7085铝合金基体组织及第二相的影响

黄明哲,李晓谦,蒋日鹏,宁佳杰

(中南大学机电工程学院,高性能复杂制造国家重点实验室,湖南长沙,410083)

采用光学显微镜(OM)、扫描电镜(SEM)和电子探针(EPMA)等技术研究超声外场对7085铝合金基体组织以及第二相组织的影响规律。研究结果表明:与未施加超声外场的铸锭相比,经过超声外场处理的铸锭中呈现出大量尺寸细小、分布均匀的等轴晶组织,平均晶粒粒径减小到176 μm,Zn和Mg在基体中的固溶度分别提高22%和54%;超声外场下,第二相组织的形貌和尺寸也得到很大的改善,失去长条状和针状的特征,呈现出细小弥散的第二相组织,θ+T共晶组织平均长度减少20%,Al3Fe相平均长度减少32%,Mg2Si相平均长度减少45%,Al3Fe相和Mg2Si相中的合金元素部分被固溶到基体组织中。

7085铝合金;超声;凝固;基体组织;第二相

7XXX系合金是可热处理强化的超高强铝合金,由于它具有较高的屈强比和比强度、较高的断裂韧性和优良的耐腐蚀性能等优点,该系合金广泛应用于航空航天领域,并成为这个领域中最重要的结构材料之一[1]。7085铝合金是美国Alcoa公司于2002年开发的具有高淬透性、高强、高损伤容限的新一代先进铝合金,该合金目前已被用作波音787飞机和空客A380大型飞机的翼梁和起落架等重要承力构件[2]。但是由于7085铝合金的高合金化,其凝固过程中会形成粗大的第二相化合物,而这些粗大的第二相通常是造成半连续铸造过程中铸锭开裂的主导因素;此外,这些粗大的化合物在后续的变形加工中具有遗传效应,极易成为应力集中和裂纹萌生之处,对铝合金的断裂韧性、疲劳性能和应力腐蚀性能均有显著的不良影响。第二相的体积分数、尺寸、形态、分布及均匀性对合金材料的综合性能有显著影响,改善第二相的形貌特征,减小第二相的平均尺寸,并使之分布均匀,这将有利于提高合金材料的综合性能[3]。因此,优化铸造工艺,开发先进的铸造技术,改善铸锭的基体组织和第二相组织,对提高铸锭的成品率具有重要意义。研究发 现[4−5],在铝合金凝固过程中施加超声外场会有效地细化-Al组织,并使晶粒形貌由树枝晶向等轴晶转变,但是目前人们对于超声外场下第二相的形貌尺寸变化研究甚少。为此,本文作者制备未施加超声和施加超声2种不同方案的7085铝合金铸锭,着重探究超声外场对7085铝合金凝固过程中第二相金属化合物形成的影响。

1 实验

1.1 实验设备

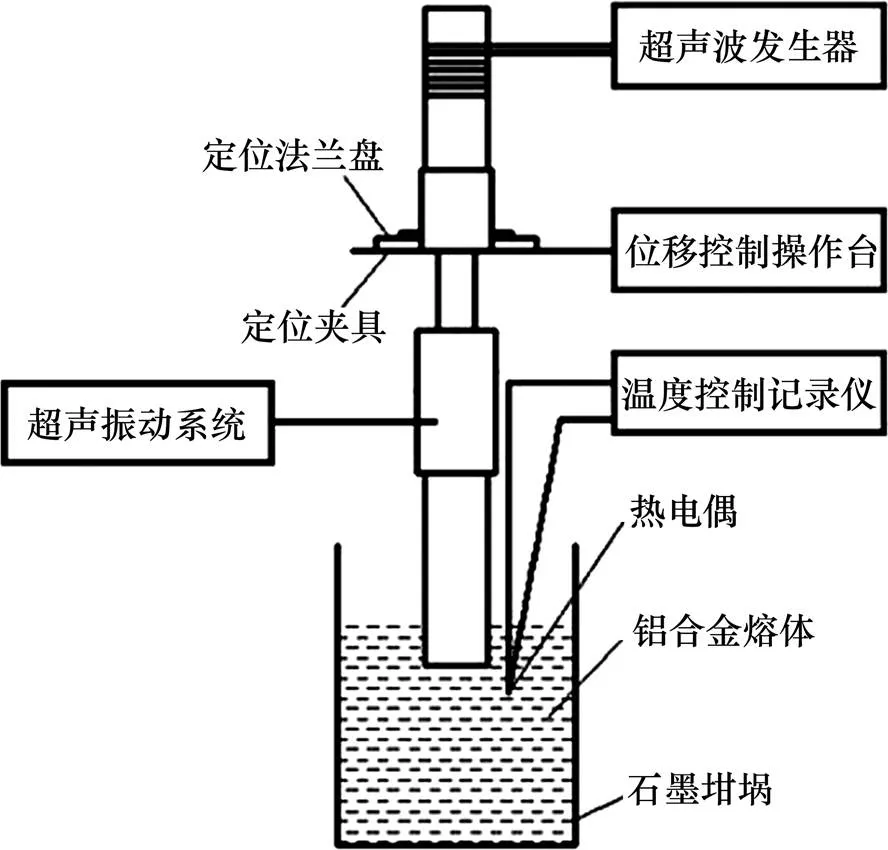

实验设备主要有:自制超声波发生器,输出频率为17~22 kHz,频率可根据负载工况实时自动跟踪,输出功率5档可调,本实验采用1 000 W;超声振动系统,包括PZT压电陶瓷换能器、45号钢变幅杆和钛合金工具杆,工作端面直径50 mm;坩埚电阻炉及温度控制仪;热电偶;高纯石墨坩埚,外形外径×高 度×壁厚为200 mm×210 mm×18 mm。超声铸造实验装置示意图如图1所示。

图1 超声铸造实验装置图

分析设备主要有:Automet250型自动研磨机;EPMA−JXA−8230电子探针分析仪;TESCAN扫描电镜;Leica台式金相显微镜。

1.2 实验材料与方法

实验材料来自工业生产的半连续铸造铝合金扁锭,其长度×宽度为1 100 mm×400 mm,铝合金成分见表1。从扁锭上相邻位置处获得2个5 kg铝锭,分别放入电阻加热炉中的石墨坩埚中进行熔炼,待铝锭完全熔化后,添加铝打渣剂并充分搅拌,以净化熔体,热电偶置于液面下方25 mm处,铝熔体温度保持在750 ℃。将工具杆插入铝熔体中心位置预热,插入深度为25 mm[6],此时关闭电阻炉电源,进行炉冷降温,实验方案如下:

1) 不开启超声振动系统,使铝熔体随炉冷却至600 ℃,然后移出电阻炉进行空冷。

2) 当温度下降到680 ℃时,开始施加超声振动,温度下降到600 ℃时,停止施振,然后移出电阻炉进行空冷。

表1 实验用7085铝合金成分(质量分数)

1.3 样品制备方案

考虑到超声施振深度为25 mm,故在2种铸造方案中都取距铸锭顶面25 mm处的铸态组织为分析对象,样品切片厚度15 mm,在切片中央处截取1个直径×高度为30 mm×15 mm的圆柱形样品,取顶面为检测分析面,在自动研磨机上打磨,抛光,进行电子探针分析和扫描电镜观察,然后用Keller试剂腐蚀后进行金相组织分析。

2 实验结果

2.1 超声外场对-Al基体组织的影响

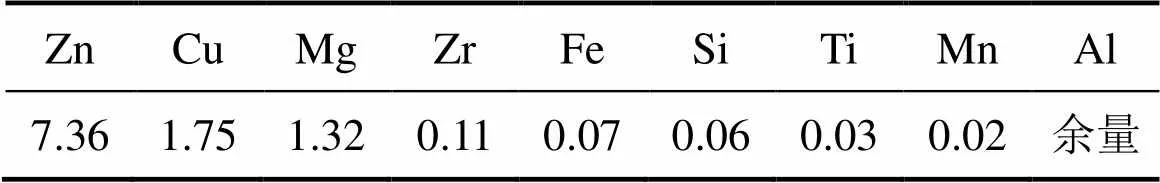

图2所示为普通铸锭和超声铸锭的微观组织。从图2可以发现:普通铸锭的微观组织由粗大的树枝晶构成,而施加超声外场的铸锭微观组织则呈现出晶粒细小、尺寸均匀的等轴晶形态。采用截距法测量铸锭的晶粒尺寸,随机选取3个视场进行晶粒测量,得出晶粒度平均值,普通铸锭的平均晶粒度为652 μm,超声铸锭的铸锭平均晶粒度为176 μm。

(a) 未加超声;(b) 施加超声

在铝熔体中导入超声波,将会产生空化效应和声流效应,超声空化效应中形成的细小空化泡在极短的时间内会长大并最终崩溃[7−8],从而产生局部高压,能使初生树枝晶破碎,增加了形核质点。这些形核质点在声流的作用下均匀弥散分布于铝熔体中,而且声流有利于使铝熔体的温度场均匀稳定,故凝固时能形成细小、均匀的等轴晶。

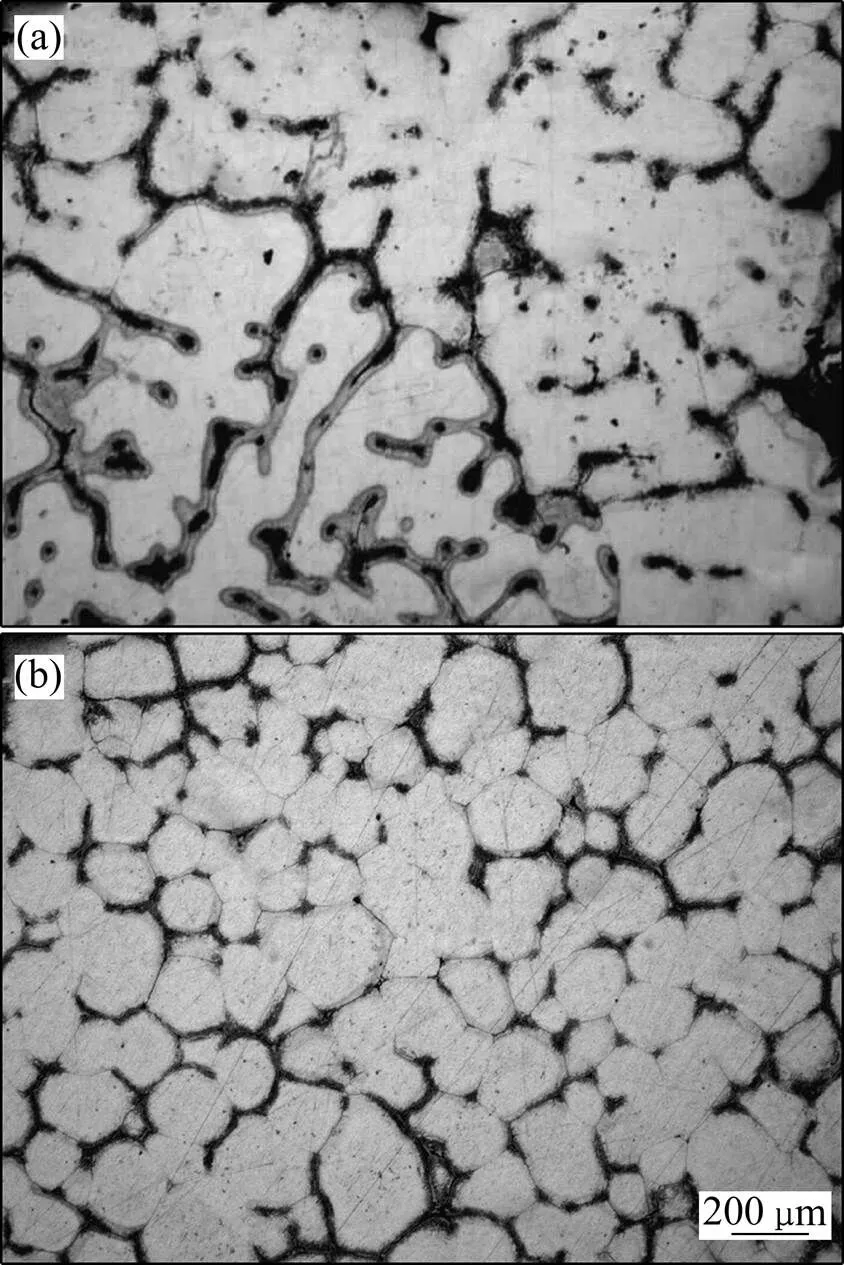

表2所示为用电子探针分析仪对普通铸锭和超声铸锭的基体组织进行打点分析得到的主要元素质量分数。由表2可以看出:与普通铸锭相比,在超声外场下-Al中的Zn元素质量分数增加了22%,Mg元素质量分数增加了54%,Cu元素质量分数无明显增加。

表2 基体组织中主要合金元素含量(质量分数)

2.2 超声外场对第二相的影响

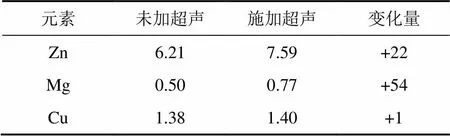

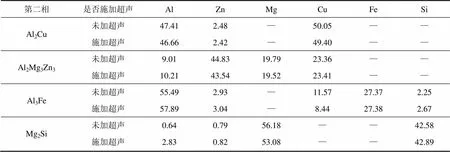

表2所示为电子探针分析的普通铸锭和超声铸锭中各种第二相的成分,忽略了质量分数小于0.5%的合金元素,每种相在不同的视野中随机检测了3组数据,并取平均值,结果如表3所示。2种样品中均能检测到4种类型的第二相:Al2Cu (θ相)[9],Al2Mg3Zn3(T相)[10],Al3Fe相[9]和Mg2Si相[9],检测时发现θ相和T相是主要第二相,富Fe相和富Si相都是微量相,其中T相和Al3Fe相中溶入了大量的Cu元素。从表3可以看出:施加超声外场后,θ相和T相的合金元素质量分数基本没有变化,Mg2Si相经过超声外场处理后,Mg元素减少了6%,Al3Fe相经过超声外场处理后,所溶入的Cu元素减少了27%。

表3 第二相的电子探针分析结果(质量分数)

图3所示为2种铸锭中第二相分布的背散射照片。从图3 (a)与图3 (b)的对比可以发现:普通铸锭中的第二相在枝晶界处呈现连续、规则的柱状分布,而超声铸锭中的第二相以断续网状形式分布于等轴晶界处。从图3(c)与图3(d)的对比可以发现:普通铸锭中的θ相、T相、Al3Fe相和Mg2Si相都是呈长条状或针状分布,而在超声外场作用下的θ相、T相呈等轴状分布,Al3Fe相呈现出了弥散的片状分布,Mg2Si相呈粒状分布。

(a) 未加超声(低倍);(b) 施加超声(低倍);(c) 未加超声(高倍);(b) 施加超声(高倍)

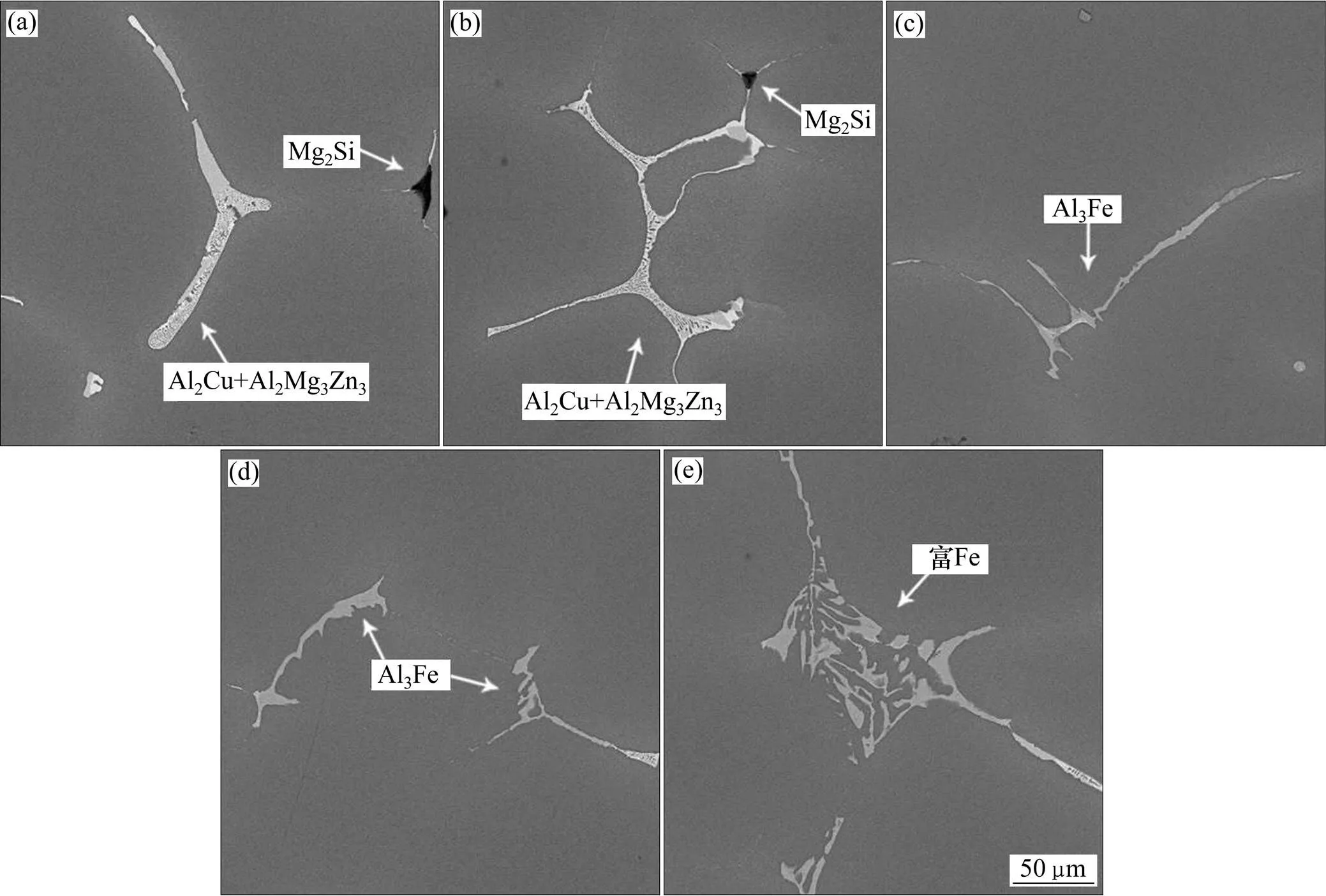

图4所示为第二相形貌的背散射照片。由图4可见:图4(a)和(b)中深灰色相为θ相,灰白色相为T相,多角形黑灰色相为Mg2Si相,图4(c)和(d)中暗灰色相为Al3Fe相,对比发现超声外场下第二相的形貌得到了改善。在超声铸锭中还发现了少量的鱼骨状富Fe相(如图4(e)所示),与长条状或针状的Al3Fe相相比,弥散的鱼骨状富Fe相和基体相结合地更加紧密,在后续的机械加工中,会减小由于应力集中产生失效的可能性,有利于铝合金机械性能的提高。

(a)未加超声(θ相、T相和Mg2Si);(b) 施加超声(θ相、T相和Mg2Si);(c) 未加超声(Al3Fe相);(d) 施加超声(Al3Fe相); (e) 超声铸锭中的鱼骨状富Fe相

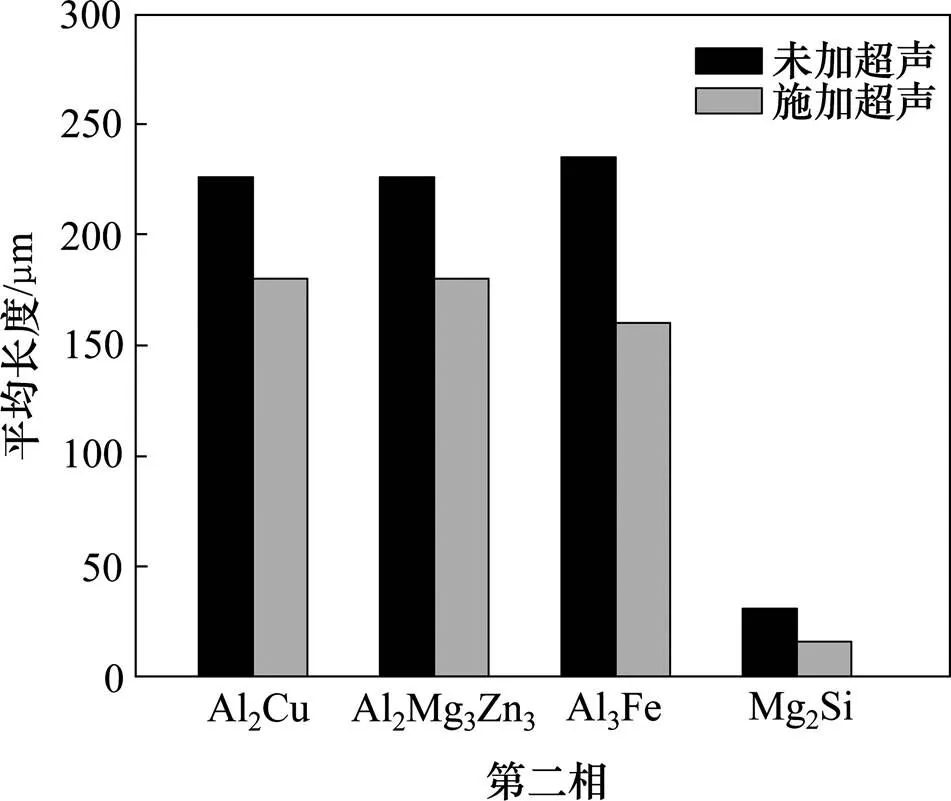

本文采用第二相长度来定量表征第二相的尺寸[11],以了解超声外场下第二相的尺寸变化规律。普通铸锭和超声铸锭中第二相的长度如图5所示。取20组数据的平均值,在实验结果中θ相和T相都是以θ+T共晶组织出现,如图4(a)所示,故而统计尺寸时,θ相和T相的长度是相同的。图5表明:普通铸锭的θ+T共晶组织平均长度为226 μm,Al3Fe相为235 μm,Mg2Si相为31 μm;施加超声外场后,θ+T共晶组织平均长度为181 μm,减少了20%,Al3Fe相为160 μm,减少了32%,Mg2Si相为17 μm,减少了45%。此外,超声铸锭中的鱼骨状富Fe相长度为196 μm。

图5 超声外场对第二相平均长度的影响

3 实验结果分析

在金属凝固过程中施加超声外场,会产生空化、声流、机械等诸多非线性效应,其中主导因素是空化效应和声流效应[12−13]。空化效应产生的冲击波能够增加熔体局部压力,从而提高局部熔体中基体相及第二相的凝固点,过冷度也随之增加。根据Clausius− Clapeyron方程[14]:

式中:∆为金属熔点的变化值;m为金属凝固点温度;∆为金属凝固后体积变化值;∆为金属凝固时的焓变;∆为压力变化值。压力变化时,∆的变化量可以忽略,由于∆/∆>0,当增大压力时,熔体的局部熔点上升,过冷度增加,从而提高了基体相和第二相的形核率,并细化了晶粒和第二相尺寸。声流的搅拌作用能使熔体温度场更加均匀,提高与外界的对流换热能力,并对促进第二相颗粒的弥散分布和清洗表面杂质有着重要的作用。

根据Al-Cu二元合金相图[9],当Cu质量分数为1.75%时,铝合金凝固过程中形成CuAl2的温度为 380 ℃,Al2Cu相几乎不溶入其他元素。根据Al-Zn-Mg三元合金相图[9],当Zn质量分数为7.36%,Mg质量分数为1.32%时,铝合金凝固过程中形成Al2Mg3Zn3的温度为489 ℃,Al2Mg3Zn3相中易溶入了大量的Cu元素。根据Al-Fe二元合金相图[9],当Fe质量分数为0.07%时,铝合金凝固过程中形成Al3Fe的温度为 655 ℃,其中溶入了一些游离态的Si元素和Cu元素,Al3Fe相一般是在冷却速度较缓慢的条件下形成的。本次实验在炉冷条件下进行,冷却速度约为1.5 ℃/min。根据Mg-Si二元相图[1],当Si质量分数为0.06%时,凝固过程中形成Mg2Si的温度为637 ℃,Mg2Si相几乎不溶入合金元素。

Al3Fe相和Mg2Si相的形成温度分别为655 ℃和637 ℃,对于超声铸锭而言,这2种相的形成直接受到了超声外场的影响,且超声波对Al3Fe相的作用时间较长。研究证明[15−16]:在铝熔体形核过程中施加超声振动可以加快凝固时间,使得溶质元素在糊状区的停留时间减少,缩短了溶质元素的扩散时间,减少了Al3Fe相中所溶入的Cu元素以及Mg2Si相中Mg元素的质量分数,从而增加了合金元素在基体组织中的固溶度。而θ相以及T相的形成温度距离超声施加温度较远,不受到超声振动的直接影响,其成分未发生明显变化。

超声空化效应产生的冲击波以及微射流能净化铝熔体中的第二相颗粒表面,改善第二相颗粒与熔体的润湿性,从而提高了第二相颗粒的非均匀形核率;另一方面,熔体中凝聚的第二相颗粒团在超声空化的作用下被打散,这增加了形核质点,这些形核点随着声流的搅拌作用重新均匀分布于铝熔体内;此外,超声振动提高了第二相金属化合物的熔点温度,增大了过冷度[17],这些机制都对改变Al3Fe相和Mg2Si相的形貌和尺寸起到了重要作用,使得Al3Fe相丧失了针状的特征而呈现出弥散片状和鱼骨状,Mg2Si相则呈现出了颗粒状。对于θ相和T相而言,因为其较低的形成温度(380 ℃和489 ℃),超声外场并不对它们的形成有直接作用,从前述实验结果可以看到,在超声外场的作用下-Al晶粒变成了均匀细小的等轴晶,从而增加了晶界的总数量,减小了单个晶界的长度,晶界也会更加均匀,这会使得铝合金凝固过程中,θ相和T相有更多的析出位置,尺寸更加均匀细小,形貌统一,多数为等轴状。

4 结论

1) 在7085铝合金凝固过程中施加超声外场,能提高合金元素在基体组织中的固溶度,Zn和Mg质量分数分别提高22%和54%,铸锭平均晶粒尺寸由652 μm减小到176 μm。

2) 铸锭在炉冷条件下凝固时,形成了4种金属化合物:θ相、T相、Al3Fe相和Mg2Si相。施加超声外场后,能减少Al3Fe和Mg2Si相中的部分合金元素质量分数,而对θ相和T相中的合金元素质量分数无明显影响。

3) 施加超声外场后,铸锭中的第二相失去了长条状或针状的特征,θ+T相呈等轴状分布,Al3Fe相呈现出了弥散的片状和鱼骨状分布,Mg2Si相呈粒状分布,并且第二相的平均长度都明显减少。

参考文献:

[1] 肖亚庆. 铝加工技术实用手册[M]. 北京: 冶金工业出版社, 2005: 106−176. XIAO Yaqing. Aluminum processing technology manual[M]. Beijing: Metallurgical Industry Press, 2005: 106−176.

[2] 陈送义, 陈康华, 彭国胜, 等. 热变形温度和淬火速率对7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1033−1038.CHEN Songyi, CHEN Kanghua, PENG Guosheng, et al. Effect of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1033−1038.

[3] 雍岐龙. 钢铁材料中的第二相[M]. 北京: 冶金工业出版社, 2006: 52−57.YONG Qilong. Second phases in structural steels[M]. Beijing: Metallurgical Industry Press, 2006: 52−57.

[4] 李晓谦, 刘诗月, 蒋日鹏. 超声场对7B50铝合金凝固组织的影响[J]. 上海有色金属, 2008, 29(2): 47−50.LI Xiaoqian, LIU Shiyue, JIANG Ripeng. Effect of ultrasonic field on solidified structure of 7B50 aluminum alloy[J]. Shanghai Nonferrous Metals, 2008, 29(2): 47−50.

[5] 陈鼎欣, 李晓谦, 郭东柱, 等. 超声半连铸下7050合金大扁锭的微观组织及宏观偏析行为[J]. 特种铸造及有色合金, 2012, 32(5): 462−465.CHEN Dingxin, LI Xiaoqian, GUO Dongzhu, et al. Microstructure and macrosegregation of 7050 alloy large flat billet in ultrasonic semi-continuous casting[J]. Special Casting and Nonferrous Alloys, 2012, 32(5): 462−465.

[6] 李晓谦, 蒋日鹏, 张立华, 等. 超声施振深度和冷却方式对纯铝凝固组织的影响[J]. 北京理工大学学报, 2008, 28(4): 290−293.LI Xiaoqian, JIANG Ripeng, ZHANG Lihua, et al. Effects of depth and method of cooling upon applying ultrasonic vibration on the solidification structures of pure aluminum[J]. Transactions of Beijing Institute of Technology, 2008, 28(4): 290−293.

[7] 黎正华, 李晓谦, 张明, 等. 超声外场对7050铝合金铸锭凝固微观组织的影响[J]. 粉末冶金材料科学与工程, 2011, 16(3): 341−348.LI Zhenghua, LI Xiaoqian, ZHANG Ming, et al. Influence of ultrasonic field on solidification microstructure of 7050 aluminum alloy[J]. Materials Science and Engineering of Powder Metallurgy,2011, 16(3): 341−348.

[8] Khalifa W, Tsunekawa Y, Okumiya M. Effects of ultrasonic treatment on the Fe-intermetallic phases in ADC12 die cast alloy[J]. Journal of Materials Processing Technology, 2010, 210(15): 2178−2187.

[9] 王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005: 67−117.WANG Zhutang, TIAN Rongzhang. Aluminum alloys and its manufacturing handbook[M]. Changsha: Central South University Press, 2005: 67−117.

[10] Mondal C, Mukhopadhyay A K. On the nature of T(Al2Mg3Zn3) and S(Al2CuMg) phases present in as-cast and annealed 7055 aluminum alloy[J]. Materials Science and Engineering A, 2005, 391(1/2): 367−376.

[11] Ashtari P, Tezuka H, Sato T. Modification of Fe-containing intermetallic compounds by K addition to Fe-rich AA319 aluminum alloys[J]. Scripta Materialia, 2005, 53(8): 937−942.

[12] 李晓谦, 刘荣光, 蒋日鹏. 功率超声对铝熔体作用机理研究[J]. 热加工工艺, 2008, 37(3): 9−12. LI Xiaoqian, LIU Rongguang, JIANG Ripeng. Research on acting mechanism of power ultrasound in aluminum Melt[J]. Hot Working Technology, 2008, 37(3): 9−12.

[13] 刘荣光, 李晓谦, 马维策, 等. 7050铝合金半连铸超声传播与空化机理研究[J]. 机械设计与制造, 2008(5): 103−105. LIU Rongguang, LI Xiaoqian, MA Weice, et al. Ultrasonic propagation and cavitation mechanism research of 7050 aluminum alloy D.C.Casting[J]. Machinery Design and Manufacture, 2008(5): 103−105.

[14] 李新涛, 赵建强, 宁绍斌, 等. 功率超声对水平连铸Al-1%Si合金凝固的影响[J]. 稀有金属材料与工程, 2006, 35(z1): 284−287.LI Xintao, ZHAO Jianqiang, NING Shaobin, et al. Effect of high-Intensity ultrasonic on the solidification of Al-1%Si alloy by horizontally continuous cast[J]. Rare Materials and Engineering, 2006, 35(z1): 284−287.

[15] 李晓谦, 李开晔, 陈铭, 等. 超声振动对7050铝合金熔体冷却时间及凝固组织的影响[J]. 粉末冶金材料科学与工程, 2011, 16(2): 249−254. LI Xiaoqian, LI Kaiye, CHEN Ming, et al. Effect of ultrasonic vibration on cooling time and solidification structure of 7050 aluminum alloy melt[J]. Materials Science and Engineering of Powder Metallurgy,2011, 16(2): 249−254.

[16] 蒋日鹏, 李晓谦, 李开烨, 等. 超声对铝合金凝固传热与组织形成的影响与作用机制[J]. 中南大学学报(自然科学版), 2012, 43(10): 3807−3813.JIANG Ripeng, LI Xiaoqian, LI Kaiye, et al. Effect of ultrasonic on heat transfer and microstructure formation of aluminum alloy during solidification and its mechanism[J]. Journal of Central South University (Science and Technology), 2012, 43(10): 3807−3813.

[17] Khosro Aghayani K, Niroumand B. Effects of ultrasonic treatment on microstructure and tensile strength of AZ91 magnesium alloy[J]. Journal of Alloys and Compounds, 2011, 509: 114−122.

Effect of ultrasonic field on matrix structure and secondary phases of 7085 aluminum alloy

HUANG Mingzhe, LI Xiaoqian, JIANG Ripeng, NING Jiajie

(State Key Laboratory of High Performance Complex Manufacturing, School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China)

Effects of ultrasonic on matrix structure and secondary phases were investigated by optical microscopy (OM), scanning electron microscopy (SEM) and electron probe microanalysis (EPMA). The results show that compared with the ingot casted without ultrasonic field, the ingot casted in the ultrasonic field presents large amounts of finer and more uniform equiaxed grains, the solidified structure of ultrasonic ingot is refined to 176 μm, and the matrix solubilities of Zn and Mg increase by 22% and 54%, respectively. In addition, the morphology and size of secondary phases are modified significantly in the ultrasonic field, which lose elongated and acicular characteristics, but a majorityof fine and dispersive secondary phases are obtained. Besides, the average length of eutectic microstructure θ and T is decreased by 20%, the average length of Al3Fe is decreased by 32%, the average length of Mg2Si is decreased by 45%, and some alloy elements of Al3Feand Mg2Si are dissolved into the matrix.

7085 aluminum alloy; ultrasound; solidification; matrix structure; secondary phases

10.11817/j.issn.1672-7207.2015.07.008

TG249.9;TB559

A

1672−7207(2015)07−2439−07

2014−07−08;

2014−10−14

国家重点基础研究发展规划(973 计划)项目(2010CB731706,2012CB619504) (Projects(2010CB731706, 2012CB619504) supported by the National Basic Research Development Program of China (973 Program))

李晓谦,博士,教授,从事材料成型工艺及装备研究;E-mail: meel@csu.edu.cn

(编辑 杨幼平)