滑片式工质泵两相流制冷系统探究

刘腾,钱吉裕,孔祥举,曹锋,束鹏程

(1.西安交通大学,陕西西安710049;2.中国电子科技集团公司第十四研究所,江苏南京210039)

滑片式工质泵两相流制冷系统探究

刘腾1,钱吉裕2,孔祥举2,曹锋1,束鹏程1

(1.西安交通大学,陕西西安710049;2.中国电子科技集团公司第十四研究所,江苏南京210039)

建立了滑片式工质泵开口尺寸的数学模型,推导出了其最优开口尺寸公式。以滑片式工质泵为核心搭建了两相流制冷系统测试平台,通过变化流量或者功率的方法获得大量实验数据,借助作图分析法初步验证两相流制冷系统的特点,为进一步研究提供实验依据。

滑片式工质泵;两相流;转子转角

1 引言

进入21世纪以来,电子技术得到迅猛发展。电子器件的高度集成、封装密度以及不断提高的工作频率,使得电子器件的热流密度迅速升高。研究表明[1],电子设备的失效原因超过55%是由温度过高引起的[2],而电子元器件设备运行实践已表明,其失效率随其温度的增加基本呈指数增长关系。因此,电子设备的冷却就显得至关重要。两相流蒸发冷却技术属于间接液冷技术的范畴,是近年来电子设备冷却最新发展方向。随着电子设备功率进一步加大以及体积的进一步缩小,传统的冷却技术已经越来越难以满足当下的冷却要求。随着电子设备未来高发热量、高热流密度、复杂回路及高控温精度的发展趋势,两相流蒸发冷却系统成为必然的发展趋势[3]。然而,对两相流冷却技术制约的最大因素是缺少一个与系统相匹配的工质泵。

传统离心式泵不适合应用于两相流制冷系统,这主要是因为气蚀[4],同时还伴随着低转速回流[5]和摩擦损耗相对较大[6]等一系列问题。离心泵工作时,高速旋转的叶轮在其入口处会形成低于大气压的低压区。当叶轮入口处存在最低压力小于该处温度下被输送液体的饱和蒸汽压的区域时,液体会在该区域通过气化而产生气泡;当气泡随液体流入泵内高压区时,其将因受压而迅速凝缩甚至破碎消失。在气泡消失的瞬间,气泡周围的将液体迅速涌入因气泡凝失而产生的空穴内,造成液体互相撞击。这种液体汽化、凝结形成的高频冲击负荷,将会对金属壁面造成严重伤害。虽然气蚀现象可以通过合理优化而减弱[4],但是无法同时满足工质汽液混输的需要,直接限制了离心式工质泵在两相流制冷系统中的应用。为了满足两相流制冷系统的需要,本文从汽液混输的实际要求出发,摒弃离心输送工质的工作原理,单纯利用容积变化,设计了滑片式工质泵,使得泵体内不存在压力骤变区域,实现汽液混输功能。

本文从理论角度出发并结合实际试验设计与两相流蒸发制冷系统相匹配的滑片式工质泵,并使之运用于两相流冷板测试平台初步探究两相流制冷系统的基本特性。

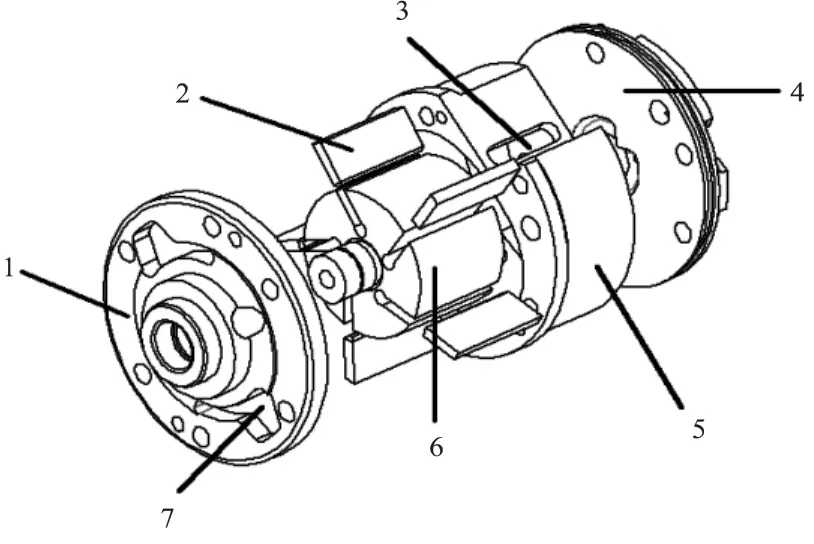

图1 滑片式工质泵部件图

2 滑片式工质泵介绍

滑片式工质泵如图1所示,由转子(5片滑片均匀分布于转子上),缸体,前后压盖组成,利用容积变化的原理,不压缩工质实现运输作用。吸排气位置是滑片式工质泵能否实现功能的关键,通过建立数学模型可以准确推导给出。

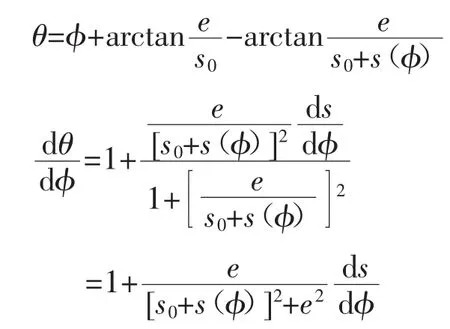

3 滑片式工质泵吸气孔口位置的数学模型

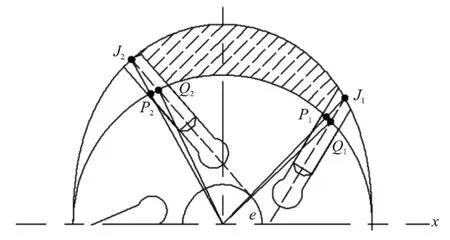

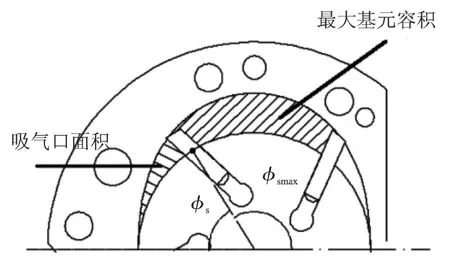

滑片式工质泵的基元容积是指由相邻两滑片之间的容积内表面、其间的缸体腔内表面和转子外表面,以及缸体前后端盖内表面围成的空间。其基元容积剖面图如图2所示。以构成基元容积的前滑片(以转子转动方向为准)的位置角表示该基元的位置,基元容积前后两滑片的位置角之差,反映了该基元所占范围的大小,称之为该基元容积的基元角度。

图2 基元面积分析图

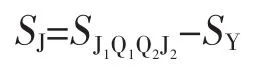

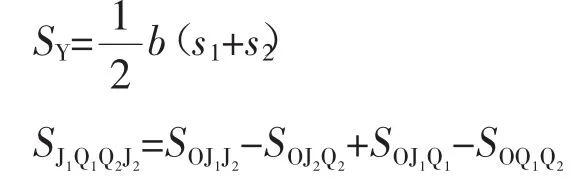

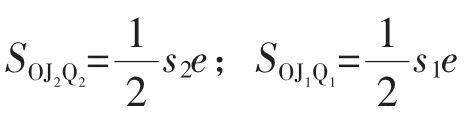

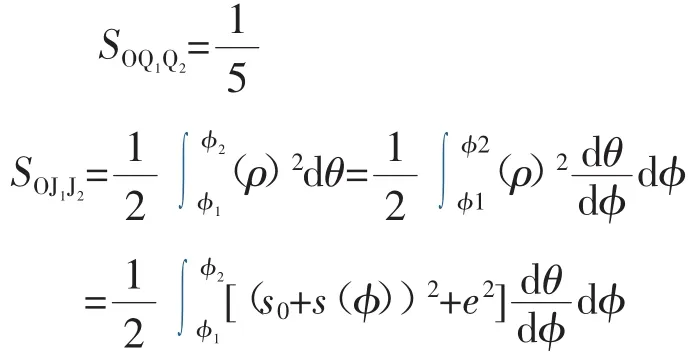

设J1Q1表示某时刻滑片中心线所在位置,记为位置1;J2Q2表示此时刻相邻两滑片中前一滑片的中心线所在位置,记为位置2。其中,J1、J2分别表示对应位置1、2时滑片各自中心线与缸体内腔型线的交点,Q1、Q2分别表示位置1、2时滑片各自中心线与半径为r的转子圆的交点,则在截面图上由两滑片中心线、转子和缸体内腔围成了面积SJ1Q1Q2J2。由于滑片在转子上的分布是均匀,工作过程中,每个滑片的运动规律均相同,所以可以认为面积SJ1Q1Q2J2是任一滑片由位置1运动到位置2得到的。

为使计算方便,对滑片在两处位置的参数做如下定义:

位置1时:转子转角∠XOQ1=φ1,缸体型线极角∠XOP1=θ1,滑片位移为s1=J1Q1=s(φ1);

位置2时:转子转角∠XOQ2=φ2,缸体型线极角∠XOP2=θ2,滑片位移为s2=J2Q2=s(φ2)。

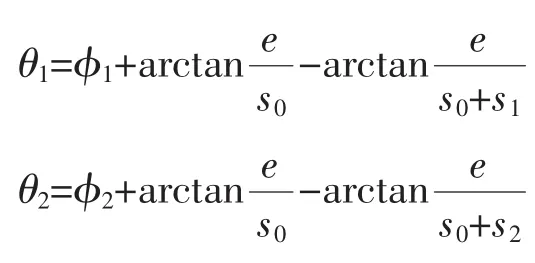

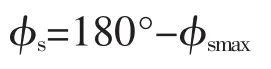

由5片滑片均匀分布于圆周知∠Q1OQ2=72°,则φ2=φ1+72°。由几何关系,可知

那么,基元面积SJ

下面分别计算SJ1Q1Q2J2和SY

其中b——滑片的厚度

由θ与φ的几何关系,可得

将dθ/dφ代入SOJ1J2的计算公式中去

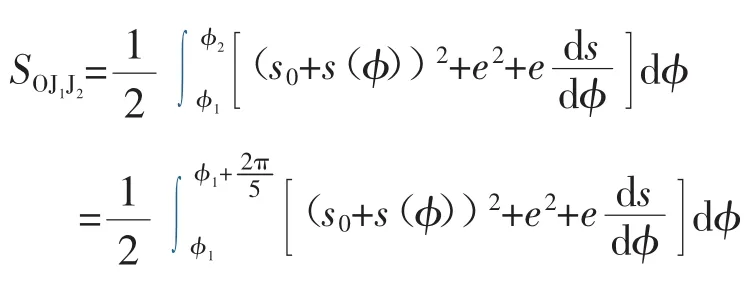

其中上式中的s(φ)、ds/dφ可由型线对应的滑片的位移和速度方程得到。通过对特定型线方程的计算可以得到最大基元面积所对应的转子转角φsmax,由此可得最佳吸气口设计角度φs。

通过将吸气孔口开至φs可以保证滑片式工质泵吸气达到最大,有效地利用腔体容积使得工质泵输出流量达到最优。吸气口尺寸如图3所示。

图3 吸气口尺寸示意图

4 滑片式工质泵两相流制冷系统实验

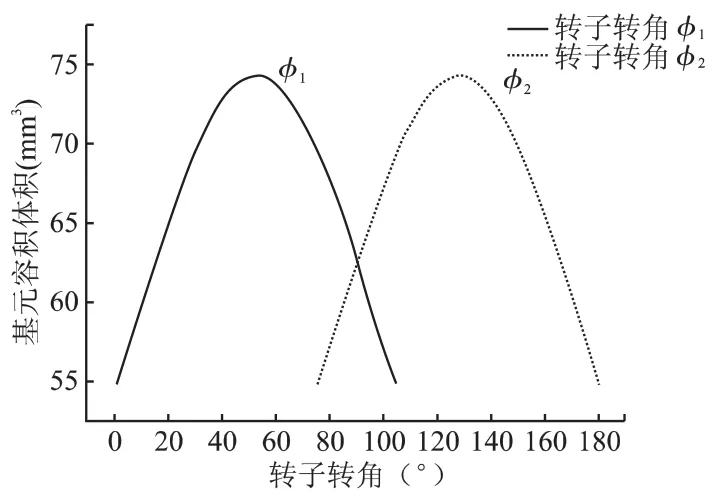

本实验使用的滑片式工质泵采用简谐缸体型线方程,缸体型线极坐标方程为ρ=r+(R-r)sin2θ。其中缸体长半径R=33.5 mm,缸体短半径r=25 mm,滑片厚度b=3.6 mm,转子长度L=32 mm。对上述基元容积方程进行简化后计算可得其随转子转角的变化关系,如图4所示。

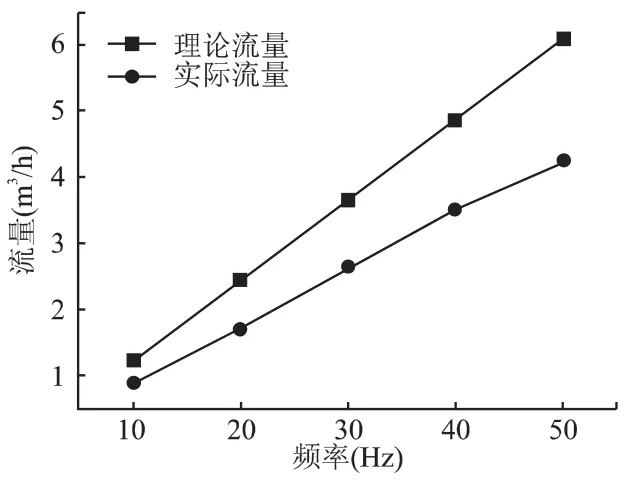

为验证滑片式工质泵实验性能,通过改变加载于电机两端的变频器频率获得此滑片式工质泵在不同频率下的实验流量,电机转速1420 r/min。实际流量与理论流量对比见图5。由图5可见,实际流量与理论流量存在一定程度的差异,并且随着频率的增大而增大。造成这种现象的原因可能有3种:一是当工质泵吸气口尺寸偏大或者排气口位置靠近吸气口时,造成吸排气口存在某一时相通,排气口与系统相通时压力较高,导致吸气口吸液不足;二是工质泵吸气口尺寸偏小,吸气口偏小使得基元容积内会产生内压缩,压比无穷大,造成滑片损伤的同时可能会使前一容积的饱和液体回流至还未吸气的容积,造成吸气不足;三是工质泵排气口位置偏离吸气口,这使得吸气在到达最大容积后,容积开始变小,使得已经吸入的饱和液体被迫压出容积之外,造成流量损失。

图4 基元容积变化图

图5 流量对比图

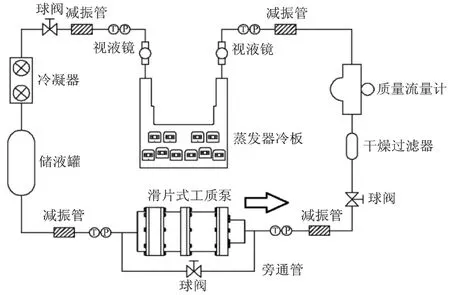

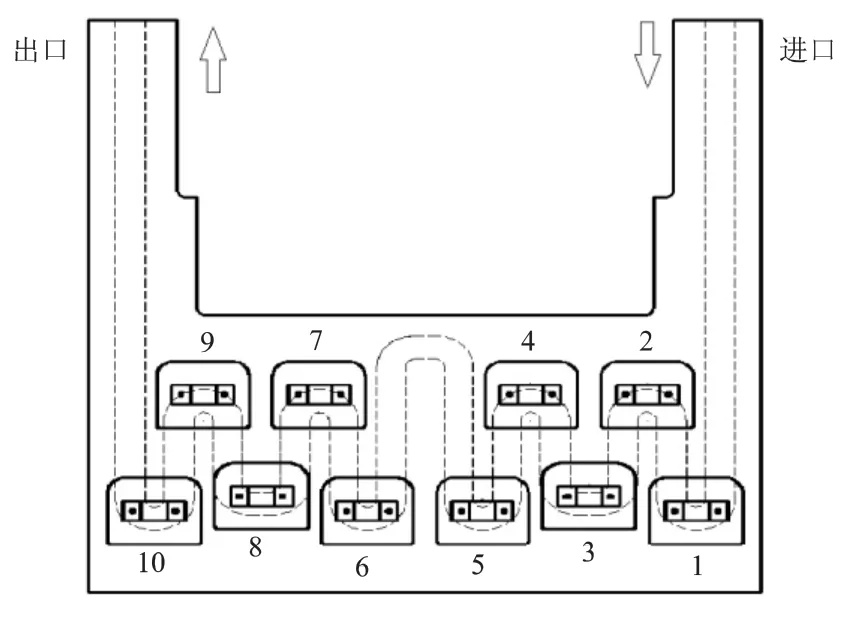

以此滑片式工质泵为核心,搭建了以平面冷板为蒸发器,风冷式换热器为冷凝器,R22为工质的两相流制冷系统进行实验探究。实验原理图如图6所示,蒸发器冷板如图7所示,冷板内部开有蛇形管流道,沿着蛇形管流道方向冷板表面按一定几何分布分别布置有10个单位加热量为200W的加热单元模拟电子器件升温。通过调压模块可以实现控制输入冷板的总功率,利用功率测试仪WT500可以即时观测到加载功率的大小。系统管径采用φ16的铜管,滑片式工质泵的旁通管由球阀启闭控制,用于调节系统最小流量。实验时加热面水平向上。实验系统图如图8所示。

实验时,经工质泵排出的过冷制冷剂依次流过干燥过滤器和质量流量计后进入蒸发器冷板,在蒸发器冷板中加热沸腾后进入冷凝器,完全冷凝成液态后进入储液罐(具有一定的过冷度),并再次被吸入工质泵中,完成一个循环。分别改变系统流量与功率观测加热单元的温度变化初步探究两相流制冷系统特性。功率以200 W为步长从200 W变化至1600 W,考虑到加热单元温度保护最大功率选1600 W,流量以0.2 m3/h为步长从0.2 m3/h变化至1.4 m3/h,测量得到功率-流量-温度数据库进行分析。

图6 两相流冷板实验原理图

图7 蒸发器冷板结构图

图8 实验系统图

4.1两相流制冷系统单点流量温度变化与功率温度变化

通过实验发现10个加热单元由于位置和热流密度的不同,曲线的最值不尽相同,但是单点流量-温度曲线与功率-温度曲线的趋势是相同的。因此仅以1点为例进行分析。

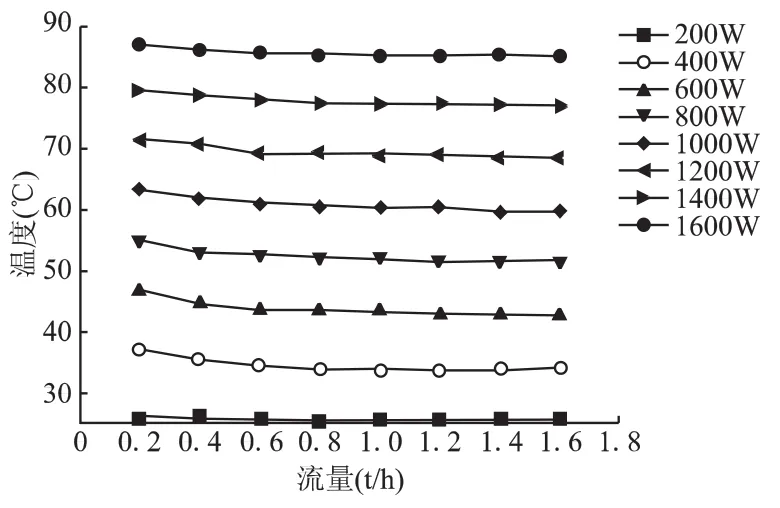

如图9所示,通过单个测试点的流量-温度变化曲线可以看出:在同一功率下,加热点的温度随着流量的增加而降低,当流量增大到一定程度,温度将趋于稳定,不再随着流量的变化而显著变化。并且随着功率增大,流量对于系统的影响将降低。不同功率下系统的稳定温度不同,说明系统具有一定的自适应性。

图9 1点流量-温度曲线

图10 1点功率-温度曲线

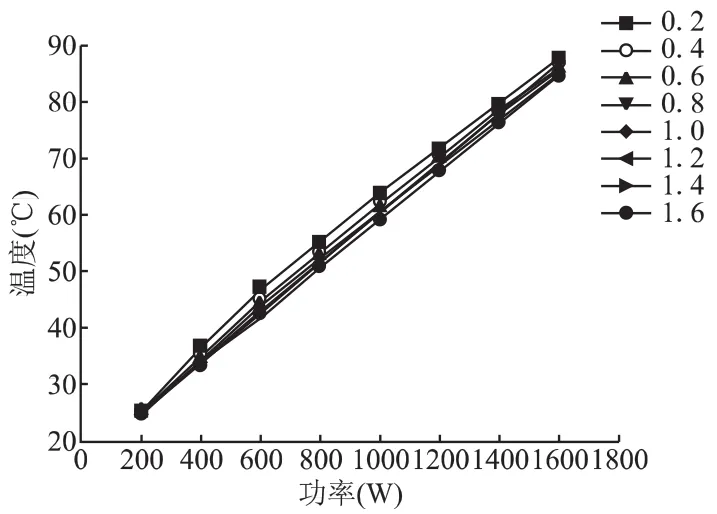

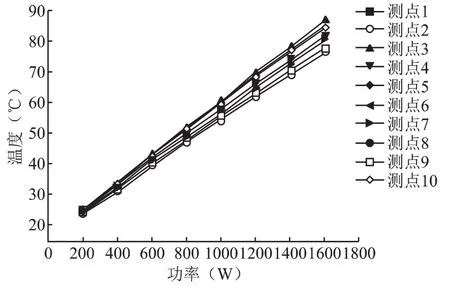

如图10所示,通过单个测试点的功率-温度变化曲线可以看出:其各点的曲线基本重合斜率相似,在同一流量下,温度随功率呈近似线性变化,说明两相流制冷系统具有一定的预测性。其中当流量为点的斜率最高,说明其调节的作用最弱,降温效果最差。

4.2两相流制冷系统各测点流量温度变化

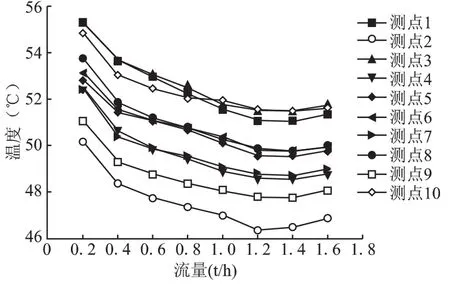

通过实验发现在同一功率下,各点的温度-流量曲线变化趋势基本相同,不同功率下受功率影响曲线最值不同。因此仅以800 W功率的工况为例进行分析。

如图11所示,通过各测试点的流量-温度变化曲线可以看出:在同一功率下,温度随着流量的增大而下降,并且下降到某一值时趋于稳定,基本不再变化。系统初始时降温效果明显,斜率下降较大,随着系统干度增大降温幅度减弱,最终趋于稳定。

图11800 W各点流量-温度曲线

根据分布不同,10个加热单元的降温效果不同,其中1,3,10点温度比较高,5,6,8点温度基本相同,2点温度最低冷却效果最好,1点因为过冷度的原因没有立即相变因此降温效果不如2点。温度与加热点的几何分布有关,密集处热流密度大降温效果弱,并且可以看出,温度的高低因几何分布呈对称关系。

4.3两相流制冷系统各测点功率温度变化

通过实验发现在同一流量下,各点的功率-温度曲线变化趋势基本相同。因此仅以流量为0.8 t/h的工况为例进行分析。

如图12所示,通过各测试点的功率-温度变化曲线可以看出:在同一流量下,温度随功率变化呈线性,其中2点斜率最低,说明降温效果最好,与之前实验现象相符合。与定功率变流量相比,可见功率变化对于系统温度的影响更加显著。可以看出在两相流系统中,受两相流制冷系统自我调节的影响稳定温度与功率变化基本成线性变化关系,这使得该系统具有一定的预测性。

图120 .8 t/h各点功率-温度曲线

5 结论

(1)在两相流制冷系统中滑片式工质泵是可行的,通过合理设计其可以实现低功耗高输出的作用,稳定运行系统。

(2)在两相流制冷系统中,流量与负载功率是影响制冷效果的2个因素,通过数据比较可以看出流量对于两相流制冷系统而言不是影响降温的主要因素,降温效果不显著。功率对于系统的影响很大,这是因为系统干度是决定系统降温效果最主要因素。

(3)两相流制冷系统具有自适应的特性,对于不同的负载其都对应一个稳定温度,这使得系统具有一定的可控性。

(4)两相流制冷系统的功率-温度变化曲线基本呈线性变化,这使得系统具有一定的预测性,在干度满足要求的情况下可以预测较高负荷下的运行情况。

(5)在两相流制冷系统中因为流量对于系统降温效果不显著,因此对于提高系统制冷效果应当从优化换热接触面,提高干度的角度出发而不是提高流量增强对流换热效果出发,因为与相变换热相比对流换热并不显著。

[1]Janicki M,Napieralski A.Modelling Electronic Circuit Radiation Cooling Using Analytical Thermal Model[J].MI[2]吕洪涛.电子设备散热技术探讨[J].电子机械工程,2011,27(5):8-11.

CROELECTRONICS JOURNAL,2000,31(9-10):781-785.

[3]Hoa C,Demolder B,Alexandre A.Roadmap for Developing Heat Pipes for ALCATEL SPACE's Satellites[J].Applied Thermal Engineering,2003,23(9):1099-1108.

[4]范海峰,范琪,虞丹萍,等.离心泵气蚀问题研究及抗气蚀性能改进[J].化工技术与开发,2011,40(1):49-52.

[5]朱荣生,欧鸣雄.低比转数双吸离心泵回流问题的CFD研究[J].农业机械学报,2009,40(4):82-85.

[6]张萍.离心泵减漏环处摩擦问题的分析[J].湖南农机,2013,40(7):68-69.

[7]邓定国,束鹏程.回转压缩机[M].北京:机械工业出版社,2001:219-228.

[8]缪道平,吴业正.制冷压缩机[M].西安:西安交通大学出版社,2011:247-260.

[9]赵学科.旋叶式压缩机型线设计与理论研究[D].重庆:重庆大学,2011:8-14.

[10]Liu J,Pei N Q,Guo K Het al.Experimental Investigation on Startup of a Novel Two-phase Cooling Loop[J].Experimental Thermal and Fluid Science,2008,32(4):939-946.

Discussion of Sliding-vane Pump Two-phase Flow Cooling System

LIU Teng1,QIAN Ji-yu2,KONG Xiang-ju2,CAO Feng1,SHU Peng-cheng1

(1.Xi′an Jiaotong University,Xi′an 710049,China;2.China Electronics Technology Group Corporation No.14 Research Institute,Nanjing 210039,China)

The equation of the optimal opening dimension was set up by establishing the mathematical model for the opening dimension of the sliding-vane pump.The experiment platform of two-phase flow cooling system was set up with sliding-vane pump as the core.Experimental data were obtained with the method of changing flow or power.By analyzing the diagram drawn based on the experimental data obtained before,the characteristics of two-phase flow cooling system was primarily validated and the results could provide direction for the further study.

sliding-vane pump;two-phase flow;angle of rotor

TH657

A

1006-2971(2015)02-0009-06

刘腾(1988-),男,研究生,就读于西安交通大学,主要从事电子冷却两相流制冷系统的研究以及滑片式工质泵的研发。E-mail:18292487774@126.com

2014-07-10