中型电机通风槽板翻孔成型模的研究

焦延峰 郭景喜

【摘要】简述中型电机转子通风槽板的翻孔成型技术,从力学角度分析通风槽板产生波浪形的原因,改进模具结构,解决此问题。

【关键词】电机 翻孔模 转子通风槽板

中型电机铸铝转子,一般采用离心铸铝工艺制造,特别是带径向通风道的铸铝转子,转子通风槽板每个槽孔都需要翻孔成型,如采用复冲翻孔工艺,模具投入大,并且产品数量不多,为此考虑单冲翻孔成型。

1、工艺方案的制定

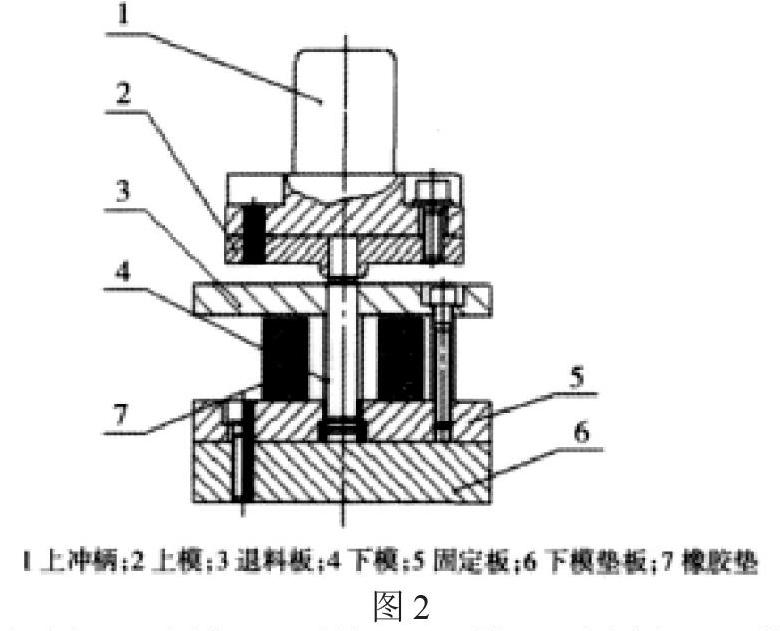

我厂中型电机转子通风槽板采用高速单槽冲设备先冲槽,再以槽定位在40T冲床上对每个槽进行翻孔,翻孔时采用倒装模具,模具结构见图2。

我 们 常 见 的 是 圆 孔 翻 孔 形 式 , 中型电 机 通 风 槽 孔 属 异型孔, 如图 1 , 材料为 Q235 , 厚度为 1mm 。零件精度要求较

高, 毛刺不得大于 0.1mm 。

一、槽孔翻边的工艺分析:

( 1 ) 预型孔孔尺寸确 定: 通风槽板槽孔是由 两 个 半 径 不 同的凸弧和直线组成, 各部分受力状态与变形性质不 同 , 我们 可以将直线部分视为弯曲变形 , 凸弧部分视为 翻 孔 变形, 在这种成形生产中 , 往往由于翻孔前底孔尺寸 及 形 状确定不当而使零件产生各种缺陷 , 如表面折叠、 裂 纹 及 翻后 尺寸不合格等 , 所以我们首先要确定其翻孔前底 孔 尺寸和形状: 凸弧段的毛料 , 我们可以采用半径相同 的 整 圆拉伸件来算出, 直线段的毛料 , 按两端同时弯曲的计 算 方法 , 同 时 依 据 面 积 相 等 原 则 , 为 了 削 除 误 差 , 转 角 处 翻 孔区域宽度应比平直区边宽增大 5%~10% , 这样理论计算

出孔的形状, 应加以适当的修正 , 使其各段光滑连 接 。 如图 2 , 我们按 中 性 层 来 算 得 直 线 部 分 尺 寸 为 L=50 mm , R( 凸弧) =5.4mm 和 R ( 凸弧) =3.4mm 。

( 2 ) 预型孔的冲制 : 在高速冲槽冲床上 , 用对冲样板模具找正 , 以槽板中心定位, 冲预型孔。

( 3 ) 翻 孔 力 的 确 定 : 凸 缘 部 分 , 我 们 采 用 近 似 圆 柱 形凸 模翻边时所需的压力来计算 , 公式为 : P=1.1πtσ s (d- d 0 )=3.41KN ( d=15mm 为翻边孔中性层尺寸 ;d 0 =10.8mm 翻 孔前 底 孔 尺 寸 ; t=1mm 为 材 料 厚 度 ; σ s =235MPa 为 材 料 的 屈服 极 限) ; 直 线 部 分 , 我 们 采 用 近 似 单 面 弯 曲 力 计 算 ,P=cLtσb=9.37KN ( c=0.5~0.8 为 系 数 ; L=50mm 为 直 线 长度 ; t=1mm 为 材 料 厚 度 ; σ b =375MPa 为 抗 拉 强 度) , 选 用J23- 40 设备上使用就可以。

( 4 ) 翻 孔 的 工 艺 性 : 异 形 孔 翻 孔 时 , 其 最 小 圆 角 半 径部 分 应 进 行 允 许 变 形 程 度 的 计 算 , 由 于 相 邻 部 分的 变 形补偿, 可以降低变 形 程 度 , 极 限 翻 孔 系 数 一 般 比 圆孔翻孔小 10%~15% , 即 为 K= ( 0.9~0.85 ) K1=0.62 ( K1 为 圆 孔极限翻孔系数) , 通 常 极 限 翻 孔 系 数 与 材 料 伸 长 率的近似关 系 为 K=1/ ( 1+δ ) , 我 们 通 过 计 算 得 槽 孔 翻 孔 变 形 程 度较小, 比较容易翻孔。

二、 模具结构设计

1 上冲柄; 2 上模; 3 退料板; 4 下模; 5 固定板; 6 下模垫板; 7 橡胶垫模具工作时 , 通风槽板放 在 退 料 板 上 , 其 中 一 个 槽 孔套 在下模凸出部分定位 , 上冲柄带 动上模向下与下 工 作台 面上固定好的下模合模 , 到达工件时 , 上模将工 件 压住 , 下 模 进 入 上 模 槽 孔 内 , 这 样 工 件 成 形 结 束 , 压 力 机 上升 时, 上模被带动回升 , 工件由退料板下橡 胶回弹 来 退料。( 2 ) 在这套模具设计时, 主要有如下几点:

① 上模工作有 效高度、 宽 度 的 确 定 : 槽 孔 成 形 后 高 度为 3mm , 我们必须就要将上模工作有效高度大于 3mm , 我们 给 出 了 7mm 。 考 虑 到 由 于 通 风 槽 板 有 47 个 均 布 的 槽孔, 所以我们就必须对上模 的工作有效宽度进行计 算 , 使模具在翻孔时, 不影响其它槽孔 , 我们通过图 1 知道 槽 孔最 大的宽度为 14mm , 两槽孔之间的最小间距为 18mm , 所以上模寬度我们给为 25mm 比较合适。

② 上、 下模合模间隙的确定: 查资料可知, 为了保证翻孔 凸 缘 挺 直 , 上 、 下 模 之 间 的 间 隙 取 略 小 于 材 料 厚 度 , 我们取材 料 厚 度 为 1mm , 但 我 们 还 要 考 虑 工 件 厚度的允许偏 差 , δ=1mm , 它 的 允 许 偏 差 为( ±0.09~±0.12 ) , 综 合上述, 我们将上、 下模的合模最大间隙确定为 1 02mm 。

③ 工件的退料确定: 我们知道这套模具退料是靠橡胶垫 的 弹 力 来 退 料 的 , 所 以 必 须 使 橡 胶 垫 最 大 压缩率 下 的回 弹 力 大 于 退 料 板 的 退 料 力, 如 果 橡 胶 垫 的 回弹 力 达 不到, 可 以 通 过 增 加 橡 胶 垫 的 数 量 及 接 触 面 积 来增大 回 弹力。通过试验得知, 用四块 30×30 橡胶垫来进行退料是可以实现的。

④ 翻 孔 过 渡 角 度 的 确 定 : 为 了 使 翻 孔 质 量 较 高 , 我 们必 须 让 下 模 端 部 部 分 先 进 入 底 孔 导 正 工 件 后, 然后 通 过锥形台过渡进行翻 孔 , 这 个 锥 形 台 的 角 度 确 定, 我们要遵守小于 摩擦力的自锁 角 度 , 这 样 工 件 才 能 平 滑 过渡, 如图我们选择 55° , 它的一半为 27.5°< 30° , 满足要求。

3 结论

此套模具经过改进后应用证明, 翻孔后工件达到图纸尺寸要求 , 质 量 比 较 高 , 产品平整程度明显改善,铸铝质量明显提高,废品率也有所下降,而 且 这 种 方 法 简 单 , 大 大 提 高 了 生 产 效率 , 降 低 了 生 产 成 本 , 由 此 可 知 该 模 具 设 计 是 成 功 的 。

参考文献

王晓培。冲压手册[M] 北京:机械工业出版社,1990

张钧。冷冲压技术[M] 北京:机械工业出版社,2006

肖景容,姜奎华,冲压工艺学[M]北京:机械工业出版社,2002

王芳。冷冲压模具设计指导[M]北京:机械工业出版社,2004