广州市某药业中药提取车间综合废水治理工程实践

任师彪

摘 要:以广州市某药业中药提取车间制药综合废水为处理对象进行了工艺设计。主体工艺采用“厌氧生化+好氧生化+缺氧生化+好氧生化+混凝沉淀+ACF-BAF滤池+MMF过滤+末端消毒”。废水处理后出水达标回用于车间循环冷却水系统。

关键词:制药废水 回用 循环冷却水 中药

Anengineering practice on treatment of Chinese medicineextractionworkshop comprehensive wastewaterof a pharmaceuticalcompany in Guangzhou

Abstract:The sewage treatment process design was for Chinese medicineextractionworkshopcomprehensive wastewater of a pharmaceuticalcompany in Guangzhou.The main process was"Anaerobic+aerobic+anoxic+ aerobic biochemical+coagulation +ACF-BAFfilter +MMFfilter +terminal disinfection".The treated wastewater met the standard and was reused forworkshopcirculating cooling water system.

Key words:pharmaceutical wastewater; reuse; circulating cooling water; Chinese medicine.

1.工程概况

广州某药业主营中成药制造、中药饮片加工(含提炼)。因业务扩大,公司投资500万元人民币另行选址新建一中药提取车间,每年提取中药材15吨,生产中药浸膏4.5吨。为达到环保要求,厉行节约用水,建设方要求厂区内废水收集处理并达标回用于循环冷却水系统。

1.1 车间生产工艺

中成药生产过程是以天然动植物为主要原料,采用的主要工艺有清理与洗涤、浸泡、煮炼或熬制、漂洗等。中药材进行炮制(即前处理,包括净制、切制和炮制三大工序)后,经提取、浓缩,最后根据产品的类型制成膏剂等。其中,核心工艺是有效成分的提取、分离和浓缩。[1]

1.2 废水来源与污染分析

生产废水主要有中药材清洗废水、烘干冷凝水、浓缩工艺冷凝水及设备清洗废水四类,主要污染项目是pH值、浊度、BOD5、CODcr、氨氮、总磷、粪大肠杆菌等。其他废水包括厂区内职工的生活污水及纯水制备系统的浓水和反洗水,也需一并处理。另外,在本项目废水处理过程中需要考虑系统所产生的反冲洗水、风机噪声、污泥的处理等,避免产生二次污染的问题。

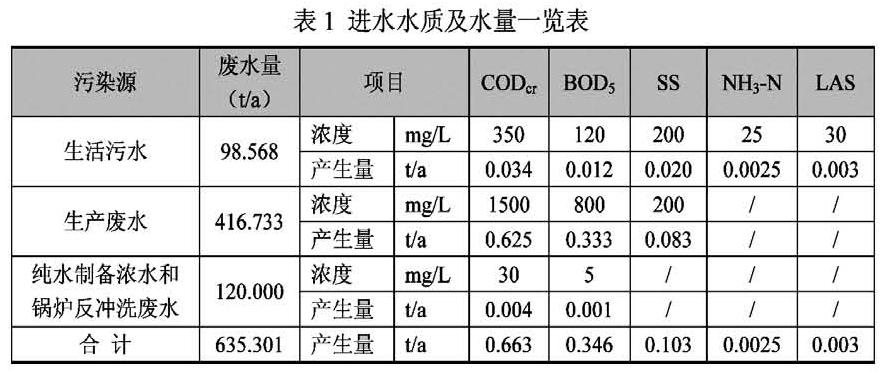

1.3 设计进水水量与水质

本项目废水产生总量为635.301t/a。①生活污水。本项目不设集中式食堂,产生的生活污水量为98.568t/a。包括职工的日常生活冲厕、洗手用水及工衣清洗用水。②生产废水。产生量为416.733t/a。③纯水制备浓水。浓水的产生率约为20%,产生量118.72t/a。④锅炉反冲洗废水。锅炉系统每年运行64天,每天反冲洗一次,产生反冲洗水1.28t/a。

每年生产运行160d,日平均水量4.0t/d。日变化系数为2.2,最大日废水排放水量为8.8t/d。进水水质及水量详见表1。

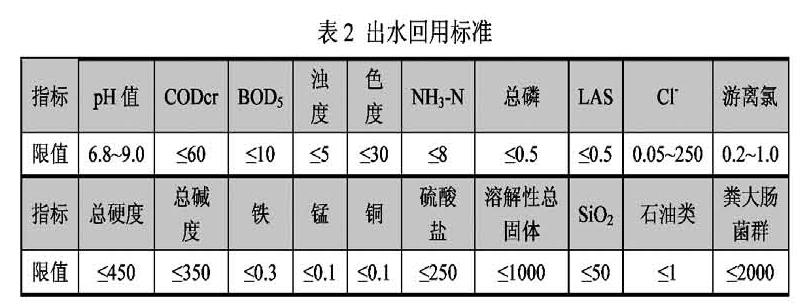

1.4 处理出水回用標准

根据《工业循环冷却水处理设计规范》(GB 50050-2007),并综合考虑《中药类制药工业水污染物排放标准》(GB 21906-2008)中新建企业水污染物排放限值和《城市污水再生利用 工业用水水质》(GB/T 19923-2005)中的敞开式循环冷却水系统补充水水质标准,确定本项目废水处理出水回用标准详见表2。

2.工艺路线的确定

2.1 设计重点分析

本项目应着重考虑如下几个方面:

2.1.1 废水的分类收集和处理

本项目废水分三股,每股水质水量差别较大。应分类收集,并对主要污染源的生产废水进行一定的预处理,增强污染物的去除效果。[2]

2.1.2 CODCr与BOD5的去除

本项目废水综合均值BOD5/CODCr=0.52,总体可生化性较好。其中生产废水CODCr高达1500 mg/L,BOD5高达800mg/L。经测算,生产废水经过预处理后与其余两股废水等混合后的综合废水CODCr约为750.0mg/L,BOD5约为400.0mg/L,浓度依然较高。应先采取高效节能的厌氧处理工艺对其生化处理,去除难降解大分子有机物,降低后续负荷。后续工艺应采用去除率较高的好氧生化处理工艺,保障出水达标的可行性及可靠性。

回用水标准要求[BOD5] ≤10mg/L,常规的生化法处理出水很难达到。因此需要在后续深度处理工艺中选择可靠的工艺进一步降低BOD5。

2.1.3 NH3-N的去除

废水中NH3-N指标过高时,常规的生化处理单元无法保证处理后出水达到回用水[NH3-N]≤8mg/L的要求。因此,需要通过优化工艺组合实现脱氮的功能。

2.1.4 深度处理

本项目废水经处理后需要回用于敞开式循环冷却水系统补充水。对比回用水质标准要求,经过预处理和生化处理后的废水浊度难以达标,因此需要增加深度处理,保证出水水质达标。

2.1.5 污泥处理

严格来说污泥外运处理在污水处理所占的费用较大,如果直接将所有的污泥外运,不但污泥外运处理量大,而且形成长期费用支出,不利于日后的营运。在工艺设计时,应着重考虑污泥的减容,从工艺选择的源头采取产污泥量小的处理工艺,确保外运的污泥量减至最低。

2.1.6 噪声控制

为保证污水处理系统不产生新的二次污染,不影响生产车间的工作环境,需要在易产生噪声污染的机电设备选型上进行合理优化。

2.2 废水处理工艺选择

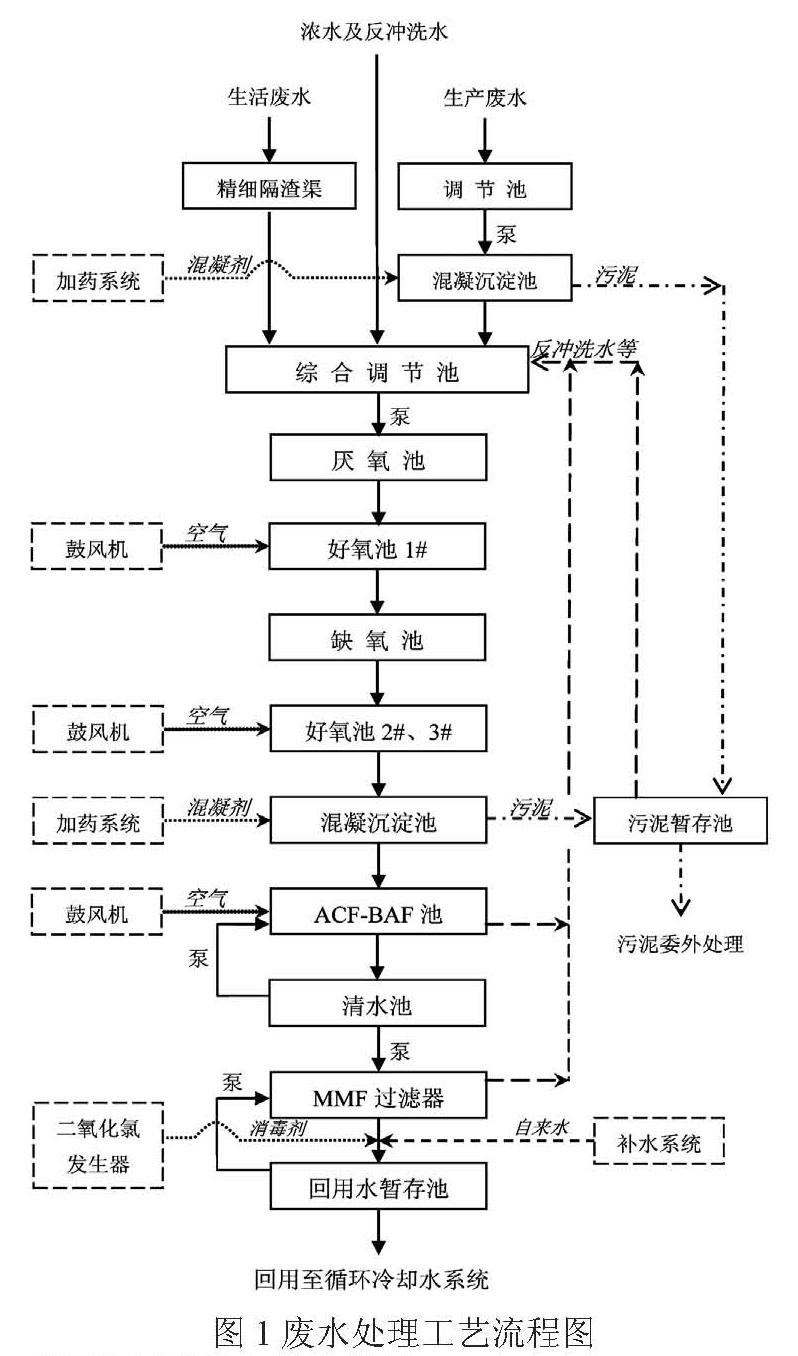

结合制药行业废水处理现状,综合分析本项目废水特点、废水处理技术(处理效率)、成本以及回用要求,确定本项目废水污染防治技术路线为:生产废水采用“混凝沉淀”预处理工艺;综合废水采用“厌氧生化+好氧生化+缺氧生化+好氧生化+混凝沉淀+ACF-BAF滤池+MMF过滤+末端消毒”处理工艺。

本次设计工艺的可靠性及合理性体现如下:本项目废水BOD5/ CODcr>0.3,可生化性好。预处理主要是通过调节、混凝沉淀去除大颗粒悬浮物质、胶体和部分CODcr,减轻后续的负荷;厌氧池主要降解大分子难降解的有机物,是保证污水处理达标的关键;厌氧池出水在好氧池、缺氧池、混凝沉淀池可以进一步去除大部分CODcr、BOD5、NH3-N、有机磷、SS等;深度处理的ACF-BAF池、MMF过滤器和消毒系统主要是进一步降低BOD5,保证出水浊度和粪大肠杆菌的达标。

栅渣、浮油需定期清理;生产废水混凝沉淀部分产生的化学污泥和生化系统产生的污泥定期排至污泥暂存池,经初步浓缩及消化后的污泥量显著降低,有利于外运处理;ACF-BAF池反冲洗水和过滤器反冲洗水等需回流至综合调节池再处理。

2.3 工艺流程图

3.主要单元设计与设备选型

3.1 生产废水调节池

设计水量按最大流量计算。每日平均流量Q=2.60m3/d,总变化系数为2.22,每日最大流量Q=5.77m3/d,HRT=36h,尺寸L×B×H=2.0×1.25×4.0m。配置人工格栅、潜污泵、液位计、空气搅拌系统等设备材料。

3.2 生产废水混凝沉淀池

设计水量1.30m3/h。日运行2.0h,絮凝时间20min[3],沉淀负荷q=1.6m3/m2.h[4]。混合池尺寸L×B×H =0.8×0.625×3.5m。絮凝池尺寸L×B×H =0.8×0.625×3.5m。沉淀池尺寸L×B×H =1.25×0.8×3.5m。配置PAC加药系统、PAM加药系统、盐酸加药系统、NaOH加药系统、pH计、空气搅拌系统、斜管、斜管支架、静压排泥系统、集水槽等。

3.3 生活污水精细隔渣渠

设计水量1.38m3/d。尺寸L×B×H =2.5×0.4×0.95m。配置人工格栅、集油管等。

3.4 综合调节池

综合调节池设计水量13.5m3/d(接纳后续工艺段的反冲洗水),HRT=15.6h,尺寸L×B×H =2.0×1.25×4.0m。配置潜污泵、液位计、空气搅拌系统等。

3.5 厌氧池

厌氧池设计水量0.37m3/h,日运行24.0h,HRT=11.5h,尺寸L×B×H =1.7×1.25×3.5m。配置厌氧填料与支架、配水系统等设备材料。

3.6 好氧池1#

好氧池1#设计水量0.37m3/h,日运行24.0h,有效接触时间4.0h,尺寸1.25×0.6×3.5m。配置好氧填料、填料支架、曝气与空气反冲洗系统等设备材料。

3.7 缺氧池

缺氧池设计水量0.37m3/h,日运行24.0h,有效接触时间8.1h,尺寸L×B×H =1.25×1.2×3.5m。配置填料、填料支架等设备材料。

3.8 好氧池2#、3#

好氧池2#、3#设计水量0.37m3/h,日运行24.0h,有效接触时间23.6h,尺寸1.25×1.8×3.5m和1.25×1.7×3.5m。配置好氧填料、填料支架、曝气与空气反冲洗系统等设备材料。

3.9 综合废水混凝沉淀池

设计水量0.37m3/h。日运行24h,絮凝时间30min[3],沉淀负荷q=0.47m3/m2.h。混合池尺寸L×B×H =0.6×0.6×3.5m,絮凝池尺寸L×B×H =0.6×0.6×3.5m,沉淀池尺寸L×B×H =1.2×0.65×3.5m。配置PAC加药系统、PAM加药系统、盐酸加药系统、NaOH加药系统、pH计、空气搅拌系统、斜管、斜管支架、静压排泥系统、集水槽等。

3.10 ACF-BAF池

ACF-BAF池设计水量0.37m3/h,日运行24.0h。参照同类工程经验,取水力负荷q=0.51m3/m2/h,尺寸 L×B×H =1.2×0.6×3.5m。配置专用陶粒滤料、曝气系统、气/水反冲洗系统、滤头滤板等设备材料。

3.11 中间水池

中间水池设计水量0.37m3/h,停留时间6.3h,尺寸L×B×H= 1.2×0.65×3.5m。配置液位计等设备材料。生化单元的曝气及气反冲洗用沉水式鼓风机设置于此,减轻噪声的二次污染。

3.12 过滤系统

MMF过滤器设计水量1.98m3/h,日运行4.4h,过滤速度v=7.0m/h。配置多介质过滤器(Φ600m)、进水泵和反洗泵等设备材料。

3.13 回用水暂存池

回用暂存池设计水量8.71m3/d,HRT=12.0h,尺寸L×B×H= 1.25×1.0×4.0m。配置二氧化氯消毒系统、液位计等设备材料。

3.14 污泥池

污泥暂存池设计污泥量0.5m3/d,HRT =10.0d,尺寸L×B×H= 1.25×1.0×4.0m。配置污泥泵和空气系统等。

4.主要技术经济指标

本项目废水处理站选用一体化钢制设备,紧凑合理布置。精细隔渣池、生产废水调节池、综合废水调节池、回用水暂存池和污泥暂存池等工艺单元组合为整体钢制设备A(半地埋式);MMF过滤设备单列为C;其余单元组合为整体钢制设备B(地上式);配套加药、消毒系统等安装在A部分上方,节约用地。土建只需A部分的土方开挖和A、B、C部分的设备基础。混凝加药、反冲洗系统、消毒系统以及主要提升泵、风机的日常控制采用PLC自动控制系统。本项目整体投资约人民币30万元,占地约28m2。总装机功率7.5kW,使用功率5.84kW。总运行成本约4.7元/m3。

5.小结

本项目由于整体规模小而回用要求高,反冲洗水等回收处理水量占比较高,且为实现设备选型,部分单元进行了适当的放大设计,从而导致整体技术经济指标偏高。

本项目工艺流程完善,处理出水达标回用,实现节水与减排目标,具有较好的环境效益,可作为同类工程参考。

参考文献

[1] 《制药工业污染防治技术政策》编制组.制药工业污染防治技术政策(征求意见稿)编制说明[EB]. 环境保护部办公厅函环办函〔2009〕1102号.2009-10-28.

[2] 环境保护部.制药工业污染防治技术政策[EB]. 环境保护部办公厅公告2012年第18号.2012-03-07.

[3] HJ 2006-2010,污水混凝与絮凝处理工程技术规范[S].

[4] 北京市市政工程设计研究总院.给水排水设计手册[M].北京:中國建筑出版社,2003.293.