发那科数控系统机床面板操作开关PMC信号分析

梁礼润

【摘要】数控机床面板是人机通讯的常用渠道,通过对数控机床面板信号的分析,理解机床面板常用功能,PMC与机床CNC进行通讯的原理。从而为机床维修、设计打下基础。

【关键词】机床面板,PMC信号,开关,按钮

发那科数控系统常把数控机床分为“NC侧”和“MT侧”(即机床侧)两大部分。“NC侧”包括CNC系统的硬件和软件,与CNC系统连接的外围设备如显示器,MDI面板等。“MT侧”则包括机床机械部分及其液压、气压、冷却、润滑、排屑等辅助装置、机床操作面板、继电器线路、机床强电线路.、开关线路等。作为数控系统中机床MT侧与NC侧的信息交换中心是PMC,三者之间的信息交换关系如下图一所示:

机床侧的输入输出信号由各机床设计者根据机床性能、使用需要、电路设计等方面考虑,灵活设计,灵活定义。而送往NC侧的F信号G信号则由CNC厂家确定,编程者只能使用,不可改变和增删。

作为机床侧最重要的组成部分之一,机床操作最常用操作面板开关,通过F信号与G信号与NC侧进行大量的信息交换,输入大量的开关信号,保证机床按照操作者的意志运行。下面以发那科OI-B数控系统为例,分析说明面板操作开关与PMC信号之间的对应关系。

1.操作模式选择开关

机床常用操作方式有:自动运行模式(AUTO),DNC运行模式(DNC/REMOTE),程序编辑模式(EDIT),手动数据输入模式(MDI),以上运行方式在机床梯形图编辑中常称为自动模式。另外还有以下手动模式:手轮增量模式(HND),手动连续进给模式(JOG),手动返回参考点模式(REF)。手轮示教模式和手动示教模式,增量进给模式(INC),不是所有机床厂家都提供的,以致有部分使用者将手轮进给模式与增量进给模式混为一谈。

2.自动运行程序控制开关

自动运行程序控制在机床设计上一般设置有以下程序控制按钮:单程序段运行 (SINGLE BLOCK),跳过选择程序段(OPTIONAL BLOCK SKIP),选择暂停(OPTIONAL STOP),机床锁住(MACHINE LOCK),程序重新启动(PROGRAM RESTART),空运行(DRY RUN),循环停止(CYCLE STOP),循环启动(CYCLE START)。信号如表二:

3.速度控制倍率开关

一般机床上用于速度控制的开关有三个,分别为手动进给/切削进给倍率开关,快速进给开关,主轴倍率开关。

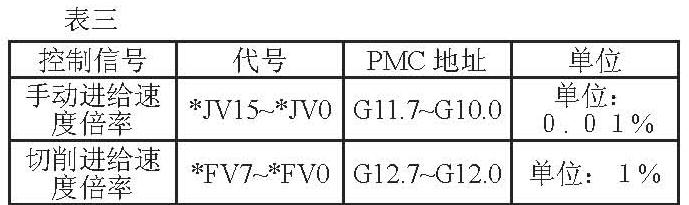

手动进给/切削进给倍率开关是一个多位波段开关,一般具有12-20个挡位。因为这个开关用于手动进给控制时,是用来调节进给速度;而切削加工时用于控制切削进给倍率,具有双重作用。其信号如表三:

CNC出厂时默认*JV15~*JV0,*FV7~*FV0为负逻辑信号(如有需要,可以通过修改参数3002#4号参数,使用正逻辑信号).当该开关用作手动进给速度倍率时,16位二进制输入信号的数值范围应为0~65535,但是CNC规定,当*JV15~*JV0所有输入位均为0(输入0)或1(输入65535)时,对应的倍率为0.因此,JOG速度倍率的实际调节范围为0~655.34%.参数1423号为JOG进给倍率为100%时的进给速度,通过乘以当前的进给倍率,可以得到该档位当前的进给速度。需要说明的是,有些机床的进给速度每档之间的递增不成比例,台湾远东公司部分数控机床的JOG进给速度为0,3.2,5.0,7.9,12.6,20,32,50,79,126,200,320,500,790,1260.

当用作切削进给倍率时,输入到PMC信号为八位二进制信号,数值范围应为0~255,但是,*FV7~*FV0所有输入均为0( 输入0)或1(输入255)时,对应倍率为0.因此,切削进给倍率实际调节范围应为0~254%.

快移动倍率开关一般配四档,发,25%,50%,100%。其中F0档速度由1421号参数写入,其余三档由1420号参数写入。1420号参数是快移动速度为100%时的进给速度。PMC输入信号为G14.0和G14.1,其信号如表四:

主轴转速倍率調节信号SOV7~SOV0为正逻辑,8倍二进制编码输入,倍率单位为1%;并规定SOV7~SOV0信号的所有输入位均为“0”(输入0)或均为“1”(输入255)时的倍率为0;因此,实际主轴转速倍率的调节范围为0~254%。

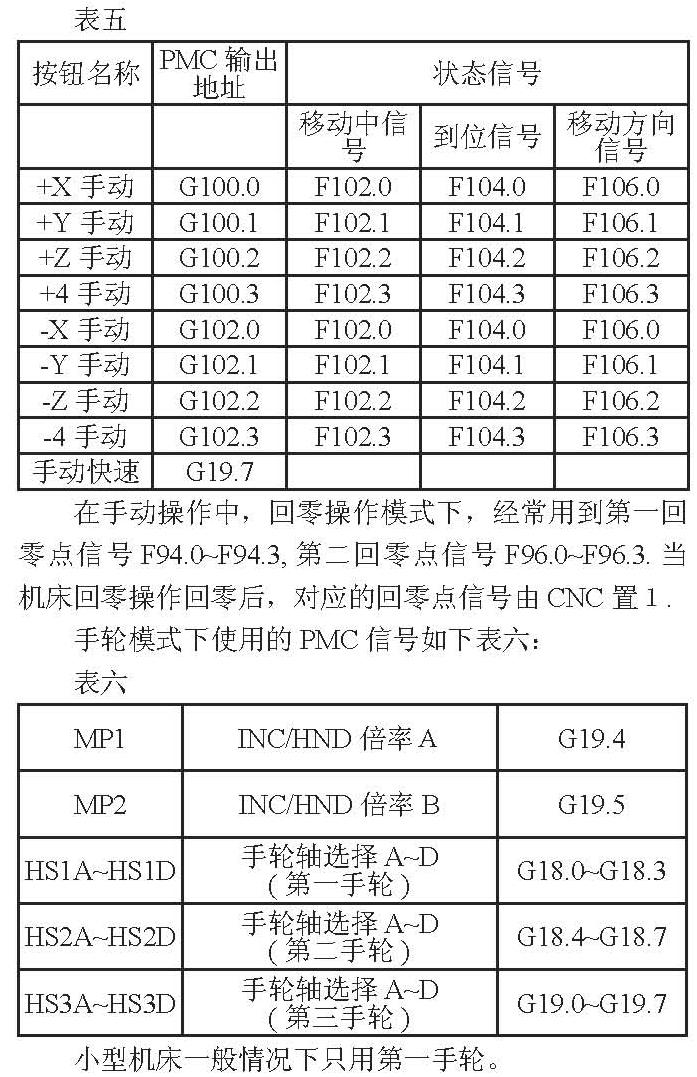

4.移动方向开关

小型机床一般情况下只用第一手轮。

5.保护开关

常见的保护开关有急停开关和程序保护开关。急停的PMC信号是G8.4,程序保护信号是G46.0~G46.3。

除了以上常见开关外,机床设计者还会根据机床配置,添加必须的操作按钮,比如车床上的刀塔启动按钮,测刀仪按钮,主轴手动按钮。加工中心的刀库正反转按钮等。

结束语 在数控机床维修中,PMC梯形图是电气维修部分最常用的,也是最直观的。了解其他F信号和G信号,可以为将来设计各种多功能数控机床打好基础。

参考文献:

1..北京发那科OI-B系统维修说明书 B-63835C/01

2.数控机床PMC设计典例 龚仲华编著 机械工业出版社

3.数控机床故障诊断与维修技术(FANUC系统)第2版 刘永久主编 机械工业出版社

4. FANUC OI数控系统连接调试与维修诊断 宋松 李兵编著 化学工业出版社