电阻率测量:研究铝合金的一种敏感工具

刘坤成

关键词:电阻率,铝合金,溶质,位错,沉淀

摘要:这篇论文探讨的是在铝合金中使用电阻率测量微观结构特征时遇到的挑战。电阻率测量研究实验是以两个铝合金作为实验试样进行实验的,它们一个是经过热处理的合金(AA6111),一个是未经热处理的合金(AA5754),这个实验表明了热处理工艺技术是如何被用于表征微观结构中的变化。AA6111的研究结果表明对溶质原子和精密尺度沉淀的测量的依赖性导致了电阻信号的严重重叠,因此,利用辅助设备在电阻率测量上是必不可少的。在接下来的试样中,室温下电阻率测量作为AA5754冷加工的一个函数,阐述了与报道的纯铝相比,这种合金从位错中贡献的电阻率更大。溶质与位错的相互作用被引证为增加位错贡献电阻率作用的可能来源。

介绍

表征铝合金特征的电阻率/电导率测量的价值是通过持续、广泛的工业和学术研究上的应用而被认识的。举例来说,它被广泛应用于航空航天工业中验证铝合金热处理的一种质量控制工具【1】。工艺技术的更高灵敏度激励了电阻率/电导率测量的普及,这种普及不仅是在各种合金和显微结构特征上,还表现在形态学和特征的分配上。然而,这种卓越的性质是双面性的,尽管工艺技术对显微结构种即使十分细小的变化都很敏感,但是当显微结构中的多种特征同时并存地作用时,像电子发散中心一样,获得信号的解释和重叠法就不是一直那么简单易懂了。不同的是,例如X射线衍射,各发散中心往往不能轻易区别与其他发散中心。这就是更高效的应用这种实验程序的主要挑战,即大多常见的辅助工艺设备与电阻率方法并行使用。此外,简单化的假设也必须作出,以方便诠释复杂工业相关合金研究的结果。

接下来,在金属和合金中,一个与电阻机制主题有关的精密处理是一开始就提及的。精密处理是在展示价值与挑战的部分之后,这个部分是用于电阻率技术的高灵敏度的,最后,得出结论。

铝中的电阻机制

化学杂质:晶体不完整性如空位,位错,晶界等和晶格热振动(声子)是破坏晶体理想周期的全部因素,因此,导致金属具有一定的电阻率【2】。铝中主要发散中心的电阻系数被统计见表1.这些数据是通过很多来源收集到的,读物涉及到F.R.Fickett【3,4】对这些的全部列表的两篇优秀评论以及另外的许多参考书目。

精确的电阻系数值存在相当大的不确定性,这是因为条件的困难:ⅰ)适当的实验样品的准备(一般要求超纯试样);ⅱ)微观结构特征的精确表示。尽管如此,给出的表1的值对于用于评价各种机制提供了一系列重要的价值。

灵敏度与分析质量的对比

对于表1给出的系数,很大数量的冷加工金属的位错阻力(亦即位错密度为)可以被计算为0.20nΩm, 而铝中30μm等轴晶粒尺寸的晶界阻力为0.02nΩm(每单位体积的晶界面积为)。相比之下,由于声子散射对电阻率的贡献可近似地认为在300K时为30 nΩm.由于最近电阻率/电导率测量仪器的发展,电阻率在0.05 nΩm范围内变化时更容易测量得到,这样就可能进一步了解位错密度的特征。因此,精确的电阻率研究的技术能力是确实有用的,这种能力也同样是精确的数据分析的能力。考虑到很少有一个单一的微观结构涉及到电子散射过程,成功的电阻率研究的执行完成局限与解释测量方法的能力。这是在许多事例中的进一步的挑战,因为单一贡献的价值是同样重要的,例如:与上述的0.20 nΩm位错贡献的电阻率相比较,由0.01at%空位贡献的电阻率为0.25nΩm。使问题更复杂的是技术的灵敏度对散射中心的分配。热处理过的铝合金(见例5【5】)在沉淀早期观察到的所谓的电阻异常是这种行为的典型例子。这种有案可查的现象表明,该溶质原子的分配(无论它们是随机分布或成簇分布)对电阻率有重要的影响。叠加与一切,这是各种电阻机制与其他电阻机制的模糊与交互。例如,通过观察可知,表1的系数依赖于温度【3,4】,声子散射于其他散射形式有相互作用。

上述的模棱两可的解释明确地向质量和一個电阻调查的成功提出挑战。随后的,研究这个问题的是上文提及的两个例子;一个是灵敏度阻碍,另一个是方便材料的电阻行为的理解。

例Ⅰ─沉淀对电阻率的贡献。在这方面研究中用到的铝合金AA6111是由Novelis全球技术中心提供的,形式为1毫米厚度的冷轧板。合金的化学成分的重量百分比为0.8 Mg, 0.6 Si, 0.7Cu, 0.25 Fe和 0.2 Mn。热处理(亦即固溶处理和人工时效)在盐浴中完成。电阻测量是通过使用惯用的探测技术为在四个点上探测的装备上获得的,使用的试样规格为100×10×1毫米。应用的电流为20毫安交流电(即足够低到不使试样产生热),频率为30赫兹。为了尽量减低温度的影响,所有的测量试样都浸在液氮中(即温度为77K)。材料的屈服应力是通过使用一台MTS伺服水压测试机进行标准拉伸试验测得的。屈服应力是以残余伸长量为0.2%时的应力来表示。

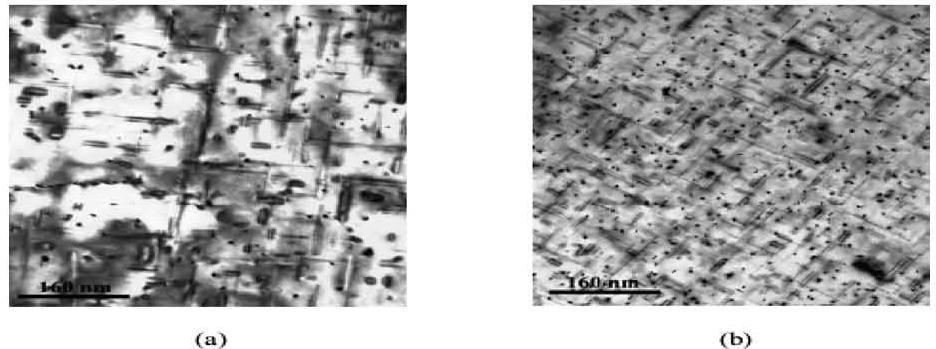

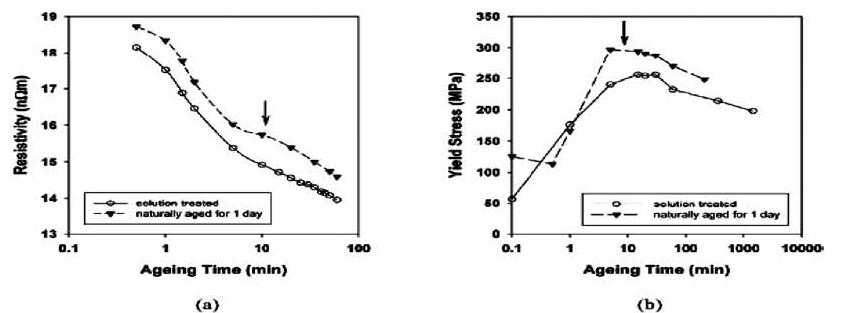

所有试样在560℃都进行了10分钟的固溶处理,然后进行水淬。试样中的一部分然后立即在250℃时效,剩下的先在一定温度的气氛中时效一天然后在250℃人工时效。图1a表示了固溶处理和自然时效试样的电阻率变化过程。

与固溶处理的材料相比,自然时效材料的电阻率曲线向更高值转移。自然时效材料包含位于材料前部的溶质簇,这种溶质簇与单一溶质相比,它们是更高效的电子散射中心,因此,在这种情况下它们被用作更大的电阻率来源。尽管两种试样的电阻率起始值不一样,然而在250℃退火时的前10分钟电阻率的减少是一致的,但是10分钟以后,自然时效材料曲线上出现转折(这个点是通过图1的箭头被描绘出来的)。电阻率减小速率的这个变化不与溶质簇的形成有关而是由于涉及的高时效温度。事实上,溶质簇在图1b自然时效材料的起始屈服应力降低被观察到时就溶化了。在许多并发的过程中,沉淀的形成很有可能是这种行为发生的原因,而这个阶段是活泼的。

散射中心的沉淀和預沉淀(如溶质簇,GP区)的作用受到重视,尤其是铝锌系中(【6,7】),但是这种作用的完整理解却很匮乏。在可以预期的情况下,沉淀间隔是电子的平均自由程有序的场所,而沉淀对电阻率的贡献不能忽略。实际上,作者对AA6111【8】进行的近期工作中,10-100nm范围的沉淀间隔被观测到,沉淀可以提供10-15%的大致上的电阻率值。这种影响可在当前的例子中观察到,这个例子是传输显微镜学研究中的,而这项研究是从对固溶处理和一天自然时效工件进行250℃高峰时效(见图1b的电阻率曲线转折点)而显示出自然时效材料细小的沉淀结构的研究(见图2【9】)。自然时效中观察到的细小的微观结构与较高的电阻率值有关。这也可以在自然时效材料的强度更高峰值中反映出来,如图1b所示。

转折处合金电阻率的取代和考虑与纯铝的电荷密度相同,即,电子的平均自由程达到25nm。因此,平均自由程与沉淀间隔同序,以及因此,沉淀引起转折的可能。十分清楚的是,在这个例子中的分析是很有价值的。在这里,为得到令人满意的解释而使用与电阻率测量相似的辅助技术是必要的。另一方面,电阻率测量的高灵敏度表现了鉴别有趣现象的有力审查工具。

例Ⅱ─位错对电阻率的贡献。用于这项研究中的连铸AA5754热传送带是在Novelis全球技术中心的一台试验性的尺度设备上生产出来的。导电率测量是在室温下使用一台Verimet4900C导电率仪得到的,所得的导电率的倒数即为电阻率。材料的位错密度从电荷流变应力中运用泰勒关系估计。读者为详细说明实验程序可参考Sarkar et al.【10】的工作。图3表示了以材料的位错密度为代表的冷变形材料的电阻率增加过程。我们可清楚地看到图3是线性的。

电阻率增加和位错密度的估计之间的关系是我们研究工作中所要观察的。不过,有趣的一点是,这种依赖性的斜率是高纯铝的文献值大约七倍以上(从图3固相线中可见)。Sarkar et al.【10】推测镁向位错核心偏析是含镁铝合金中位错的电子散射水平增加的可能来源。

最后,值得注意的是,如果位错对电阻率的贡献与报道中的纯铝一样时,这种微观结构演变的检测也不会可能是同一设备。这个例子表明电阻率设备的灵敏度是如何促进健全的分析。

结论

电阻率方法的价值来自于各种显微结构参数的高灵敏度。然而,尽管在这方面的大量的工作被完成,但技术应用却因为一些不明确的因素而仍是挑战,其中,视乎测量的客观性可代表一个重大障碍。实际上,在各种抵抗机制的相互作用上,知识的缺乏是这种不明确的主要来源。这通常,但并非总是如此,需使用辅助技术。不过,即使在这些案例中,由于这些测量的相对缓和,电阻率测量提供了强大的筛检工具。研究结果可用于指导其他测量,诸如电子显微镜研究,并减少一些必要意见。

致谢

作者感谢加拿大NSERC的财力支持,是他们使这项工作成为可能。特别感谢X.Wang对TEM电子透射显微镜显微照相和S.Sarker对提供AA5754电阻率数据上的帮助。

参考文献

【1】Department of Defense: Electrical Conductivity Test for Verification of Heat Treatment of Aluminum Alloys, Eddy Current Method (DOD, Military Standard 1537C, USA 2002).

【2】J.S. Dugdale: The Electrical Properties of Metals and Alloys (Edward Arnold, UK 1977).

【3】F.R. Fickett: Cryogenics Vol. 11 (1971), p. 349.

【4】F.R. Fickett: Electrical Properties of Materials and Their Measurement at Low Temperatures(National Bureau of Standards Technical Note 1053, USA 1982).

【5】C. Panseri and T. Federighi: J. Inst. Metals Vol. 94 (1966), p. 99.

【6】P.L. Rossiter and P. Wells: J. Phys. C Vol. 4 (1971), p. 354.

【7】A.J. Hillel, J.T. Edwards and P. Wilkes: Phil. Mag. Vol. 32 (1975), p. 189.

【8】B. Raeisinia, W.J. Poole and D.J. Lloyd: Mat. Sci. Eng. A (2006), in press.

【9】X. Wang: McMaster University, Ontario, Canada (2004), private communication.

【10】S. Sarkar, M.A. Wells and W.J. Poole: Mat. Sci. Eng. A (2006), in press.