设计夹具车削薄壁套筒

摘要:本文设计出薄壁类零件加工夹具来解决加工变形问题。

关键词:薄壁套;专用夹具;增加刚性

前言

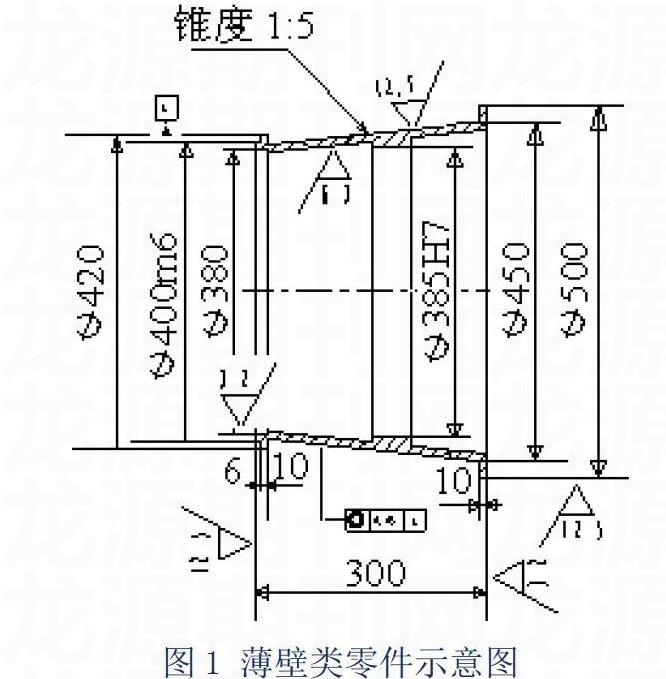

在生产过程中经常会遇到薄壁套筒的加工。例如附图1,因其结构单薄、零件尺寸较大、环形截面复杂和材料切削性能差等问题,在保证加工精度和提高生产效率等方面较为困难。车削薄壁零件的主要问题是变形,而产生变形的主要原因是由于切削力和夹紧力等两个重要因素所造成的。因此,在此类零件加工时,一般通过采取降低切削力和夹紧力的办法来减少工件的变形。减少切削力、切削热的主要方法是:合理选择切削用量、合理选择刀具的几何角度、合理选择刀具材料和切削液等;减少夹紧力的方法主要有:正确使用夹具改善或改变夹紧力对零件的作用。

1.实例分析

附图1所示为不锈钢套筒,最大外圆直径为φ500,零件最薄处10mm。尺寸φ400m6、φ385H7尺寸精度要求较高,同时内孔φ385H7、φ400m6对基准的同轴度要求≤0.05mm,除此之外还对零件的表面粗糙度有较高的要求。为保证上述精度要求,为加工附图1工件设计了一套夹具,使零件在加工过程中能够克服零件刚性差、易变形、切削时振动大等缺点,大大提高了生产效率。

2.夹具结构及使用方法

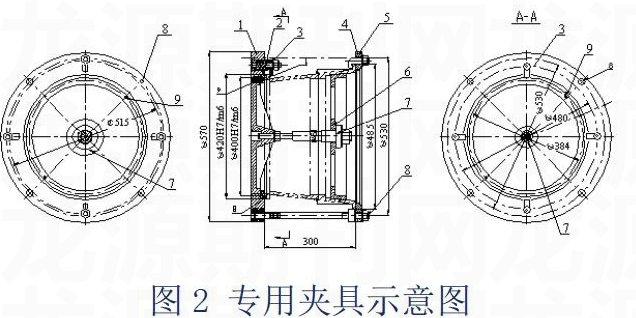

套筒专用夹具由支座1、定位圈2、压块组件3、压圈4、压钩5、压环6、中心支柱7、螺钉8、定位销9及相关标准联接件组成。

套筒加工及夹具使用步骤:

2.1以零件小端毛坯外圆和端面为定位粗基准,以φ500毛坯外圆和端面为校正基准,夹紧,粗车大端φ500外圆、端面及背部凸台,留精加工余量单边0.5~1mm;

2.2以已粗加工大端φ500外圆、端面为定位基准,以背部凸台为校正基准,粗车小端φ420、φ400h6、φ380,留精加工余量单边0.5~1mm;

2.3以粗车后零件小端外圆和端面为定位基准,以φ500外圆和端面为校正基准,夹紧,精车大端φ485外圆、端面及背部凸台到尺寸;

2.4以精加工大端φ500外圆、端面为定位基准,以大端背部凸台和小端外圆及端面为校正基准,夹紧,精车小端φ420、φ400h6、φ380及相关止口到图纸尺寸;

2.5将支座1左侧面定位,以外圆为校正基准打表找正后装夹在C650的四爪卡盘上;定位圈2卡进支座1内,位置对中后,装入两个定位销9;

2.6待加工工件以尺寸φ400h6外圆定位,B面为支承,装夹在夹具的定位圈2内,并通过压块组件3在零件的C面夹紧;

2.7将压圈4靠在被加工大端端面上,通过螺钉8支承在支座1上,并用压钩5拉紧零件凸台面;分粗精加工车削内孔各部到尺寸;

2.8拆除步骤6中的压圈4、螺钉8、压钩5及相关夹具附件,将压环6安放在零件已加工孔内并靠紧,通过中心支柱7把压环6连接并固定在支座1上;

2.9分粗精加工车削外锥面到尺寸,加工结束。

3.夹具使用注意事项

3.1支座1和定位圈2的装夹精度对零件的加工质量影响很大,故作为零件加工定位基准的夹具基座(支座1和定位圈2组合)在车床卡盘安装后,应满足定位圈2中尺寸φ400H7的径向跳动及其端面跳动≤0.03mm;

3.2支座1和定位圈2相配孔的的配合关系为H7/h6,装入两个定位销,以防止定位圈2在支座1内窜动;

3.3零件装夹在夹具内,应以零件φ400h6内孔定位,左台阶面(B面)为支承,和定位圈2相配孔的配合关系为H7/h6,并通过压块组件3在零件C面夹紧;

3.4压块组件内装有弹簧,以保證压紧时工件受力均匀,并便于拆卸;

3.5车内锥孔时,将压圈4通过螺钉8支承在支座1上,保证压圈4端面和零件φ500端面之间的间隙≥1mm,并用压钩5拉紧零件凸台面,打表检查压圈4端面与零件φ500端面平行,保证拉紧力均匀作用在零件上;

3.6车外锥面时,通过中心支柱7将压环6与支座1连接,拧紧相配螺母,保证压环6和零件内锥面贴合紧密,以增加零件的刚性。

4.结束语

实践证明通过采用这套夹具,无论加工内孔或外圆,在夹具上使用压圈或压环作为支承,能够改善零件刚性,减少切削时产生的振动,保证了加工精度要求,提高了生产效率。

参考文献:

[1]孙习武,褚学宁.薄壁盘套类零件的装夹规划算法.上海交通,2011 45(9).

[2]刘旭华.改善薄壁类套件加工质量的方法.东北特钢,2005(4).

[3]何七荣,徐宁.不锈钢薄壁套加工工艺改进.九江职业技术学院,2009(12).

作者简介:郑贵峰(1979-),男,工程师,本科,主要从事冶金机械制造及设计工作。