吞吐稠油注空气油气爆炸分析及控制

管九洲

摘 要:吞吐稠油开发后期,利用廉价空气进行保压开采,已成为改善周期吞吐效果新技术。注空气对吞吐稠油具有保压增能、助排、调整吸汽剖面等良好作用。试验表明,注空气对吞吐稠油开发中后期增产潜力巨大。通过理论研究及爆炸实验,确定氧气爆炸极限。并确定了安全风险源、制定安全控制措施,为保障现场试验安全奠定了基础。

关 键 词:稠油;注空气;风险分析;安全控制

中图分类号:TE 357 文献标识码: A 文章编号: 1671-0460(2015)06-1448-04

Analysis and Control of Oil and Gas Explosion During

Air Injection for Heavy Crude Oil Development

GUAN Jiu-zhou

(Shuguang Oil Production Plant, Liaoning Panjin 124109, China)

Abstract: In the later stage of heavy oil stimulation development, cheap air is always used to keep formation pressure, which has become a new technology of improving cycle stimulation effect. Air injection for stimulation of heavy oil has many functions, such as keeping formation pressure, cleanup, adjusting the steam absorption profile and so on. The experiment shows that air injection has huge potential to increase production of heavy oil in mid and late development. In this paper, through the theoretical research and explosion experiment, the explosion limit was determined as well as the risk sources, and control measures were put forward.

Key words: heavy oil; air injection; risk analysis; safety control

我國稠油资源丰富,目前年产量已突破1000万t[1]。主要采取注蒸汽吞吐热采方式[2]。吞吐稠油开发后期,利用廉价空气进行保压开采[3],已成为改善周期吞吐效果新技术。辽河油田曙光采油厂自2008年10月首次进行吞吐稠油注空气采油试验,至今已试验300多井次,增产原油6.8万t。该技术对开发后期吞吐稠油具有巨大增产潜力,具有广阔的推广应用前景。

几年来,不断总结现场试验经验,分析注空气、注蒸汽、焖井和开采过程风险,通过计算进行安全评价,对现场工况条件尾气进行爆炸实验,确定安全氧含量极限,形成人防、技防一整套现场安全控制体系,为吞吐稠油注空气技术的推广奠定了基础。

1 吞吐稠油注空气安全评价

气体爆炸[4]必须有三个基本条件:有合适浓度的燃料气体、有合适浓度的氧气、有足够能量的点火源。每种燃料气体在氧气或在空气中都有一个可以发生爆炸的浓度范围。超出这个范围,即使用很强的点火源也不能激发爆炸,这个浓度范围叫做爆炸极限[5]。

1.1 三爆炸极限影响因素分析

(1)原始温度

爆炸性气体混合物原始温度越高,活性分子相应增加,爆炸极限范围越宽。

(2)原始压力

在增加压力情况下,爆炸极限变化不大。压力增加,物质分子间距缩小,碰撞几率增加一般压力增加,爆炸极限范围扩大,且压力升高对上限提高的影响较为显著。当压力降到某一数值时,其上限即与下限重合,出现一个临界值,若压力再下降,气体便不燃不爆。

(3)容器

容器的大小对爆炸极限也有影响。实验证明,容器直径越小,爆炸范围越窄。随容器或管道直径的减小,单位体积的气体就有更多的热量消耗在管壁上。当散出热量等于火焰放出能量的23%时,火焰即会熄灭,所以热损失的增加必然降低火焰的传播速度并影响爆炸极限。能持续燃烧的条件是新生自由基数量必须等于或大于消失自由基数。随着管径缩小,自由基与反应分子间的碰撞几率也不断减少,而自由基与器壁碰撞的概率反而不断增大,当器壁间距小到某一数值时,这种器壁效应就会使火焰无法继续。

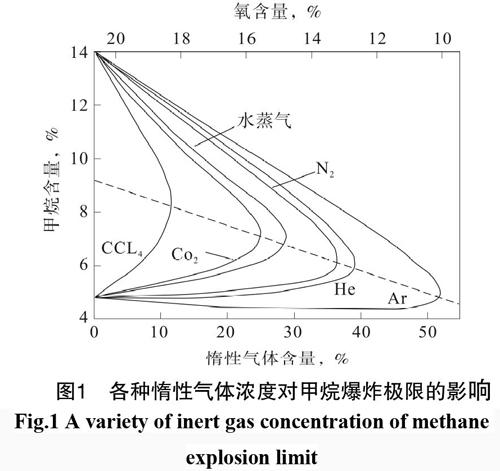

(4)惰性介质

若混合物中加入惰性气体,则爆炸极限范围缩小,惰性气体的提高到某值时,可使混合物不燃不爆。图1表明了加入惰性气体(N2、CO2、Ar、He、CCl4、水蒸气)对甲烷混合气爆炸极限的影响。由图可见,随惰性气体的增加对上限的影响较之对下限的影响更显著。

图1 各种惰性气体浓度对甲烷爆炸极限的影响

Fig.1 A variety of inert gas concentration of methane explosion limit

(5)点火能源

点火源,如火花的能量、热表面的面积、火源与混合物的接触时间等,对爆炸极限均有影响。例如,甲烷当电压为100 V,电流强度为2 A时其爆

炸界限为5.9%~13.6%,而当电流强度为3 A时,

爆炸界限为5.85%~14.8%。一般情况下,点火源能量越大、持续时间越长,则爆炸极限范围越宽。各种爆炸性混合物都有一个最低引爆能量,一般在接近于理论混合比例时出现。除了上述因素外,光的作用对爆炸极限也有影响。

(6)火焰的传播方向(点火位置)

当在爆炸极限测试管中进行爆炸极限测定时,可发现在垂直的测试管中于下部点火,火焰由下向上传播时,爆炸下限值最小,上限值最大;当于上部点火时,火焰向下传播,爆炸下限值最大,上限值最小;在水平管中测试时,爆炸上下限值介于前两者之间。

(7)含氧量

空气中的(O2)为21%,当混合气中(O2)增加時,爆炸极限范围变宽。由于当处于空气中爆炸的下限时,其组分中的(O2)已经很高,故增加(O2)对爆炸下限的影响不大;而增加(O2)使上限显著增加,是由于氧取代了空气中的氮,使反应更容易进行。

1.2 爆炸风险分析

吞吐稠油中可燃气主要成分是甲烷,注空气爆炸可能发生的几个环节:

①注空气前井筒中有可燃气体,开始注入空气过程,甲烷与空气中氧气混合达到爆炸浓度,遇明火爆炸。

②空气注入油层,氧化反应不完全,或直接气窜至相临井,氧含量超标,遇到明火爆炸,主要发生生产井井口、采油站、集输,导致事故发生。

③注完空气后,油井压力下降,油层甲烷返吐到井筒中,且甲烷与空气中氧气混合达到爆炸浓度,注蒸汽时产生火花发生爆炸。

本文主要对以上三个阶段进行分析和制定控制措施。

1.3爆炸极限理论计算

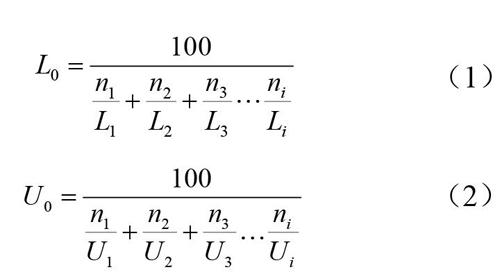

1.3.1多元爆炸性混合气体爆炸极限计算

多种可燃有机蒸汽和空气与氧气混合,其可燃部分爆炸极限可用下式计算[6]:

(1)

(2)

式中 L0,U0—混合气体中可燃部分的爆炸下、上限,%;

Li,Ui—各可燃气体组分的爆炸下、上限,%;

Ni—各组分气体的体积比。

多元爆炸性混合气体的热力性质取决于组成气体的种类及组成成分。

1.3.2 高温高压条件下有机蒸汽爆炸极限计算

(1) 高温状况下

对于可燃有机蒸汽或气体,随着温度的升高,爆炸浓度上、下限的宽度会增加,温度增高10 ℃,其在空气中的爆炸下限大约降低8%,而其上限将提高8%,爆炸极限与温度的数学模型公式如下:

Lt=L25(1-8×10-4(t-25)) (3)

Ut=u25(1+8×10-4(t-25)) (4)

式中: Lt,Ut —温度为t时爆炸下、上限,%;

L25,u25—温度为25 ℃时爆炸下、上限,%;

t—燃气温度,℃。

(2) 高压状况下

根据燃气燃烧和爆炸理论,随着压力的升高,爆炸浓度上、下限的宽度一般会增加,且对上限的影响较大,当可燃有机蒸汽或气体的压力高于常压,又低于20.7 MPa时的爆炸上限Up,取决于压力的对数,可用下式进行计算:

Up=u+20.6(lgP+1) (5)

式中: Up—压力为P时的爆炸上限,%;

u—可燃蒸汽常压(0.1 MPa)下爆炸上限,%;

P—可燃蒸汽系统的实际压力,MPa。

1.4爆炸极限理论计算结果

主要针对高温空气注入阶段和焖井阶段进行理论计算。

1.4.1 高温空气注入阶段

空气注入过程中,稠油被氧化。原油中可燃气体主要是由于温度升达到初馏点,开始产生可燃气。

通过实验可知稠油和氧化稠油有所不同。但初馏点在90℃以上,30%的馏程在300 ℃以下,为安全计算保险系数高,挥发出来的烃类气体正庚烷来计算。

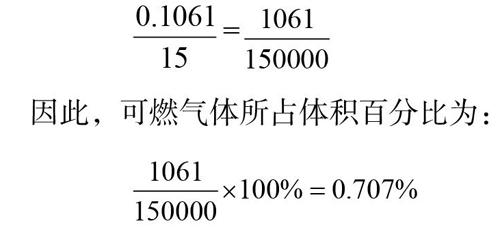

假设地层压力为15 MPa,近井温度为100 ℃,已知正庚烷100 ℃的饱和蒸汽压106.1 kPa,得出地层压力下正庚烷与空气的体积比:

=

因此,可燃气体所占体积百分比为:

经查正庚烷爆炸下限、上限分别为:L0=1.05,U0=6.7;

应用IAST注空气安全评价软件计算可燃气体体积分数为0.707%、温度100 ℃、压强15 MPa、烷烃碳数范围5~7时,得到100 ℃时的爆炸下限为0.987%,和上限为51.930%。所以100 ℃、15 MPa时可燃气体体积分数为0.707%,不在爆炸范围之内所以是安全的。

1.4.2 注蒸汽及焖井阶段

依据室内实验结果,稠油为完全氧化反应过程中,氧含量小于6.47%。

经过计算,注入空气12×104 Nm3 空气,可燃气体在混合气体中的所占比例0.182%。应用IAST注空气安全评价软件计算可燃气体体积百分比为0.182%、温度200 ℃、压强15 MPa、烷烃碳数范围5~7时,得到200 ℃,15 MPa时的爆炸下限0.903%,上限为52.465%,此时烃类气体体积分数为0.182%,而此时的氧气含量6.47%,均不在爆炸范围之内,所以是安全的。

1.5现场工况条件下尾气爆炸实验

以曙一区杜80块、杜210块、杜66块有代表性的几十组不同气体组分进行燃爆实验,获取了爆炸岛图,见图2。无论在任何条件下,氧气浓度控制在10.47%以下,就不会存在爆炸风险。

图2 现场工况条件下爆炸导图

Fig.2 Explosion map under field operating conditions

2 安全控制措施

2.1 采用催化剂提高氧含量消耗速率

注空气前,加入催化剂,加速氧气消耗,48 h内,氧含量降低到5%以下。如图3所示,反应条件为200 ℃,反应48 h,注气压力1.2 MPa,催化氧化(用量3 t/10 Nm3空气)条件下,含氧量从20.53%下降到2.71%,与不加催化剂对比, 氧气消耗速率提高31.4%,可有效保障现场试验安全。

图3 反应后的尾气组成分析

Fig.3 Analysis of exhaust gas composition after the reaction

2.2 氧含量监测

制定现场氧含量操作作法,规定了监测手段、监测范围、监测时间间隔、监测等级以及特殊作业井监测注意事项。结合稠油吞吐特点,规定氧含量超标预警值为5%,超过预警值启动应急处理预案。

2.3 优化工艺消除风险源

现场试验中,通过施工工序的不断完善,有效消除爆炸风险源。经过300多井次不同类型井现场试验,从未发生爆炸,有效保障了现场试验安全。

①注空气前,由油套空间和油管补充1 000方氮气,顶替套管气,使井筒内无可燃气;

②注空气过程中,当邻近生产井套管压力升高1 MPa,从油套环空注氮气1 000 m3,将可燃气顶替到油层。当氧含量超过5%,补充氮气1 000 m3并关井;

③相邻近井采取进高架罐生产方式;

④注完空气后,油管和油套环空分别注氮气

1 000 m3和2 000 m3,并直接注蒸汽,中间间隔时间不能超过5 h。

⑤需要在监测井井口、采油站、集输动明火时,监测氧气含量为0时方可动工;

⑥对注气井相邻300 m内生产井、捞油井、作业井、长停井做好防喷措施。

3 结 论

(1)高温高压条件下有机蒸汽的爆炸极限计算结果表明,在注空气、注蒸汽焖井阶段可燃气体组份均在安全范围内;

(2)通过注入催化剂,可急速氧气消耗,在48 h内可使氧气浓度降低到5%以下,可有效保障注入过程相邻井的生产安全;

(3)爆炸实验结果表明,只要氧气浓度控制在10.47%以下,就不会存在爆炸风险。

(4)完善施工工艺,有效消除爆炸风险源,是避免发生事故的主动性防范措施,对保障现场试验安全十分必要。

参考文献:

[1] 邝 煜.稠油出砂冷采技术及展望[J].内蒙古石油化工,2002(6):102-106.

[2] 裴润有,等. 深層稠油混合高温蒸汽吞吐工艺参数优化研究与实践 [J]. 西安石油大学学报(自然科学版),2010,23(2):44-48.

[3] 吴永彬,等. 泡沫油稳定性主控因素实验研究[J]. 现代地质, 2012,26(1):184-190.

[4] 刘振翼,等. 不同温度下原油蒸气的爆炸极限和临界氧含量[J]. 化工学报,2011,62(7):1998-2004.

[5] 张利明,等.注含氧氮气油藏产出气的爆炸极限与临界氧含量研究[J].中国安全生产科学技术,2013,9(5):5-10.

[6] 彭新平,等. 石油液化气储配站火灾爆炸危险分析与事故后果评价[J].工业安全与环保,2006,32(2):43-45.