某催化裂化装置富吸收油返塔温度选择

张晶晶 韩胜显 原凯旋

摘 要:采用PRO II流程模拟软件对某催化裂化装置富吸收油不同温度返塔方案进行了模拟计算,经过分析和比较,认为富吸收油从再吸收塔底抽出后不经过换热直接返回分馏塔,更有利于低温位热量的回收,同时简化了换热流程,减少了设备投资。

关 键 词:催化裂化;再吸收塔;富吸收油;温度

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2015)06-1321-03

Selection of Return Tower Temperature of Rich Absorption Oil for FCC Unit

ZHANG Jing-jing1,HAN Sheng-xian2,YUAN Kai-xuan1

(1. China Petroleum Engineering & Construction Corporation East-China Design Company, Shandong Qingdao 266071,China;

2. PetroChina Kramayi Petrochemical Company, Xinjiang Kramayi 834003,China)

Abstract: Through the simulation by PRO II software, a comparative study of return tower temperature of rich absorption oil for FCC unit was performed. The result shows that, to return rich absorption oil from re-absorbing tower to the fractionating tower without heating is better for low temperature heat recovery, at the same time, the heat transfer process can be simplified, and equipment investment can be reduced.

Key words: FCC;Re-absorbing tower;Rich absorption oil;Temperature

为降低催化裂化装置干气中夹带的C3、C4组分及汽油组分的含量,提高企业经济效益,近年来国内各炼油企业均加强了再吸收塔的生产管理[1],并对再吸收塔吸收剂[2](即“贫吸收油”)、再吸收塔操作参数[3]等进行了积极的探索。当前国内运行的绝大多数催化裂化装置再吸收塔均采用将汽提后的轻柴油从轻柴油汽提塔抽出,经过一系列换热后,一部分作为柴油产品出装置,另一部分继续冷却到40 ℃左右作为贫吸收油进入再吸收塔,用于吸收干气中夹带的汽油组分和少量C3、C4组分。吸收轻组分后的轻柴油(即“富吸收油”)自再吸收塔底抽出后与轻柴油换热到120 ℃左右进入分馏塔。

罗伟平等[4]认为从分馏过程火用损耗角度分析,该流程有利于降低分馏塔火用损失,但是从火用经济角度分析,该流程不尽合理。本文将结合某新建催化裂化装置,从工程设计的角度,对富吸收油返塔温度进行分析,以选择最佳的设计方案。

1 项目背景

该新建催化裂化装置设计加工处理大庆混合常渣50×104 t/a。为满足全厂总加工流程要求,该装置拟采用回炼混合碳四的方式提高丙烯产率。其回炼混合碳四包括自产碳四组分及装置外购混合碳四组分共计35×104 t/a,回炼比例达到70%。受混合碳四回炼量较大的影响,本装置反应油气中液化气组分比例较大,其配套气分装置规模达到45×104 t/a,低温位热量缺口较大。

2 富吸收油不同返塔温度方案选择

本文采用PRO II流程模拟软件对本装置分馏吸收稳定系统进行模拟。在保证分馏塔顶压力、轻柴油产品量、贫吸收油量、干气中C3及以上组分含量等参数均相同的前提下,比较了富吸收油不经过换热(56 ℃,下同)直接返塔和经换热后不同温度(分别为80,100,120 ℃,下同)返塔对分馏塔各中段取热负荷、分馏塔总取热负荷、顶循环油量等参数的影响。

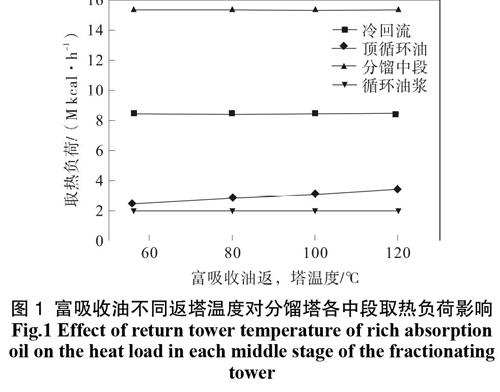

2.1 对分馏塔各中段取热负荷的影响

由于本装置规模较小,其分馏塔自上而下共设置了塔顶冷凝冷却器(冷回流)、顶循环油、分馏中段、循环油浆等四个中段进行取热。富吸收油不经过换热直接返塔和经换热后不同温度的富吸收油返塔对分馏塔各中段取熱负荷的影响如图1所示。

图1 富吸收油不同返塔温度对分馏塔各中段取热负荷影响

Fig.1 Effect of return tower temperature of rich absorption oil on the heat load in each middle stage of the fractionating tower

从图1可以看出,富吸收油不同返塔温度对塔顶冷回流、分馏中段和循环油浆取热负荷的影响均较小,可忽略不计。随着富吸收油返塔温度的升高,顶循环油的取热负荷相应增加。这意味着富吸收油返塔温度升高而携带的更多热量,大多数转移到了顶循环油系统。

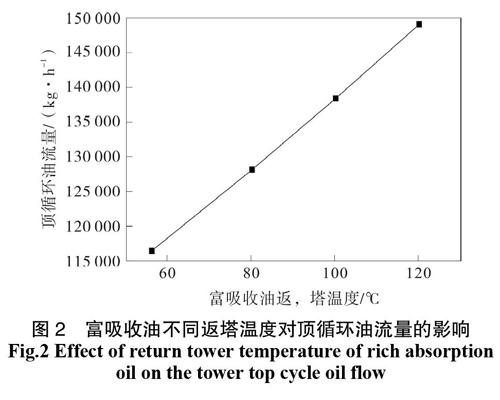

当前大多数催化裂化装置顶循环油一般作为其配套气分装置的热源或者用于加热热媒水,其返塔温度控制在90 ℃左右。相同的返塔温度下,顶循环油系统取热负荷的增加势必会增加顶循环油的流量,进而增加顶循环油泵的输送功率和电能的消耗。对于本装置,不同富吸收油返塔温度对顶循环油流量的影响如图2所示。

图2 富吸收油不同返塔温度对顶循环油流量的影响

Fig.2 Effect of return tower temperature of rich absorption oil on the tower top cycle oil flow

从图2可以看出,富吸收油返塔温度为120 ℃时,其顶循环油流量比富吸收油不经过换热(56 ℃)直接返塔方案增加32 836 kg/h,顶循环油泵轴功率增加约8.3 kW。

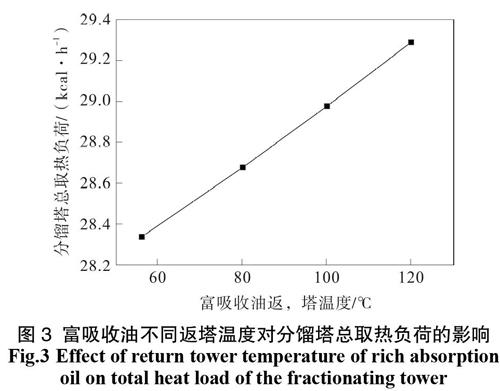

2.2 对分馏塔总取热负荷的影响

富吸收油不同返塔温度对分馏塔总取热负荷的影响如图3所示,对富吸收油换热器负荷的影响如图4所示。

图3 富吸收油不同返塔温度对分馏塔总取热负荷的影响

Fig.3 Effect of return tower temperature of rich absorption oil on total heat load of the fractionating tower

图4 富吸收油不同返塔温度对富吸收油换热负荷的影响

Fig.4 Effect of return tower temperature of rich absorption oil on rich absorption oil heat load

从图3可以看出,随着富吸收油返塔温度的升高,分馏塔总取热负荷增加。由3.1分析可知,这是由于富吸收油返塔温度升高而携带的更多热量,大多转移到了顶循环油系统所致。当前大多数装置均采用轻柴油作为加热富吸收油的热源,轻柴油抽出温度一般均大于200 ℃,而顶循环油抽出温度一般在140 ℃左右,这也就意味着更高品位的热量变成了较低品位的热量。从能量利用角度[4],这显然是不合适的。

以富吸收油不经过换热直接进入分馏塔方案作为基准,从图3,4可以得出表1中所示数据。

表1 富吸收油不同返塔温度的影响

Table 1 Effect of return tower temperature of rich absorption oil

从表1可以看出,随着富吸收油返塔温度的升高,富吸收油换热负荷的增加量略大于分馏塔总取热负荷的增加量,也就是说富吸收油由于升温而多携带的热量并没有全部转移到分馏塔取热系统。这可能是由于较高温度的富吸收油返塔,部分较重组分闪蒸进入上层塔盘,在汽柴油分离段发生了返混所致。

2.3 富吸收油返塔温度方案选择

由2.1和2.2分析可知,富吸收油经过换热后返塔不仅降低了低温位热源的品位,而且造成部分热量由于重组分返混而损失。同时考虑到本装置回炼C4比例较大,气分部分热源缺口较大的特殊性,本设计选择将顶循和轻柴油均与热水换热,富吸收油不经过换热直接返塔的流程。

与当前常规设计相比,该流程更为简洁,减少一台轻柴油-富吸收油换热器,节约投资约28万元,同时降低了顶循环油泵的轴功率8.3 kw,降低装置操作费用约7万元/a。然而由于富吸收油从再吸收塔底抽出温度为50 ℃左右,而其返回分馏塔位置处塔盘油气温度一般在200 ℃左右,因此如果富吸收油分配效果不佳,可能会造成返塔处较轻油气组分冷凝进入轻柴油分离段,进而影响分离效率。为此,本设计采用了特殊设计的富吸收油返回分配器,以提高富吸收油在分馏塔内的分配效果,同时采用了油气接触效率更高的填料分馏塔。

3 结 论

通過对不同温度富吸收油返回分馏塔方案进行模拟,认为富吸收油自再吸收塔抽出后不经过换热,直接返回分馏塔不仅有利于提高回收低温位热源的品位,同时取消了了轻柴油-富吸收油换热器,简化了换热流程,降低了设备投资。

参考文献:

[1]刘玉翠,彭亚斌. 投运再吸收塔[J]. 石油炼制,1990(12):58-60.

[2]曹红斌,朱亚东. 用分馏塔顶循环油作干气再吸收塔的吸收剂[J]. 石化技术与应用,2006,24(1):32-34.

[3]齐洪祥. FCCU再吸收系统改进[J]. 催化裂化,1995(3):10-12.

[4]罗伟平,陈清林,陈晓晖,等.催化裂化或延迟焦化分馏塔富吸收油返塔温度优化[J].炼油技术与工程,2006,36(9):25-28.