高速公路中碾压SMA路面的新工艺

欧阳勇胜

【摘要】以湖南某高速公路工程实例为依托,介绍了大吨位胶轮压路机合理配合双钢轮压路机碾压SMA路面的新工艺及质量控制,采用新工艺后,能够取得较好质量效果和经济效益。

【关键词】高速公路;SMA;新工艺;质量控制

1、传统SMA施工存在的问题

沥青玛蹄脂碎石混合料(Stone Mastic Asphalt, SMA),是一种由沥青、纤维稳定剂、矿粉及少量细集料组成的混合料。它具有抗滑、抗渗、抗车辙、抗裂及耐久性等优点,被广泛用于高等级公路路面工程。

在我国,有些高速公路SMA表层经过几个冬春后其表面温度裂缝并不少于其他沥青混凝土表面层。这主要和当初SMA的施工有关,例如,为了保证混合料的压实,双钢轮振动压路机存在过压和在低温下碾压的现象,利用压路机的压力产生剪切应力使集料强制变,达到稳定和密实状态。它使得集料压碎现象有所增加,造成混合料之间的黏结作用减弱,抗裂性能下降,反而达不到应有水平。

其次,在高速公路正常路段,由于SMA自身原因产生车辙的情形较少,车辙往往产生在长大纵坡的上坡路段。这里除了重载车辆行驶缓慢、作用时间较长外,更多原因是SMA没有压实到位,内部空隙较大,存在二次压密的过程。

再次,在SMA摊铺过程中,两端部50cm内混合料存在離析现象,且温度下降快,或多或少存在人工补料摊铺不平整以及初始压实度不够的现象,更加难以压实,而一味地提高混合料的拌和温度又会对低温性能产生不利影响。

2、新工艺特点

对于SMA的碾压,新工艺与传统工艺的最大不同点在于:传统工艺一般采用6台双钢轮振动压路机碾压,即2台初压、2台复压、1台终压、1台加水及备用;新工艺采用2台30t大吨位胶轮压路机替代2台双钢轮压路机复压,即4台双钢轮+2台胶轮压路机组合碾压,碾压时,1台双钢轮稳压,2台双钢轮压路机+2台胶轮压路机复压,1台双钢轮压路机终压(主要消除轮迹),胶轮压路机始终控制在路表面温度为60~90℃的温度区间进行碾压。

2.1 提高端部压实效果

双向4车道的高速公路表面层SMA施工,为了减少纵向施工接缝,通常采用1台摊铺机施工,而摊铺机螺旋器长距离送料会使两端混合料温度较中心温度下降10~15℃。温度的下降不利于路面两端的压实。另外,摊铺机端部夯锤频率一般较中间段弱,甚至有的摊铺机端部不带夯锤,这样路面宽度方向两端50cm内,或多或少存在人工补料摊铺不平整以及初始压实度不够的现象,容易产生水损害。采用大吨位胶轮压路机配合双钢轮振动压路机能够有效解决上述问题。

2.2 缩短路面工期

采用大吨位胶轮压路机的SMA新施工工艺较传统工艺不需要过多地增加设备投入,而大吨位胶轮+钢轮压路机组合碾压是比较成熟的碾压工艺,工艺简便、安全、易于掌握。同时,组合碾压能在较低的环境温度下实施,可以有效延长SMA施工温度区间,缩短路面施工工期,延长沥青混凝土路面的使用寿命

3、新工艺控制

3.1 胶轮压路机碾压温度的确定

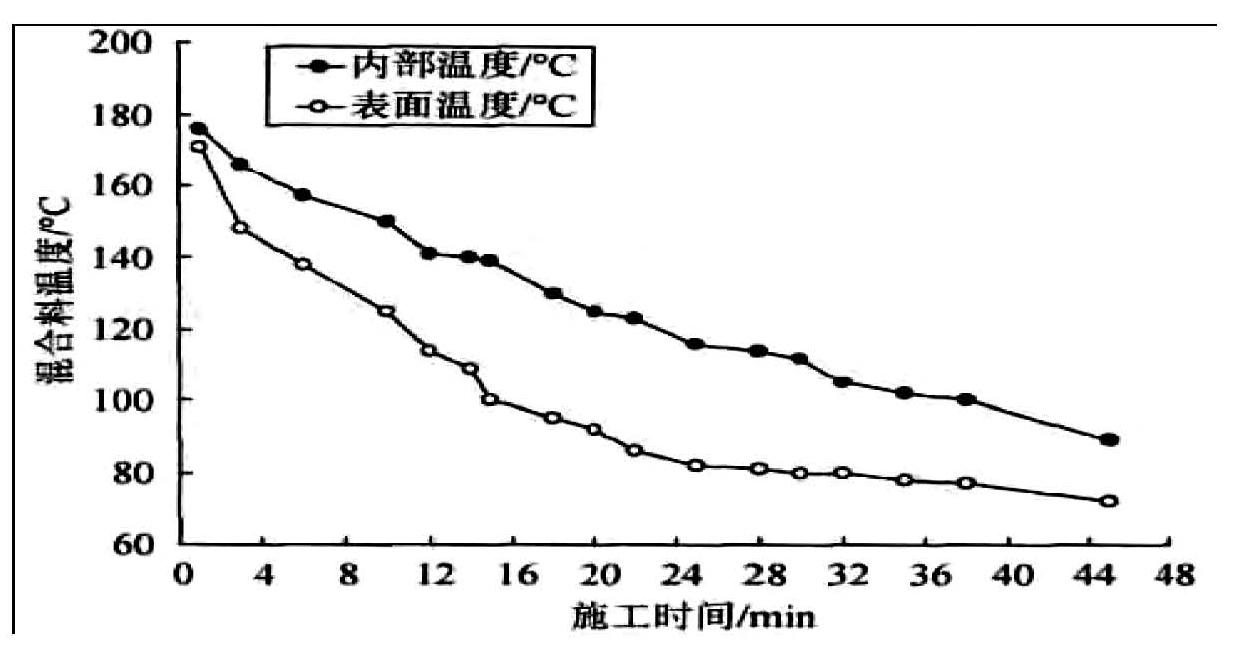

新工艺实施的关键就是控制胶轮压路机碾压的时机。为此,施工方了沥青混合料摊铺后,初压、复压、终压这一过程的温度变化,以确定胶轮压路机碾压的最佳温度范围,从而避免沥青玛蹄脂上浮,产生油斑。具体检测数据见图1。

从图1可知,沥青混合料摊铺后,无论是混合料表面还是内部温度均随着时间变化而下降,并且表面温度较内部温度下降更快,两者之间相差20℃~40℃。结合工程实际,从时间上来看,由于前10MIN是混合料初压时间,混合料未完全压实,孔隙较大,混合料内部与表面均能有效与外界发生热量传递,加上双钢轮压路机的防黏轮洒水渗入,内外部温度均显著下降。但两者温度较接近,温差基本小于20℃。而随着碾压进一步加强,在压路机复压阶段,混合料的孔隙慢慢下降,混合料内部与外界热量直接传递途径渐渐减少,导致内部与表面温差变大,温差基本在30~40℃之间。复压结束后,温差随着时间延长缓慢减少。

在93~115℃温度下,混合料不能得到很好的压实。SMA改性沥青混合料的黏度大于一般非改性沥青混合料,沥青混合料的施工温度较普通沥青混合料的施工温度提高10~20℃。因此,SMA改性沥青混合料施工温度范围会有所提高,大概在105~130℃之间。我国沥青混凝土路面施工技术规范有规定,在混合料温度下降至不稳定区之前完成碾压是十分重要的。

在实际施工过程中,检测压实混合料内部的温度不方便,我们可以通过测量混合料表面温度,然后根据内部温度与表面温度差值变化,最终估算混合料的内部温度。在复压阶段,混合料内部与表面温度差基本为30~40℃,也就是说当表面温度在60~90℃之间时,混合料内部温度大概就处于不稳定温度区(105~130℃)。而在这个温度区间内,SMA沥青混合料的黏度足以保证沥青玛蹄脂不容易上浮,就可以避免表面产生油斑。

3.2 碾压工艺控制

SMA施工必须有足够数量的压路机,在混合料摊铺后必须紧跟着在尽可能高的温度状态下开始碾压,不得等候。双钢轮压路机不得在低温状态下反复碾压SMA,防止磨掉石料棱角,压碎石料,破坏集料嵌挤。压路机应按照“1+2+2+1”组合方式碾压,即1台12t双钢轮压路机初压,2台12t双钢轮压路机和2台30t胶轮压路机复压,1台双钢轮压路机终压消除轮迹。

SMA的碾压应遵循“紧跟、慢压、匀速、少水、高频、低幅”的原则,即压路机必须紧跟在摊铺机后面向前推进碾压,碾压段长度大体相同,每次碾压到摊铺机跟前后折返碾压,碾压速度要慢,并采取高频率、低振幅的方式碾压。碾压SMA的速度不得超过5KM/H。

SMA路面初压宜采用刚性轮静压,每次碾压必须直至摊铺机跟前。初压区的长度通过计算确定,以便与摊铺机的速度匹配,一般不宜大于20~30M。初压遍数一般为1~2遍。SMA路面的复压采用大吨位胶轮压路机+双钢轮振动压路机组合碾压。首先2台双钢轮振动压路机紧跟在初压后复压2~4遍,待SMA表面温度下降到80℃左右胶轮压路机开始碾压1~2遍。实际施工时,应有专人实时指挥胶轮压路机碾压,同时应安排专人负责给轮胎刷涂隔离剂,防止黏轮。胶轮压路机碾压SMA的关键,就是始终控制胶轮压路机在SMA表面温度为60~90℃时碾压。温度太高容易黏轮,同时引起沥青玛蹄脂上浮,出现油斑;温度太低,则碾压没有效果。

终压采用较轻的双钢轮压路机紧接在复压后进行,以消除轮迹。终压遍数通常为1遍。若复压后已无明显轮迹或终压看不出明显效果时可不再终压。

4、工程应用

4.1 工程概况

湖南某高速公路采用四车道高速公路标准建设,设计速度100km/H,路基宽26M。路面结构形式为:4cmSMA-13+6cmAC-20+7cmAC-25+1cmSBS改性沥青同步碎石封层+34cm5%水泥稳定碎石基层+20cm4%水泥稳定碎石底基层。全线SMA路面大部分施工均在10月份以后才完成,属于低温季节施工SMA。上面层SMA混合料所用集料为辉绿岩,沥青为高富SBSI-D改性沥青,沥青混合料油石比为6.0%。

4.2 施工情况

SMA施工前期采用常规碾压施工方法,混合料正常的摊铺温度在170℃左右。摊铺采用1台13M的带自动伸缩装置的摊铺机,采用6台12t的双钢轮压路机碾压,即2台稳压、2台复压、1台终压、1台加水及备用。施工后检测发现,道路两侧边缘渗水现象普遍,道路中间总是有局部路段渗水较为严重,且渗水点位置不规则。为了解决渗水问题,施工单位采取了提高拌和温度、增加沥青用量以及增加钢轮压路机碾压遍数等措施,施工成本大幅增加,但收效均不明显。后来,课题组经过试验研究,成功将大吨位胶轮压路机运用于SMA碾压,大吨位胶轮压路机配合钢轮振动压路机,始终保持在路面表面温度为60~90℃時进行碾压,很好地解决了上述问题。

4.3 工程检测与结果评价

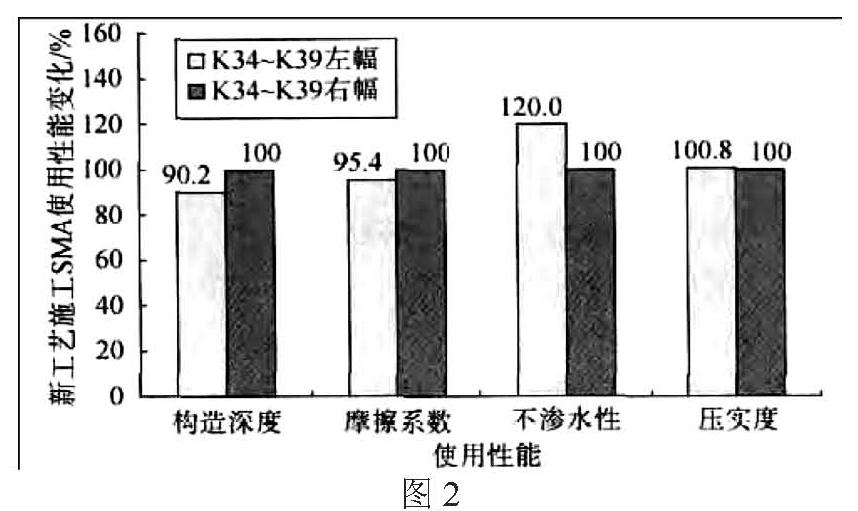

采用大吨位胶轮压路机+双钢轮压路机组合碾压SMA,重点就是要合理控制胶轮压路机的碾压温度。为保证新工艺的施工质量,课题组对SMA施工进行了全过程监控、检测,特别对前期与后期两种不同工法施工的SMA路段各选取5KM,进行了详细地对比检测,图2为两种不同方法施工的SMA路段使用性能比较。

试验检测结果如下。

(1)使用胶轮压路机后,压实度增大,增幅达0.8%。这说明通过胶轮的搓揉压实,压实度有所提高,能够有效减少SMA表面开口孔隙,从而减少水损害。

(2)原SMA施工采用6台双钢轮压路机碾压,每月压实设备租赁费用24万。而新工艺采用2台胶轮压路机替代2台双钢轮压路机复压,总共为4台双钢轮压路机+2台胶轮压路机,每月压实设备费用只有20万,直接节约成本16.7%。新工艺能在环境温度相对较低的情况实施,且施工质量有保障,大大延长了SMA施工季节区间,缩短路面施工工期,具有显著的经济效益与社会效益。

结语

通过调查分析现行SMA施工存在的问题,依托实际工程,创新性地提出胶轮压路机合理配合双钢轮压路机碾压SMA,取得了较好的实际效果。

新工艺可以提高SMA路面的压实度,特别是两端50cm内混合料的压实效果显著提高。碾压过程中,集料被压碎现象减少,间接延长路面使用寿命。同时,新工艺能在较低的环境温度下实施,可以有效延长SMA施工温度区间,缩短路面施工工期,并且还可以直接节约16.7%的压实设备费用,具有显著的经济效益与社会效益。

参考文献:

[1]JTG F40-2004 公路沥青路面施工技术规范[S].北京:人民交通出版社,2004:126-145.

[2]武金婷,叶奋,赵倩倩,等.基于MMLS3的改性沥青混合料高温稳定性研究[J].建筑材料学报.

[3]JTG F80/1-2004 公路工程质量检验评定标准[S].北京:人民交通出版社,2004:29-31.