大断面隧道水平岩层光面爆破及超欠挖控制

杨雄

摘要:钻爆法目前仍是我国隧道施工中开挖的主要方法,良好的光面爆破效果对提高施工进度、降低施工成本意义重大。隧道水平产状围岩光面爆破成型控制是一个技术难题。本文以较为成功的案例,介绍Ⅲ级水平产状围岩大断面隧道的光面爆破及超欠挖控制技术的背景、施工工艺,并提出有效的解决措施及合理化建议,以供同类工程参考。

关键词:大断面隧道 水平岩层 光面爆破 超欠挖控制

一、工程概况

贵广高速铁路同马山隧道位于黔南州三都自治县境内,为全线9座10公里以上特长隧道之一,是贵广铁路第四长隧道,全长13931米。隧道穿越地层:①第四系全新统坡残积(粉质黏土、碎石土)、全新崩积层(块石土)、洞顶沟溪中覆盖有全新统冲洪积(卵石土、漂石土);②元古界前震旦系上板溪群清水江组(砂质板岩、绢云母板岩夹凝灰质板岩、变质粉细砂岩),并有断层带内物质(断层角砾夹泥)。断层破碎带主要为乔红1、2#断层、巫不断层以、乌红正断层段及砂质板岩夹绢云母软质岩变形段、大埋深岩爆段、一般全风化~强风化砂质板岩Ⅴ级围岩段外,其余为地质条件较好的Ⅲ级围岩、Ⅳ级围岩。Ⅲ级、Ⅳ级围岩段主要为水平产状的砂质板岩,受地质构造影响,节理裂隙发育,层状薄厚不一(约5cm~2m不等)。隧道最大开挖宽度14.06m,边墙拱脚至拱顶开挖高度9.9m,爆破开挖断面117.2m2(不含仰拱)。

二、水平岩层光面爆破及超欠挖控制技术攻坚背景

1、该隧道为贵广高速铁路控制性工程,且Ⅲ级围岩长度占到隧道长度85%以上,全断面光面爆破快速掘进及超欠挖控制是实现整个合同段工期目标和成本目标的关键技术措施之一。

2、节理发育的水平产状岩层,爆破开挖时由于爆能传递各向不均匀性,且在重力作用下极容易发生大的岩层掉落、脱落,不易于光爆断面成型,且易形成超挖。

三、钻爆设计

1、设计钻爆单循环进尺4.5m。采用斜眼掏槽,掏槽眼深度由内向外每排分别为2.5m、3.9m、5m,共3排每排5孔。辅助眼深度4.9m;周边眼间距0.5m,深度4.9m。炮眼总数152孔,每钻孔耗时25min;每断面配置24把YT28凿岩机,配用42钻头,每循环钻孔耗时3.5 h。采用不耦合装药,周边眼不耦合系数1.7,其余炮眼不耦合系数1.33。除周边眼采用φ25药卷外,其余采用乳化炸药φ32药卷,间隔装药,每循环用药量260~310kg。

2、设计炮眼残留率85%以上,一般掌子面齐平度不存在内凹或个别突出大于35cm。

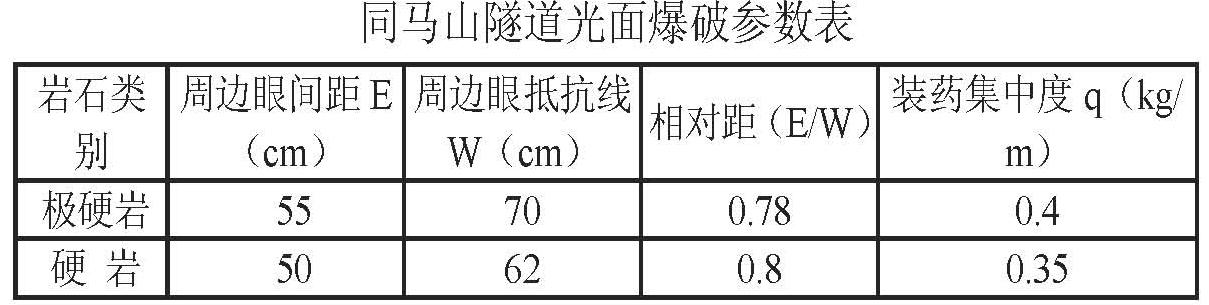

3、爆破参数及其选择

四、光面爆破施工工艺

1.布眼:测量组用全站仪测出隧道中线和开挖轮廓线、周边眼炮孔孔位,同时用红油漆标出。

2.定位开眼:由于钻孔较深,加之受到开挖台架影响,钻孔时为了确保孔位方向准确,先采用2m长钻杆钻设套孔,退出后再用长钻杆继续钻至设计深度。

3.钻眼:套孔钻好后,换5m长钻杆继续钻进至设计深度。现场技术员须对施工操作人员摆钻角度进行交底和指导,周边眼开眼误差3~5cm以内;掏槽眼比其他眼加深10~20cm。

4.清孔:装药前,用特制炮钩将炮眼中残渣钩出,再用硬质的PVC高压风管将炮孔内石屑吹洗出来。

5.装药:按钻爆设计图确定的单孔装药量自上而下装药,同时按段位装毫秒雷管,所有炮眼均以炮泥堵塞,堵塞长度30cm。鉴于水平岩层条件,拱部周边眼由下往上逐渐减少装药量,其减少量视围岩的软硬和水平节理的密集度来适当调整。底板眼单孔装药量较辅助眼大,便于翻渣。

6.联结起爆网络:采用复式网路,使起爆准确、可靠。联结时导爆管不能打结和拉细,同段炮眼雷管连接段数相同。引爆雷管用黑胶布包缠,距导爆管自由端10cm以上。网路连结好后,由专人负责检查。

五、确保光爆效果的技术组织措施

1、加强技术交底和培训,对操作工人实行定岗定人,每个部位孔位固定由相应的司钻工钻眼,这样更便于实行专业化管理和持续改进。

2、需要从合同管理的高度来约束爆破超欠挖,在劳务承包合同中明确超欠挖、循环进尺和月进度等的奖罚条款及计算方法。

3、硬岩开眼位置设在设计开挖轮廓线上;遇到局部地段围岩变软或水平节理较密时,开眼位置内收5~10cm。对施工现场司钻孔位间距由质检员和爆破班组长用定长的孔距标尺测量,对钻孔无故超出设计间距的行为予以处罚。

4、技术部门对钻爆设计爆破效果进行跟踪评估,持续优化钻爆参数,为提高爆破效果和效率总结经验。

5、项目部对各生产相关部门及现场机械设备司机、技术员、施工员及施工班组实行工序循环时间考核,以确保在做好光面爆破、超欠挖控制的前提下提高施工进度。

6、项目部积极采用新技术,采用了一站通STUNNEL南方隧道断面测设管理系统(win全站仪版)软件对隧道开挖断面进行测量放样,同时对已开挖的循环进尺和斷面超欠挖测量复核。之后进行内业计算,得出每个循环进尺大小及平均线性超挖数据,作为对光爆效果评价和对班组的超欠挖控制效果的奖罚依据。

六、光爆效果评价

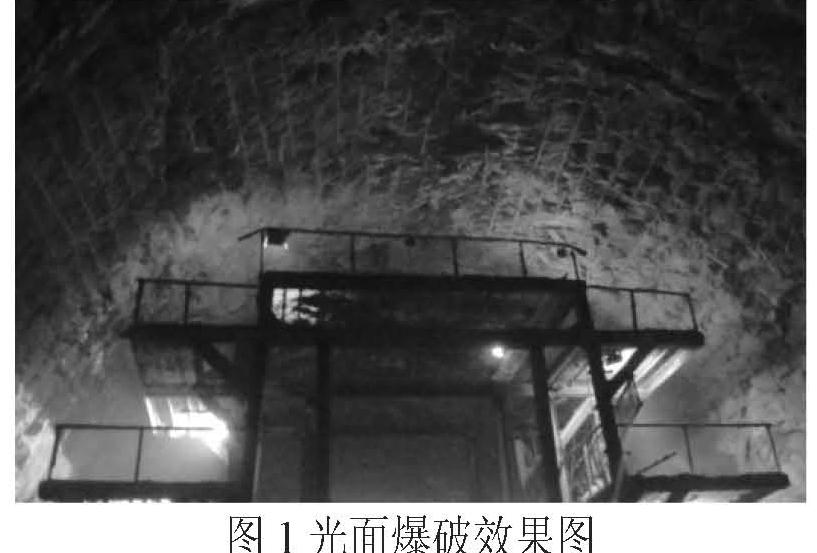

根据隧道断面测设管理系统复测数据进行统计,平均钻爆循环进尺均在4.3m~4.5m以上;拱部线性超挖基本控制在2~5cm;边墙线性超挖基本控制在0~3cm。超挖量远小于施工技术规范对拱部允许超挖不大于15cm,边墙允许超挖不大于10cm,最大超挖不大于25cm的要求。对于欠挖能控制在每1m2不大于0.1m2,侵入衬砌小于5cm的要求;炮眼残痕率达到了87%~90%且分部均匀,拱部水平岩层不出现大的掉块或坍塌现象,取得了较好的光爆效果。见如下图1所示(光面爆破效果图)。

七、结论及建议

(1)贵广高铁同马山隧道Ⅲ级围岩水平产状岩层段通过设计合理光面爆破工艺,很好的解决了节理发育的水平产状岩层不易于断面成型和超欠挖控制的技术难题。

(2)通过采用光面爆破工艺,可以在大进尺条件下较好地控制超欠挖量,节约了施工成本。

(3)通过对光面爆破采取系统化、专业化、标准化管理,在控制好超欠挖的前提下,实现了平均月开挖进度180~210m良好成绩,较快的实现了同马山隧道顺利贯通。

参考文献:

1、《高速铁路隧道工程施工技术指南》铁建设[2010]241号。

2、《高速铁路隧道工程施工质量验收标准》(TB 10753-2010 J1149-2011)。