副立井操车及信号系统优化

赵军

前言

煤矿信号把钩工在信号室进行打点和操车作业时,由于视觉局限性及个别员工责任心不强,导致其不了解现场情况就进行操作,存在很大的安全隐患,系统优化创新就是在原有控制程序的基础上,引入了就近操作的理念,实现就近急停罐笼、就近打点、就近操车、增加就地安全闭锁,并设计了相应的指示信号,最大程度的提高人员操作的安全性、流畅性和高效性。

黄玉川煤矿是采用主斜井、副立井方式开拓的特大型矿井,其设计生产能力为10.0Mt/a。副立井提升高度346m,井下两个水平,井筒直径Φ9.2m。装备1个特制双层罐笼+1个平衡锤和1个特制交通罐笼+1个平衡锤。全系统采用无轨运输,减少了井下换装环节,实现了一条龙运输。考虑整体运送液压支架等大型设备,设计最大载荷(液压支架+平板车)为45t。经过远赴欧洲进行调研考察和国内产品创新设计,相关装备最终研制成功,于2010年1月10日投入使用,并取得圆满成功。开创了国内煤炭行业副立井立井大罐笼全无轨运输的先河,其中融入了多项创新设计。

特制大罐笼提升设备参数如下:摩擦轮直径4.6m;导向轮直径 4.6m;提升绳根数6;钢丝绳间距300mm;钢丝绳直径48mm;最大静张力1500kN;最大静张力差320kN;衬垫摩擦系数≥0.25;绳衬比压≥2N/mm2;最大提升速度:8.2m/s。特制交通罐提升机参数为:摩擦轮直径2.4m;提升绳根数2;钢丝绳间距300mm,钢丝绳直径28mm;最大静张力150kN,最大静张力差30kN;衬垫摩擦系数≥0.25,绳衬比压≥2N/mm2;最大提升速度:7.7m/s。

特大型罐笼:外形尺寸长×宽×高:7700×3800×11100mm,双层,自重50.3t,载重45t。罐体为柔性,可有效减轻罐笼质量,减小罐笼内载荷偏装对罐道的侧向力,罐内设梭形无轨胶轮车导向装置及车辆定位装置,为国内首创。

特大型罐笼可整体提升液压支架;罐笼锁紧、承接装置具有锁罐、托罐(最大托起量为提升系统的垂直载荷之差值,实际上基本消除了钢丝绳弹性伸长)、承接的功能,保证空重车置换时不会因载荷差过大出现罐笼跳动,也不会因重载时钢丝绳弹性伸长过大而影响罐笼正确定位,为国内首此使用。

黄玉川煤矿副立井操车系统在国内率先采用了德国西马格公司的罐笼锁紧、承接装置,该设备在欧洲及南非的矿井中使用较多,且实用效果较好,可整体提升、下放液压支架等现代化矿井生产所必须的大型设备:具有锁罐、托罐(最大托起量为提升系统的垂直载荷之差值,实际上基本消除了钢丝绳弹性伸长)、承接的功能,。罐笼到位后,锁紧装置通过液动的上下锁片锁住罐笼,控制罐笼装卸载时由于钢丝绳弹性变形引起的垂直上下跳动不超过±40mm,保证空重车置换时不会因载荷差过大出现罐笼跳动,也不会因重载时钢丝绳弹性伸长过大而影响罐笼正确定位,避免提升钢丝绳因失重而打滑,也避免了因上下跳动导致的钢丝绳损伤,为国内首此使用。摆动平台搭在罐笼特制的凹槽内,实现与罐笼的承接后罐笼内外对齐,无台阶,保证车辆进出罐笼顺畅。其动作顺序为:罐笼运行到位正常停车后,操车系统逐步完成“锁舌锁定罐笼、摇台侧锁油缸解锁、摇台下放、安全门开启”等一系列操车动作,待罐笼装、卸载完成后,操車系统在程序的控制下自动完成“安全门关闭、收起摇台、侧锁油缸锁定、收回锁舌“等操车工序。在该系统设计的极限载荷差变化范围内,操车设备都能做到准确固定、平稳完成装卸载作业。该系统避免了传统操车系统在罐笼装卸载过程中载荷变化对对提升容器、钢丝绳的冲击,延长了提升容器、钢丝绳的使用寿命。

信号系统为国内市场份额较大且技术很成熟的北京冠宇伟业科贸有限责任公司产品,在操车系统操作完成后,信号工通过信号系实现各水平之间及各水平与提升机司机的联系,或者在自动状态下向提升机控制系统发出动车信号。根据提升物料和作业要求的不同,提升信号包括开车信号2点上提、3点下放和换层信号4点慢上、5点慢下,及停车、消点等。根据《煤矿安全规程》第三百九十四条规定,“井底车场的信号必须经由井口信号工转发,不得越过井口信号工直接向绞车司机发信号”因此,原系统设计的信号系统换层流程中,当罐笼在井口时,在动罐前必须联系井下信号工打点,而当罐笼在井下时,换层前,井下信号工必须通过喊话器联系井口信号工选择换层后才能进行换层作业,整个作业过程中上下联系的过程需要较长的时间。

由于《煤矿安全规程》第三百九十四条规定中明确“但容器提升、井上下信号连锁的自动化提升系统不受此限”,同时,考虑到大罐笼换过程中不涉及其他水平及井口安全,为了进一步提高设备运行效率,在确保系统安全、可靠的前提下,对换层信号的传递和执行过程进行了优化改造:即换层信号不再经由井口信号工传递,而是在操车完成后有罐笼所在水平的信号工自主选择换层模式后直接向车房发送换层信号,减少了联系和信号传递的时间,提高了系统运行效率。

为此此,我们在原有信号系统的基础上,将井下换层直接发至车房,节省了井口信号传达的时间,程序调整如下:

由以上程序可知,罐笼所在水平的信号工将提升模式转换为“换层”即I0.3得电,通过延时继电器T13延时后,换层信号被发送至提升机控制系统程序DB101.DBX36.4种。提升机司机通过监控确认现场装卸载完成,且操车系统动作到位后确认提升机运行,提升机开始换层。

同时,在日常管理中发现因各水平的信号室都是设在罐笼的一侧,对于另一侧的设备操车设备动作情况和人员进出情况操作人员存在视觉盲区,包括把钩工的站位情况信号工都不能及时了解,两侧把钩工需通过喊话进行沟通,存在很大的安全隐患。例如:乘罐人员正在进出罐笼,或把钩工还未撤至安全站位,操车系统已开始动作,极易出现设备伤人甚至人员坠落事故。为提高系统的安全和可靠性,消除隐患,我们对信号及操车系统进行了优化改造,在马头门两侧各增设一个控制箱,控制箱结构见下图:

东侧信号箱 西侧信号箱

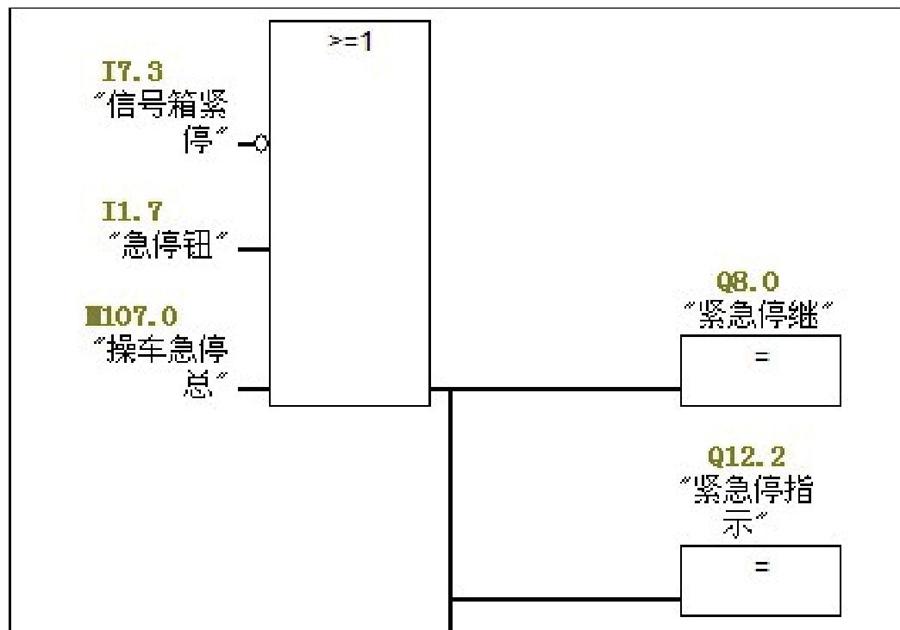

将操车系统的启动确认信号前移到两侧马头门把钩工的安全站位区,以消除另一侧把钩工的视觉盲区,也改变了原来两侧把钩工靠喊话相互通知设备运行状态的情况,通过新增的信号箱,可以实现如下改进:1、因罐笼运行停车到位后,在罐外不存在与系统安全关联的因素,因此,实现罐笼运行到位后,在信号室、两侧马头门任意一处均可启动操车系统(即锁舌锁定、摇台侧锁解锁、摇台落下及安全门打开等锁定罐笼的动作),与之前只能在信号室操作相比更加安全、高效。2、在罐笼完成装卸载后,必须确保所有作业的把钩工都撤出罐外,无其他人员在操车系统动作范围内停留,方可进行操车。因此,完成装卸载后,需马头门两侧的信号工都确认可以操车后,操车系统才开始进行操车作业,避免视觉盲区造成误操作,以致引发事故。同时,为保障安全,我们在系统中加入动作时限,如一侧确认后10S内另一侧未确认,则此前的确认信号自动消点。3、操车设备启动后,如遇紧急情况需要对设备进行急停,通过就地增加的急停按钮,在信号操作台、罐笼西侧、罐笼东侧任意一处均可实现设备急停,确保紧急情况下可以第一时间停止设备运行。4、为减少设备休止时间,操车系统完成操车动作后,信号工可通过马头门两侧任意一处均信号箱发出换层信号,不再需要返回信号室进行打点,节省了罐笼换层时间。5、为保证检修时人员和设备安全,在两侧信号箱上均增设闭锁旋钮。检修作业前,检修工只需在就地将信号箱上的“罐笼闭锁”旋钮旋至闭锁位置,就可以将提升机主控系统闭锁回路分断,闭锁提升机运行,保障检修作业过程的安全。6、为减少各水平信号工在发现提升机运行故障后急停系统的时间,在信号箱上设置有提升机急停按钮,信号工在发现系统运行隐患需要对提升机进行急停操作时可在马头门两侧的任一信号箱上按下“急停”按钮,即可在紧急情况下分断安全回路,实现就地急停,提高安全系数。7、罐笼运行状态及操车设备动作情况均有相应指示灯显示。

一、控制箱上各按钮和指示灯的功能说明

罐笼运行——当罐笼运行时,该指示灯点亮;罐笼停止时指示灯熄灭。在指示灯点亮的状态下,操车系统闭锁。

罐笼停止——当罐笼停止时,该指示灯点亮;当“罐笼闭锁” 旋钮打到闭锁位置时,该指示灯闪亮,提示提升机已经闭锁,制动闸无法打开,用于检修期间闭锁罐笼,防止司机误开车,造成人身伤亡事故。操车状态——当罐笼到位时,该指示灯闪烁,提示信号把钩工可以进行操车。当操车“自动开始”按钮按下后,该指示灯变为常亮状态,指示操车系统已经启动;当操车系统全部收回,该指示灯闪烁,提示可以打点动罐,罐笼离开后,该指示灯熄灭。罐笼急停——用于紧急情况下,拍下此按钮(东西两侧任一侧拍下均有效),提升机安全回路断开,制动系统立即施闸,罐笼停止运行,为避免误操作,该按钮外加有护罩。上换层/下换层——罐笼上层或下层装车完毕,摇台、锁舌等收回后,按下此按钮,即可对罐笼进行换层操作,只有在操车完成后,操车状态指示灯闪烁的状态下该按钮有效。自动开始——罐笼到位停车后,操车状态指示灯闪烁状态下,东西任意一侧按下此按钮即可启动自动操车程序,即打开安全门、放下摇台等。自动结束——在操车系统动作过程中发现异常情况时,信号工可按下此按钮,此时所有油缸停止动作,但操车液压站油泵不停止;待故障解除后可在操作台上用检修方式恢复正常即可。程序已好——当罐笼装载完成,把钩工退出至安全站位后按下此按钮开始启动操车程序,同时,为确保操车前两侧马头门的安全,需两侧把钩工在10秒内分别都按下该按钮才可启动自操车程序:安全门落下,摇台收起,锁舌解锁,操车完毕。

二、PLC输入/输出信号

根据控制需要,在原系统的输入/输出模块上增加或并入以下所需信号。

三、信号系统优化程序设计

此优化设计只需要在信号系统原程序基础上做适当修改,程序中使用的位置信号均为原程序中完成该功能所必须的信号,无需增设传感器和新的信号采集设备,程序改动如下:

1)增加两个输入点,分别为I7.0和I7.1,用作新增的换层信号。

将新增加的换层信号信号,与4点/5点(信号控制台上的换层信号)相或。实现在就地信号箱进行换层打点,仅仅增加一处输入,并不改变系统原有程序机构。

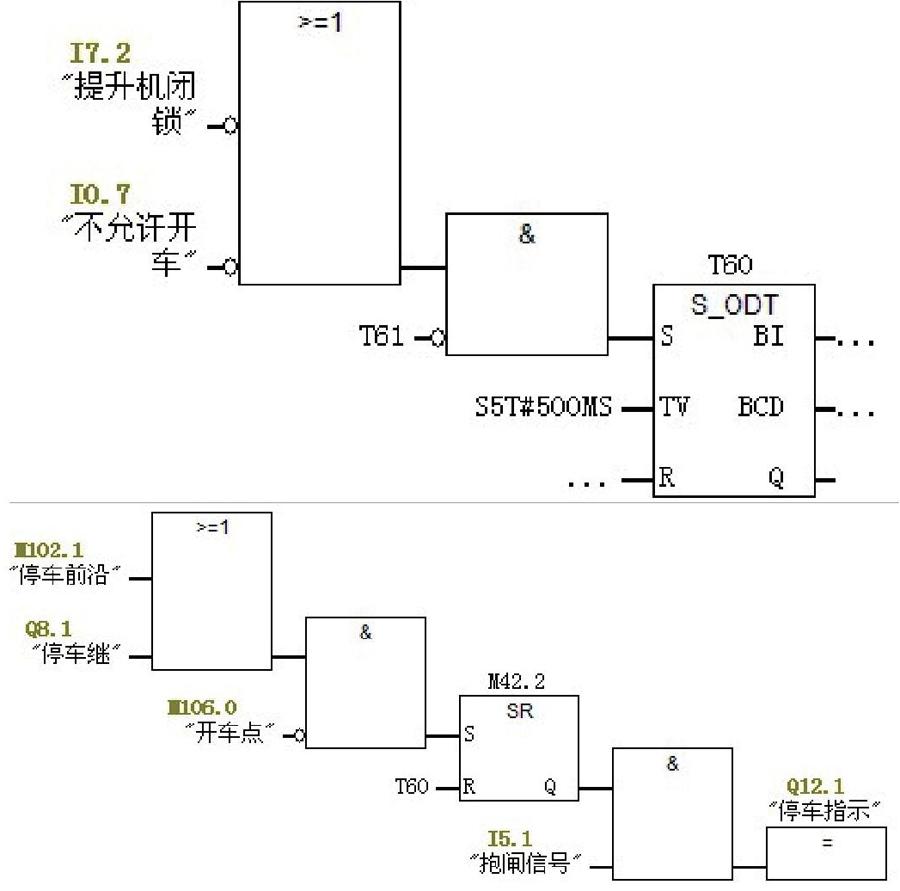

2)新增提升机闭锁输入点为I7.2,使之与原程序的I0.7(不允许开车)相或,实现提升机闭锁功能。

3)将两侧马头门新增的“信号箱急停”按钮串联后接入I7.3,并与原系统的I1.7(急停)信号相或,实现提升机急停功能,保障在马头门任意一侧均可就近实现设备急停。程序如下:

4)“罐笼运行”指示灯利用原有指示灯接线端子,无需修改程序,增加一处指示灯即可。

5)“罐笼停止”指示灯利用原有指示灯接线端子,为提示检修人员在完成作业后及时解除闭锁,在原有指示功能的基础上加了闪烁功能,用以指示“罐笼闭锁”状态,程序如下:

四、操车系统程序优化设计

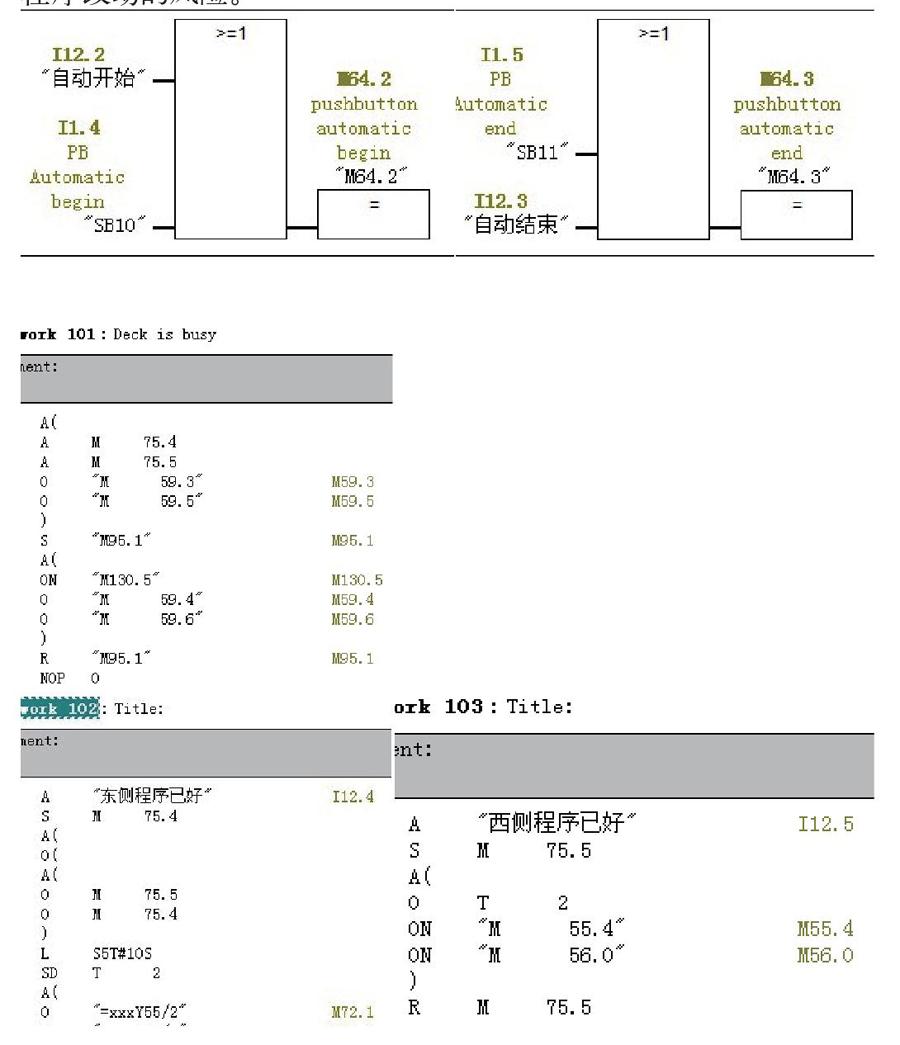

1)“自动开始”信号(I12.2)

2)“自动结束”信号(I12.3);紧急情况下对操车设备进行紧急停止,但操车液压站不停止。自动开始和自动结束同样采用了在原程序同功能的输入点并接输入型号的方式实现,最大限度减少对原程序改动的风险。

3)“程序已好”信号I12.4和I12.5

程序已好信号是实现本次改造主要目的、消除安全隐患的关键程序,除实现设备操作功能外,同时加入了两边“同时确认”和“延时消除”的功能,及只有在两边均确认安全的状态下操车系统方可启动,而且,当一侧确认后10S内另一侧尚未确认,则原确认信号自动消点,需把钩工重新进行确认操作。最大限度减少因把钩工对另一侧视觉盲区无法确认人员设备状态时误操作造成安全隐患。

4)操车状态指示灯(黄灯)常亮及闪烁功能:

在操车系統开始动作后,为方便作业人员可以就地直观的看到操车完成状况,在操车完成后及时打点动罐,减少设备休止时间,并且在操车设备动作超时时及时发现,增加了该指示功能。当操车系统动作时,指示灯闪烁提示,完成操车后指示灯转为常亮。

改造后的系统,经实际运行论证,完全达到了改造的初衷,消除了安全隐患,提高了系统运行效率。完全实现了消除信号工视觉盲区、马头门两侧进行安全确认、就地实现设备闭锁和急停及提高设备运行效率的改造目的。由于在改造前进行了详细的设计论证,在实施过程中严格控制改造风险,改造后的系统运行稳定。