宁高城际轨道预制箱粱运架施工技术

杨博

【摘要】本文以宁高轻轨预制箱梁的运输和架设为例,介绍了轻轨运架梁施工中所应用的各种大型机械设备之间的工作衔接及常规的轻轨运架梁施工工艺流程,并简要描述了施工临时运梁轨道基础的建设。

【关键词】轻轨;预制箱梁;运架梁施工

1、工程概况

宁高城际轨道交通二期工程与宁高新通道并线建设,“捆绑”过石臼湖,轻轨位于公路左、右幅中间,主桥为75m+130m+75m连续箱梁,跨南岸大堤为40m+60m+40m连续箱梁,其余均为25m、30m预制箱梁。预制箱梁共计222片,其中最重一片箱梁为424.4t,布置在公路与轻轨联系的平交道口处。轻轨预制箱梁高1.8m,顶板宽9m,底板宽4.1m,顶板厚度25cm,跨中腹板厚度28cm, 跨中底板厚度25cm,端部腹板厚度90cm,端部底板厚度50cm。

轻轨预制箱梁架设范围为:321#—546#墩,最小圆曲线半径为4000m,最大纵坡为23‰。公路与轻轨“捆绑”施工,轻轨架梁与公路架梁交叉作业,运梁便道平面交叉布置,交通压力大。

2、施工综述

轻轨预制箱梁通过铺设钢轨便道的方式将箱梁从存梁区运至提梁站,再由提梁站的2台轨道式跨线龙门吊将箱梁提至桥面的运梁车,最后通过运梁车将梁运至架桥机处进行喂梁。箱梁架设需要450t提梁机、HZY450t移梁台车、450t跨线龙门吊、HZY450B轮胎运梁车和HZQ500B架桥机的配合作业,542#墩—545#墩范围内三孔30m预制箱梁直接采用跨线龙门吊提梁架设,完毕后,在桥面拼装架桥机,利用架桥机架设后续箱梁。

3、提梁站建设

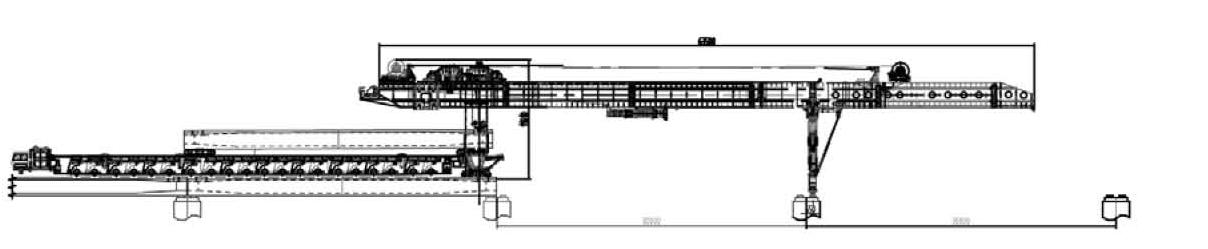

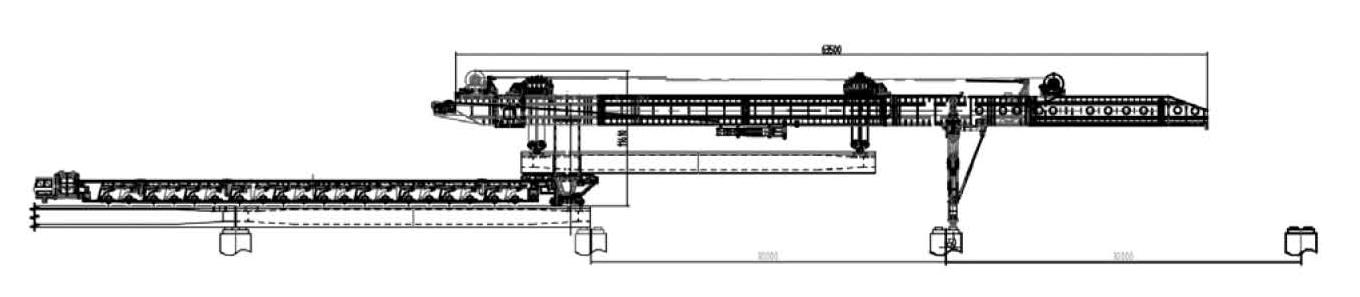

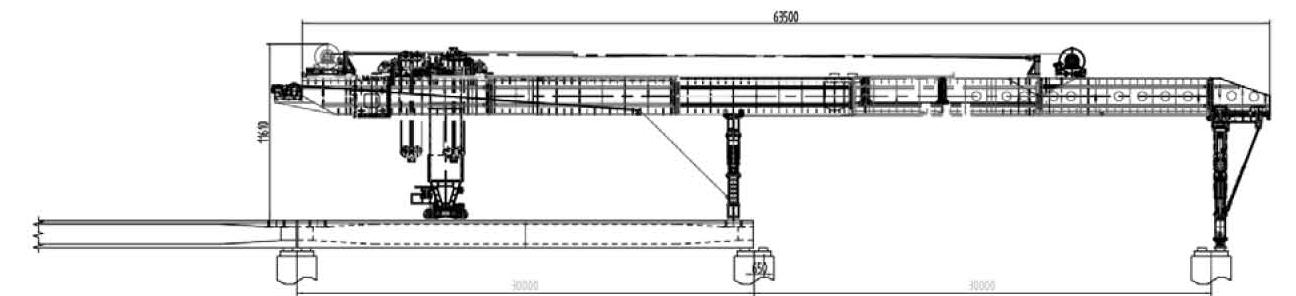

提梁站采用两台450t跨线龙门吊完成30m、25m箱梁的起吊、轉移、安装以及向桥面运梁车装梁等工作。该机单台额定起吊重量为450t,跨度为38米,起升净高度为30m,整机重量420t。

3.1 轨道基础

轨道基础为2级台阶型C30钢筋混凝土扩大基础,一级基础截面尺寸为4m(宽)×0.8m(高),二级台阶基础截面尺寸为3m(宽)×0.4m(高),基础全高为1.2m。公路路基已进行了软基处理,故该侧轨道基础可直接在路基上设置;施工便道侧路基采用级配碎石分层填筑,分层厚度按20cm控制,待填至两侧基础标高相同时,进行钢筋混凝土轨道基础施工。

3.2 跨线龙门吊安装

(1)根据在轨道测量投点形成的矩形框架将四组走行台车分别调到预定的位置,找正后对走行台车进行支撑固定,然后在地面分别进行刚性支腿、柔性支腿、主箱梁的拼接。

(2)根据刚性支腿的重量,选用两台220吨汽车吊相互配合提升刚性支腿,一台80吨汽车吊配合起吊前送,使刚性支腿缓慢立起,就位至行走台车,找正固定,拉紧缆风绳。

(3)吊装柔性支腿。

(4)主箱梁单根重74.2吨,用两台220吨汽车吊抬吊,吊机设计吊装位置,应站位到提梁机轨道外侧,距离主梁安装中心5.45米位置,吊装主箱梁吊点设在箱梁两头向里约1米位置,水平吊到位后,垂直吊升转杆就位,进行主梁与支腿的对位连接,先连接刚性支腿侧,再连接柔性支腿侧。

(5)主箱型梁安装复测合格后,将起重小车吊装到主箱梁轨道上就位。

3.3 运梁轨道施工

路基二级台阶图纸设计宽度为3.7m,为满足轨道小车基础稳定,对台阶加宽至5.2m,加宽部分路基采用6%灰土分层填筑碾压密实,完成后再填筑20cm厚级配碎石,防止地基不均匀沉降造成基础裂缝。

运梁轨道基础采用二级C25钢筋混凝土基础,一级基础宽5.6m,高0.4 m;二级基础宽5m高0.2m,全长约605m,每相隔50m设置一处施工缝。

4、箱梁运输

从轻轨预制场存梁区到提梁站采用轨道式运梁小车运输箱梁,桥面运输采用运梁车将箱梁运到架桥机处进行喂梁。具体要求如下:

运梁车对线路的要求:

(1)运梁线路纵坡为30‰,曲率半径最小为200m。

(2)移梁台车走行:启动应缓慢平稳,运行速度控在3km/h以内。

为保证运梁车在桥面运输过程中箱梁不受扭,采取以下两项措施:一是每台轮轨式托梁小车上设两个支承点,其中一个支承点采用两个支承油缸,并将支承油缸的油路相连,即形成三点支承,对应箱梁支承点,确保箱梁不受扭;二是运梁车悬挂按三点编组,悬挂油缸的伸缩可使各组轮胎始终接触地面。

采用运梁车进行运梁作业,提梁龙门将箱梁提至装车高度,装梁前运梁车调整好车架左右高度,使车架处于水平状态。运梁车根据对中摄像头红外线装置对正线路中线,行至箱梁下部,提梁龙门下放箱梁至运梁车。

5、箱梁架设

5.1架梁工艺

初始三片箱梁(545#—542#墩箱梁)采用提梁站的2台450吨跨线龙门吊直接架设,完成后,进行架桥机及运梁车的桥面拼装,架设其余箱梁。

其余箱梁架设,利用提梁站的450t跨线龙门吊将预制箱梁由移梁台车转移到运梁车上,通过运梁车把预制箱梁运至待架部位。运梁到位后,打开运梁车四个液压支腿,然后开始给架桥机喂梁。架桥机的前起重小车吊起混凝土梁前端,随着吊梁小车的移动,预制箱梁沿着运梁车的平台向前拖动,拖梁小车与架桥机起重小车同步运行。当梁的后端到达起吊位时,架桥机的后起重小车将箱梁的后端吊起,与前吊梁小车同步前移,达到位置后落梁,完成箱梁的架设。

5.2架梁流程

(1)箱梁预制完成后,利用提梁机将永久支座与箱梁底预埋钢板安装在一起,要求上支座板与梁底预埋钢板之间不得留有空隙,如有空隙,采取注浆方式予以填充。

(2)通过提梁机将预制箱梁转移至移梁台车上,由移梁台车沿轨道将箱梁运至提梁站进行喂梁。

(3)利用跨线龙门吊垂直起吊箱梁(带支座)并横移至桥面。

(4箱梁横移到位后,落梁至运梁车。

(5)运梁车运梁到位并与架桥机对接,安装运梁车与架桥机之间的过渡轨桥;

(6)运梁车前后顶升油缸支撑完成,驮梁小车驮运预制梁至后支腿下横梁上,箱梁前吊点与前起吊天车对位,架桥机前起吊天车将梁吊起。

(7)前起吊天车吊梁与驮梁台车同步配合,携梁体前移至箱梁后吊点与后起吊天车对位(此时前驼梁小车已经运行至后支腿前方的旋转轨道上),架桥机后起吊天车将梁吊起。(将运梁车的控制接口和架桥机的控制接口进行连接,保证运梁车的后驮梁小车和架桥机的前起吊天车同步、同速运行;图示梁体前端行至架桥机主梁的1/2左右时,主梁跨中弯矩最大,注意平稳运行)

(8)前、后起吊天车同步前移梁体至墩顶垫石正上方,驼梁小车退回至运梁车,后支腿前方的旋转轨道收起,运梁车顶升油缸收回,准备返回提梁站运梁。

(9)前、后起吊天车同步落梁。

a、前后吊梁小车吊梁行至设计落梁位置上方,前后对位由吊梁小车实现,左右对位由吊梁小车上的横移机构实现,横移调节量为左右各20cm;

b、落梁至垫石顶面500mm左右,支座对位,检查落梁千斤顶自锁情况,落梁就位。查看千斤顶读数,4个千斤顶读数接近平均值且读数差小于5%时支座灌浆。

c、时效处理,支座灌浆后静等不小于120分钟方可拆除临时支撑千斤顶,且在120分钟内架桥机不得过孔,避免振动载荷。

(10)架桥机过孔

①架桥机准备过孔:

a桥面铺设架桥机过孔临时轨道,同时,后起重天车从后支腿后方吊起中支腿下横梁放置在后支腿前方的梁面上。

b再由前起重天车吊起前移至距离梁端1310mm处放置稳当;

c前、后起重天车向后支腿靠拢;后支腿顶升油缸收回,后支腿下落,走行轮着力于钢轨上;前支腿顶升油缸收回,整机下落,主梁下轨道着力于前支腿托辊钢轮上。

②架桥机纵移过孔:

a、启动前支腿托辊和后支腿走行机构电动机,确保前后走行机构同步,使架桥机沿桥面轨道前移至设计位置(使中支腿中心与中支腿下横梁中心重合时停止前移并制动);

b、启动中支腿旋转卷扬机,中支腿向前旋转支撑于横梁上,穿好旋转锁定销轴,中支腿顶升油缸升出150mm,主梁前段抬高,前支腿吊挂轮着力于主梁吊挂轨道上,前支腿准备纵移;

c、启动吊挂走行电机,前支腿吊挂纵移一孔后在前墩垫石设计位置安装。

d、中支腿顶升油缸收回,整机下落,主梁下轨道着力于前支腿托辊钢轮上,启动中支腿旋转卷扬机,拉动中支腿向后旋转并锁定。

e、桥机后起吊天车吊起中支腿下横梁,整机准备第二次纵移。

f、启动前支腿托辊和后支腿走行机构电动机,确保前后走行机构同步,使架桥机沿桥面轨道前移至设计位置后停止,后起吊天车将中支腿横梁放置在后支腿后方的桥面,后支腿、前支腿顶升油缸升出,调整架橋机,拆除架桥机过孔用临时轨道,全面检查架桥机,准备架梁。

g、架设下一片梁,运梁车运梁与架桥机对接喂梁,新的循环开始。

6、架设要求及注意事项

(1)预制梁落下后应采用测力千斤顶作为临时支点,应保证每支点反力与四个支点的平均值相差不超过±5%。

(2)锚栓孔、支承垫石顶面与支座底面间隙应采用重力式注浆填实。

(3)落梁时,支承垫石顶面与支座底面之间注浆材料的强度不应低于垫石混凝土的设计强度,弹性模量不小于30GPa,厚度不小于10mm。

(5)架桥机两台天车相互配合,携梁三维运动,满足梁体同步调运、横向微动调整,吊装梁体采用四点起吊、三点平衡,梁体受力状态好。

(6)箱梁就位,支座灌浆过程中及灌浆材料未达到设计强度之前,严禁架桥机过孔和任何其它可能引起载荷变化的动作,确保支座灌浆的质量。

7 、结语

宁高轻轨预制箱梁梁体较重,施工所采用的大型机械设备较多,严密的施工组织及各类大型设备之间的密切配合是箱梁成功架设的关键。本工程轻轨梁的架设也为我公司积累了轻轨预制箱梁的施工经验。

参考文献:

[1] TB 10213-99 铁路架桥机架梁规程

[2] 路桥施工计算手册.人民交通出版社