探讨抗裂型水泥稳定碎石基层施工的质量控制

郭素明

摘要:水泥稳定碎石基层施工的关键是寻求强度与抗裂性能的统一。目前水稳基层施工技术在不断发展,而施工却仍沿用十年前的基层施工技术规范,故结合实体工程,提出一系列水泥稳定碎石基层施工质量控制要点,这是对现行施工技术规范的补充与完善。

关键词:水泥稳定碎石基层;施工技术规范;抗裂性能

1配合比设计的控制

加强水泥稳定碎石基层工程的质量管理,首先要抓好材料的配合比设计。水泥稳定材料的组成设计包括:根据规定的材料指标要求,通过试验选取合适的集料和水泥;确定合理的集料配合比例、水泥剂量、混合料的最佳含水量和相应的最大干密度。合理的水泥稳定碎石组成必须达到强度要求,具有较小的温缩和干缩系数(现场裂缝较少),施工和易性好(粗集料离析较小)。

1.1原材料要求

1.1.1水泥

本项目采用28d抗压强度不高于32.5MPa的普通硅酸盐缓凝水泥,水泥初凝时间在3h以上,终凝时间在6h以上。研究与应用表明,低标号的水泥有利于降低水泥水化反应热量,减少因此而产生的收缩变形,提高水泥稳定碎石的抗裂性能。

1.1.2碎石

水稳碎石集料采用反击式破碎机进行破碎。碎石的最大粒径为31.5mm,应按粒径31.5mm~19mm、19mm~9.5mm、9.5mm~4.75mm和小于4.75mm四种规格备料。小于4.75mm的石屑(4#料)应清洁,要求其0.075mm通过率小于15%。生产备料过程中,四种集料应以配合比设计所采用的集料规格为基础,不得有过大波动,尤其是4#料是影响抗裂性能最关键的一档料。

1.2配合比优化思路

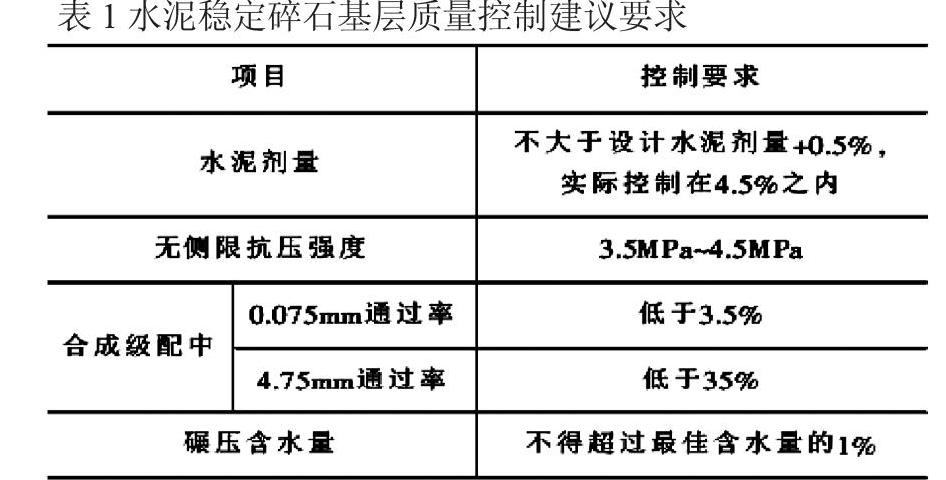

原《公路路面基层施工技术规范》对于水稳基层混合料配合比设计存在需要改进的地方。新版《公路沥青路面设计规范》规定在配合比设计中,应通过调整、改善集料的级配和混合料的结构型式,使其达到强度要求,不宜盲目地增加水泥剂量;并且适当地降低了水泥稳定类基层的抗压强度标准,限制最大水泥用量不超过6.0%。施工中要求满足的具体指标见表1。

表1水泥稳定碎石基层质量控制建议要求

2施工过程的质量控制

在本项工程施工过程中,通过对工程中关键环节、关键工序严格进行质量控制,保证了水泥稳定碎石基层的施工质量,现把其中一些较为成功的经验总结并介绍如下。

2.1加强原材料的控制

水稳碎石质量控制的关键之一在于原材料的质量。水稳集料的需求量大,往往有多家碎石场供给,受碎石厂家的块石来源、加工技术的影响,同规格集料仍然存在差异,比如在色泽、含泥量(尤其是4#料)、级配变化、针片状含量等方面。所以施工单位应该加强对矿料的监控,一方面严把进料关,另一方面将进场矿料分开堆放,料堆进行严格隔离,避免矿料进场后的混料现象。

2.2生产控制

水稳连续式拌和机的生产稳定性不如间歇式沥青拌和机。故对拌和机要加强调试,生产时加强各个环节的质量控制,才能稳定混合料级配组成,确保水泥剂量、含水量的准确性,保证最终产品的质量。

2.2.1级配

水稳碎石质量控制的另一个关键点在于级配稳定。料场集料级配的变异,拌和机上料的"窜仓",雨后细集料含水量的变化及混合料运输和摊铺过程中引起的离析,均会影响混合料铺筑之后的级配变化。施工单位应加强级配检测,在施工堆料、上料、装料、摊铺过程诸多环节中加强级配控制,保证级配的稳定。在原材料规格发生波动或者目测现场施工的铺装表面有明显偏差时,还需要及时对后场拌和机的配合比组成比例进行适当调整。

2.2.2含水量

含水量控制包括碾压时含水量和拌和出料时含水量质量标准的控制。碾压时含水量控制在最佳含水量1%之内,而拌和出料的含水量受到气温、运距和风速的影响,变化幅度较大。拌和时含水量调整的关键是依据施工前场碾压时混合料含水量的情况,因此加强施工前后场的信息交流尤为重要。

2.2.3水泥剂量

施工过程中的水泥剂量理论上应随级配和含水量波动进行相应的调整,但连续式的生产设备往往不能及时调节,从而造成水泥剂量的不稳定情况发生。

2.3现场施工控制

水泥稳定碎石施工工序较多,要求施工过程一气呵成,这就要求施工单位在管理上要提高施工组织水平,提高施工效率,重视每一道施工工序质量,衔接好影响施工质量的不同环节,提高前场与后场的联系,及时反馈试验检测结果并采取如下相应的技术措施:

a)施工中若碾压组织得不够严密,会导致施工效率低(碾压时间长)、效果差(压实度偏低)、路边缘压实度不足、局部离析比较严重等情况,本工程的经验表明,成功的抗裂水稳碾压程序应遵循稳压→胶轮碾压→轻振动碾压→重振动碾压→胶轮稳压的完整过程,压至无轮迹为止,执行过程要组织有序,衔接紧密,总碾压遍数为7~8遍;

b)碾压时含水量一般应控制在最佳含水量1%之内,本项目施工中发现碾压含水量不合适引起如含水量偏大导致"弹簧"情况,或者含水量偏小导致表面的集料压碎且压实不足的情况;

c)本项目技术要求为水泥稳定碎石7d浸水无侧限抗压强度代表值在3.5MPa~4.5MPa之间,各个施工单位在水稳层试验段生产过程中,强度控制水平有较大差别,如表2所示。

表2 各标段强度试验结果

由于1标到4标施工单位对于水稳基层强度的认识水平不同,试验段实际检测的无侧限抗压强度代表值在3.7MPa~4.4MPa之间。在进行取芯检测之后,发现四个标实体工程的芯样均较为完整。由此可见,只要水稳基层的施工方法得當,现场能完整地取出芯样,路面的结构强度就不会出现问题。水稳基层强度并不是越高越好,相反,宜控制在范围下限,也即水泥剂量不宜偏大,应控制在4.5%以内。

2.4养生控制

水稳碎石基层的养生对于成品质量有重大的影响,应该做到以下几点:

a)抗裂水稳基层碾压完成以后应立即进行质量检查,压实度合格即开始养生,不得延误;

b)养生过程中应及时洒水且到边,土工布受到车辆和人为等损伤后,需要及早发现并进行人工处理;

c)需要强调的是,养生时间,不是达到7d就够了,需要10d,甚至更长的时间维持正常养护,尤其在冬季,以满足强度持续增长的需要,避免表面松散、坑洞等早期强度损坏现象的发生。

3结语

通过对本项目水泥稳定碎石基层进行的全面质量检查发现,水泥稳定碎石上、下基层取芯基本完整,粘接紧密;各标段的落锤式弯沉仪(FWD)检测结果合格,强度达到要求;基层收缩裂缝较少,调查统计整条路的裂缝平均间距达1道/200m以上实际工程经验表明,只要严格按以上一些措施进行施工质量控制,水泥稳定碎石基层就能够达到强度与抗裂两个方面性能较为完美的统一,提高路面整体结构层的使用功能和使用寿命。

参考文献

[1]JTJ034-2000,公路路面基层施工技术规范[S].

[2]JTGD50-2006,公路沥青路面设计规范[S].