湿式石灰石/石膏法烟气脱硫水耗的影响因素分析

刘进军

(国核工程有限公司 上海 200233)

湿式石灰石/石膏法烟气脱硫水耗的影响因素分析

刘进军

(国核工程有限公司 上海 200233)

湿式石灰石/石膏法烟气脱硫系统的水耗主要由三部分组成,烟气带水,石膏带水和废水排放。在设计工况下,这三部分之和就是系统的总水耗,与进入脱硫系统的水量形成水平衡。本文分析了系统水耗的影响因素,对于系统设计及稳定运行,具有一定参考价值。

烟气脱硫;石灰石/石膏法;除雾器

湿法烟气脱硫的耗水量是系统运行的主要经济技术指标,与系统的设计密切相关,也影响到全厂水量平衡的稳定。因此分析系统水耗的影响因素对于优化设计,稳定运行具有重要意义。

1 工艺简介

石灰石/石膏法脱硫系统主要包括烟气系统,SO2吸收系统,吸收剂浆液制备系统,石膏脱水系统和废水系统。

从锅炉引风机后的总烟道上引出的烟气,通过增压风机升压进入吸收塔。石灰石浆液经循环泵从吸收塔下部浆池送至塔上部的喷淋系统,与烟气逆向接触发生化学反应吸收烟气中的SO2,在吸收塔循环浆池中利用氧化空气将亚硫酸钙氧化成稳定的石膏。净烟气经除雾器除去水雾后,由烟囱排入大气。

吸收塔的石膏浆液通过石膏排出泵送入石膏水力旋流站浓缩,浓缩后的石膏浆液直流进入真空皮带脱水机。进入真空皮带脱水机的石膏浆液经脱水处理后表面含水率小于10%,由皮带输送机送入石膏储存间存放待运。在石膏脱水过程中用工艺水对石膏及滤布进行冲洗,真空皮带脱水机滤液收集在滤液箱中,与石膏旋流站出来的溢流浆液共同组成回用水,返回系统循环使用。回用水可以作为吸收塔液位补偿,也可以用于吸收剂浆液制备。

为控制脱硫石膏中Cl-等成份的含量,需要从脱水系统收集的滤液中排出一部分,用以维持系统离子平衡,这就形成了系统废水。

吸收剂浆液制备系统是按一定比例加水制成一定浓度的石灰石浆液(含固浓度为30%(wt)),浆液通过泵送入脱硫吸收塔内参与吸收反应。配置过程中的水由一部分回用水和一部分工艺水组成。

2 案例分析

河南某电厂燃煤锅炉烟气脱硫工程,采用石灰石/石膏法,其运行参数如下:

原烟气流量2057264Nm3/h(湿态),入口烟温140℃,入口SO2浓度2215mg/Nm3(干态),净烟气流量2178485Nm3/h(湿态),出口烟温48℃,出口SO2浓度90mg/Nm3(干态),系统脱硫效率96%。

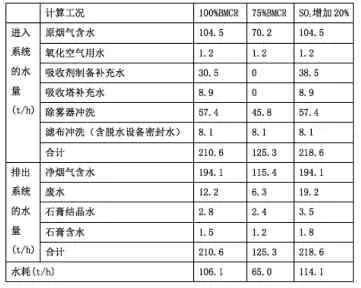

100%BMCR工况下系统的水平衡如下,为便于分析,对75%BMCR和SO2升高25%工况下的水平衡也进行了计算:

在计算过程中,不考虑设备的密封和冷却用水,以及可能出现的跑冒滴漏,单从工艺系统的角度进行分析。从以上水平衡关系中不难看出,脱硫系统的水耗主要包括三个方面:烟气带水、石膏带水和废水。

2.1 烟气带水

烟气带走的水分即为净烟气中水分与原烟气水分的差值,从该项目的水平衡中不难得出,烟气带走的水分占全部水耗的比值为:(194.1-104.5)/106.1=84.4%

因此,烟气带走的水分是整个脱硫系统水耗最主要的方面。当烟气流经吸收塔时,与逆向的石灰石浆液发生传热和传质作用,烟温迅速降低,吸收塔内大量被蒸发的水分使得出口烟气中水蒸气达到饱和。

如果脱硫系统的原烟气情况一定时,即烟气量,烟气温度,烟气含水量稳定,则净烟气达到饱和时所带走的水蒸气量也是固定的。当锅炉在低负荷下运行时,烟气带水从194.1-104.5=89.6 t/h,减少到115.4-70.2=45.2 t/h。

由于达到饱和需要的水蒸气减少的缘故,烟气带走的水分会减少,原有水平衡被打破。此时,吸收塔就会处在高液位运行,最先停掉的是吸收塔补充水,随后除雾器冲洗周期会延长,从除雾器冲洗进入系统的水量减少,接着吸收剂用量也会随之下降,从制备系统进入系统的水量就会降下来。此时,比较容易出现的问题,就是除雾器的结垢和堵塞会加重。因此在低负荷运行时,要密切关注除雾器的压差变化,可能还会发生吸收塔溢流。如果加大废水排放,是可以维持系统的运行,但也就会造成水量的浪费,一般脱硫系统也不设这样的连锁控制。

除了吸收塔内蒸发的水分以外,净烟气离开吸收塔时还会夹带部分较大的液滴,也会引起水耗的增加。夹带的水分和蒸发的水分相比而言要小很多,在计算上一般会参考除雾器的最小保证值,一般在75mg/Nm3左右。夹带的水量除了和除雾器效率相关外,和烟气流速也有很大关系。流速过大,被裹挟夹带的水分就会增加。流速降低,吸收塔塔径就会增大,塔的制造成本就会上升。在吸收塔计算时,既要考虑利于反应的流速,同时要兼顾塔的经济性,一般将空塔气速设定为4m/s。为了解决夹带,在塔的构造上要求除雾器最低的冲洗层距离最上的喷淋层必须大于2m,这样的考虑也是为了使液滴能够充分沉降,降低夹带水分。

2.2 石膏带水

吸收系统排出的石膏浆液进入脱水系统,经旋流器和脱水机后,得到含水率为10%的CaSO4·2H2O。旋流器上清液和大部分脱水机滤液被回收利用,留在了系统内。石膏带走的水主要是结晶水和游离水。结晶水和游离水的量和产物CaSO4·2H2O的量呈线性关系,都是取决于SO2的脱除量,脱除量越大,生成的石膏越多,这部分水量就会越大。

因此,当系统在设计工况下稳定运行的时候,石膏的产量不变,石膏带水量就是固定不变的。当锅炉低负荷运行时,石膏的产出量减少,这部分水耗就会减少。由于设备的局限,脱水机并不会用设备运行负荷去跟踪锅炉负荷,而是体现为进入脱水系统的水量不变,但是回收的水量会增加。排出系统的水量减少了,使得多余的水滞留在系统内。从水平衡计算中可以看出,石膏带水在整个水耗中所占比例最小。100%BMCR和75%BMCR工况下水平衡比较,石膏带水从 2.8+1.5=4.3t/h减少到2.4+1.2=3.6t/h,滞留的水量仅为0.7t/h,对整个系统而言,影响远小于烟气带水。

另一种情况是SO2浓度的波动时,石膏的产出会随之变化,这部分水量就会不一样。从水平衡上来看,SO2浓度变大时,进入吸收塔的吸收剂量会变大,从制备系统进入系统的水量从30.5t/h变为38.5t/h,石膏带水从4.5t/h增加到5.3t/h,进入系统的水量明显大于石膏带走的水量。这时,吸收塔液位升高,反过来抑制吸收塔补水,原有平衡就会被打破,需要增加废水排放来平衡水量。同时,滤布冲洗水也会不足,将影响石膏品质。虽然理论上,氧化空气的量会不一样,但在工程中氧化空气实际上是过量的,因此氧化空气用水基本不受影响。

2.3 废水

排放废水的主要目的是控制系统Cl-浓度,维持系统内离子平衡。吸收塔内浆液Cl-浓度应低于20000mg/L。即使在低负荷下运行,只要系统内离子会累积,废水也不能停运。否则平衡打破,浆液中发生腐蚀和堵塞的情况就会增多。

3 结论

当系统处在设计工况下运行时,三部分水耗值稳定不变,与系统进水形成了平衡。当系统的运行参数发生波动时,水平衡被打破,水耗也会发生变化。

由于烟气带水在水耗中所占的比重最大,因此锅炉的低负荷运行,会使得烟气带水急剧下降,引起吸收塔的高液位运行,一旦失控,就会溢流,造成浪费。在高液位运行时,尤其需要密切关注除雾器的压差变化,防止除雾器堵塞,造成设备损坏。

在SO2高浓度的情况下,也会因为吸收剂需求量的上升,引起塔内液位的升高,高液位运行同样容易使水平衡失去控制,并且出现石膏冲洗不充分的现象,使石膏品质下降。

废水排放作为系统的离子平衡手段,除了避免离子累积的作用外,在低负荷下保持一定的废水排放量,可以从一定程度上缓解吸收塔的高液位状况。

[1]郝吉明,陆永琪.燃煤二氧化硫污染控制技术手册[M].化学工业出版社,2001,(4).

[2]杨飏.二氧化硫减排技术与烟气脱硫工程[M].冶金工业出版社, 2004,(8).