某双氧水项目中氢化工作液输送泵的选型

贺雅(东洋工程(上海)有限公司, 上海 200122)

某双氧水项目中氢化工作液输送泵的选型

贺雅(东洋工程(上海)有限公司, 上海 200122)

化工项目中,泵的合理选型对于物料的成功输送以及装置长期运行的稳定性与可靠性具有至关重要的意义。本文通过对某双氧水项目中氢化工作液输送泵操作工况的分析,确定了该泵的性能参数及工艺要求。在满足工艺要求的基础上,综合考虑设备布置,管道布置,土建结构设计,总图要求,以及泵本身的制造检修难度,项目进度要求,成本因素等各方面的影响,确定以API610标准制造的BB2(Side-Side-Inline)类型作为该泵的最终选型。

泵;结构类型;OH2;BB1;BB2

1 工艺流程简述

本项目采用蒽醌法制备双氧水工艺技术。该法采用钯触媒流化床氢化新工艺,在钯触媒存在下将工作液中的2-乙基蒽醌,经催化氢化还原为2-乙基氢蒽醌,再经过空气氧化生成双氧水,再用去离子水萃取氧化后的工作液,提纯为较高浓度的双氧水,然后经真空蒸馏纯化和浓缩可得到70%浓度的双氧水。同时2-乙基氢蒽醌转变为2-乙基蒽醌,再进入氢化循环。

按以上工艺流程,本项目主工艺装置由五个单元组成:氢化及过滤单元,氧化及抽提单元,废气及溶剂处理单元,还原单元,以及提浓单元。其中氢化及过滤单元和氧化及抽提单元做为产品双氧水生产的反应单元,是本项目的核心所在。

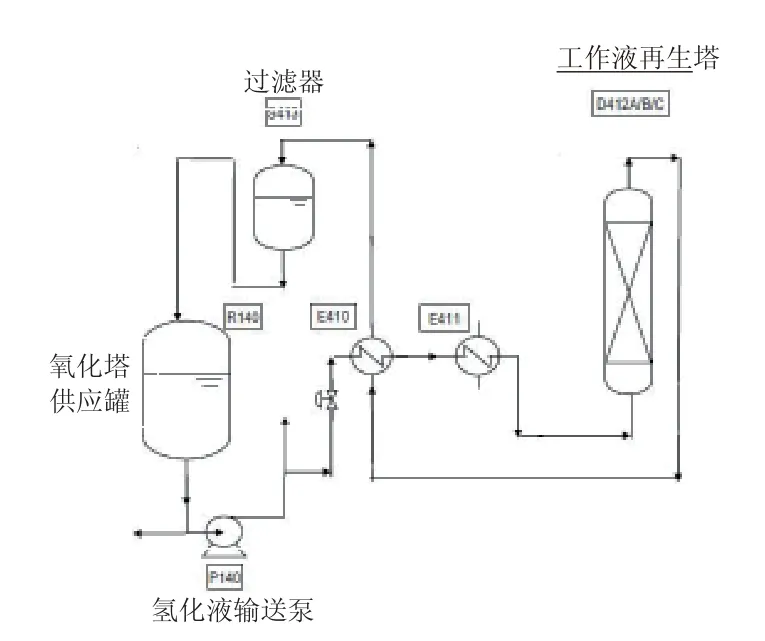

后处理工序再生的循环工作液(有效组分为2-乙基蒽醌和四氢2-乙基蒽醌)和补加的新配制的(有效组分为2-乙基蒽醌) 工作液经预热后,与氢气一并由氢化塔顶部加入,氢化后的工作液由氢化塔底出来,过滤后进入氧化塔供料罐,然后由氢化工作液输送泵送往氧化塔顶部,氢化液和工艺空气反向接触并进行氧化反应,生成H2O2、2-乙基蒽醌和四氢2-乙基蒽醌等。

氢化工作液输送泵作为联系两个主要反应单元的输送设备,在整个装置中起着承上启下的重要作用。同时,该泵也是本项目中流量和功率最大的一台泵。因此,该泵的选型将直接影响到整个装置的平稳运行。

2 氢化工作液输送泵的性能要求

本装置中氢化工作液输送泵共有两条输送路径,三种操作工况:

最大操作工况(结垢过滤器):设计流量为1500m3/h;

最小操作工况(干净过滤器):设计流量为800m3/h;

开汽工况(干净过滤器):设计流量为365m3/h

路径一:

图2-1 主工艺流程(工作液输送至氧化单元)

路径二:

图2-2 工作液循环再生流程

路径一作为主工艺流程,输送工作液至下个单元(氧化单元);路径二为工作液循环再生流程。

根据路径一,在过滤器S150清洁的情况下,扬程为51m,结垢时,扬程为105m;根据路径二,在过滤器S413清洁的情况下,扬程仅为29m,结垢时,扬程为74m;开汽工况下,仅需考虑路径一,且过滤器S150为清洁状态,故扬程为51m。

综合以上操作情况,总结并选择设计工况如下:

最大操作工况(过滤器结垢):流量为1500m3/h, 扬程为110m;

最小操作工况(过滤器清洁):流量为800m3/h, 扬程为51m;

开汽工况(过滤器清洁):流量为365m3/h, 扬程为51m;

氢化工作液输送泵的选用需满足最苛刻工况,即最大操作工况时的要求。从该泵的输送的介质特性(比重:0.914,粘度:1.1MPa・s)及操作条件(入口压力0.025MPa,操作温度为57℃)来看,应选用离心泵。但由于考虑到该泵在整个装置中的重要性,要求该泵的制造采用API610标准,以确保该泵在运行中的高可靠性。

在专利商提供的工艺包中,初步采用OH2结构类型,但由于该装置的生产能力为专利商所实施的最大规模,因此对此等规模的泵选用经验不足,该泵的选型仍需进一步研究。

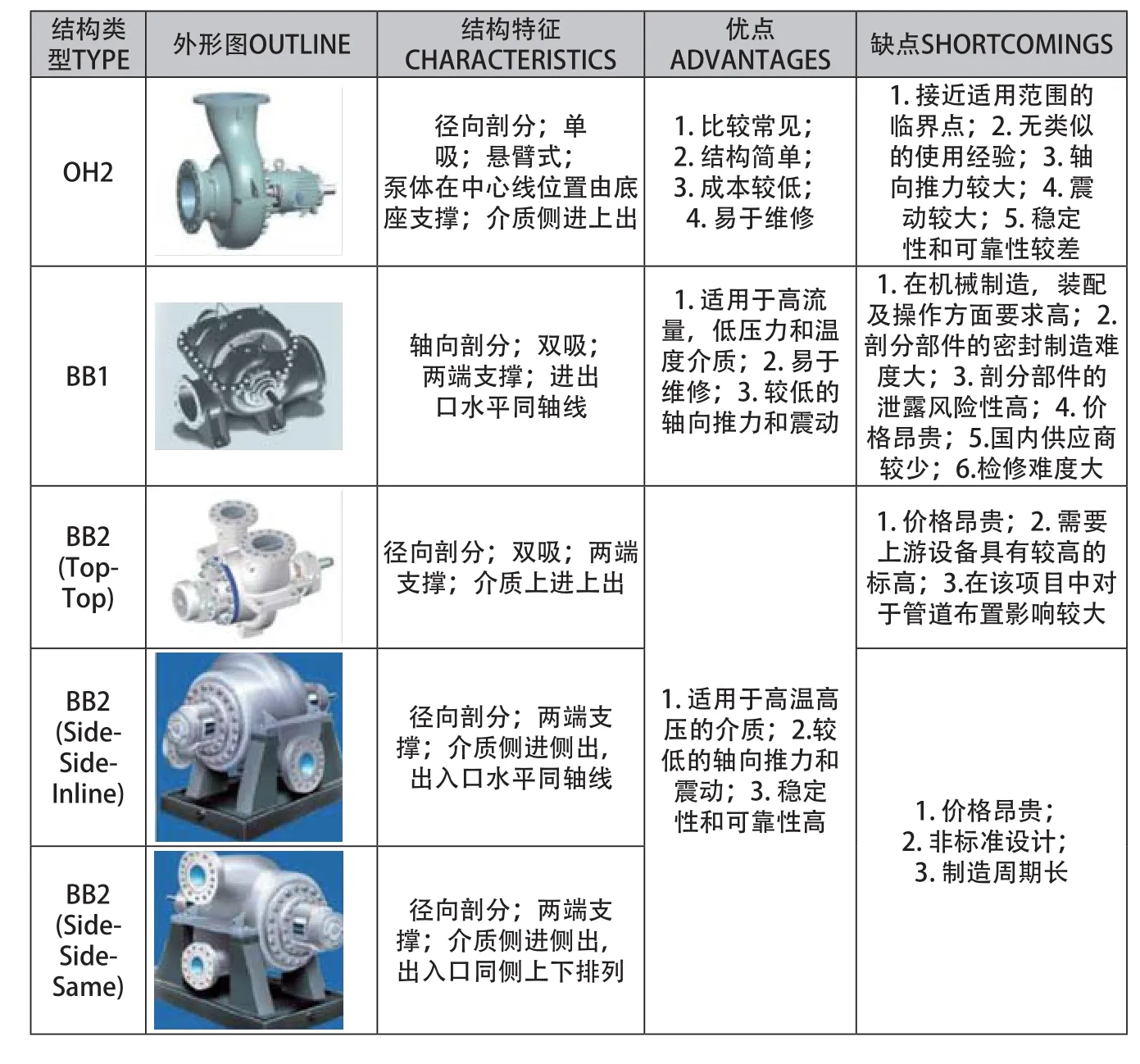

3 几种API610离心泵结构类型的比较

API610(第11版)《石油、石化和天然气工业用离心泵》综合考虑多项结构特点,将离心泵分成不同的类型。根据第2章中的操作条件初步筛选,考虑可采用OH2,BB1,BB2其中一种。且对于BB2类型的泵,根据不同的进出口位置,有三种形式可以选择:介质上进上出,介质侧进侧出(异侧,水平同轴线),介质侧进侧出(同侧)。

结合本项目特征,这几种结构类型比较如下:(增加中英文对照的表头)

型T Y P E外形图O U T L I N E结构特征C H A R A C T E R I S T I C S结构类优点A D V A N T A G E S缺点S H O R T C O M I N G S O H 2径向剖分;单吸;悬臂式;泵体在中心线位置由底座支撑;介质侧进上出1 . 比较常见;2 . 结构简单;3 . 成本较低;4 . 易于维修1 . 接近适用范围的临界点;2 . 无类似的使用经验;3 . 轴向推力较大;4 . 震动较大;5 . 稳定性和可靠性较差B B 1轴向剖分;双吸;两端支撑;进出口水平同轴线1 . 适用于高流量,低压力和温度介质;2 . 易于维修;3 . 较低的轴向推力和震动1 . 在机械制造,装配及操作方面要求高;2 .剖分部件的密封制造难度大;3 . 剖分部件的泄露风险性高;4 . 价格昂贵;5 .国内供应商较少;6 .检修难度大B B 2(T o p -T o p)径向剖分;双吸;两端支撑;介质上进上出1 . 价格昂贵;2 . 需要上游设备具有较高的标高;3 .在该项目中对于管道布置影响较大B B 2(S i d e -S i d e -I n l i n e)径向剖分;两端支撑;介质侧进侧出,出入口水平同轴线1 . 适用于高温高压的介质;2 .较低的轴向推力和震动;3 . 稳定性和可靠性高B B 2(S i d e -S i d e -S a m e)1 . 价格昂贵;2 . 非标准设计;3 . 制造周期长径向剖分;两端支撑;介质侧进侧出,出入口同侧上下排列

4 适用性分析

泵的选型首先必须满足工艺要求。在此基础上,综合考虑成本,项目进度,供应商的制造难度,以及其他方面的影响。

(1)工艺要求 根据第2章对该泵操作工况的分析,该泵的特殊性在于流量大,功率大,运行震动大,对运行的可靠性要求高。被输送的氢化工作液是以C10重芳烃以及高效极性溶剂四丁基脲为溶剂,存在较大的毒性和火灾危险性(丙类),因此,一旦泄露,会有火灾的危险,且对环境和人员的危害较大。

OH2类型的泵为悬臂型泵,泵体在中心线位置由底座支撑,后轴承座不设支撑。这种结构比较简单,但轴向推力较大,震动较大,一般用于功率低于375kW的场合。而该泵流量要求最大为1500m3/h,预计功率可达500kW,在这种情况下,该类型的泵运行的可靠性难以预期。

BB1类型的泵为两端支撑,具有较低的轴向推力,震动较小,因此运行的稳定性比OH2类型的泵大大增加。但该类型的泵壳体为轴向剖分,在机械制造,装配及操作方面的要求高,且剖分部件的制造难度大,泄露风险性高。根据API610的要求,在制造轴向剖分的泵壳体时,要考虑到以下几条因素。

①设计压力与额定压力的裕量;②制造商的类似的应用经验;③剖分部件的设计与制造;④用户现场检修重新组装的能力。

因此,如果采用此种类型的泵,不但对制造商的加工工艺水平有很高的要求,而且对于用户的能力要求也很高。

BB2类型的泵为两端支撑,具有较低的轴向推力,震动较小,且该类型的泵壳体为径向剖分,因此该类型的泵在机械制造,装配及操作方面的要求较BB1类型低,剖分部件的制造难度及泄露风险性均小于BB1类型的泵。

从工艺的要求来看,BB1和BB2两种类型均能满足要求。但BB2在制造方面具有更大的优势。

(2)制造难度 通过对多个国际知名泵制造商的调查和咨询,在本项目的工艺要求下,这几种类型的泵的生产制造情况如下:

对于OH2类型的泵,有多家可以生产,但均无在最大流量下的使用经验,因此,在运行流量为1500m3/h时,无法保证运行的稳定性和可靠性。

对于BB1类型的泵,仅有一家可以生产。

对于BB2(Top-Top)类型的泵,此类型为标准设计,多家制造商均可生产。

对于BB2(Side-Side-Inline)类型的泵,仅一家国内可以生产,但仍需国外专家设计。

对于BB2(Side-Side-Same)类型的泵,有两家可以生产,其中一家需国外专家设计。

(3)其它专业的影响 由于来自专利商的设备及管道均按照OH2类型进行布置,因此,在发现该类型不适用于本项目时,重新选型时必须考虑对项目整体布置及对其它专业设计的影响。

①BB2(Top-Top)类型。如果改为BB2(Top-Top)类型,该泵的入口管嘴高1.75m,管径为DN600,加上泵基础高度,则入口水平管标高至少需3m。而该泵上游的氧化器进料罐R140的高度应超过泵入口,因此R140的基础需抬高至2.5m。

由于入口管需从地面抬高至3m位置,抬高后,占用了原D412A/B/C的操作平台的空间,因此,水平方向上,结构的水平跨距需由6m扩至至少7.5m。

由于R140的抬高,其所在位置钢结构层高需增加2m。

最重要的是,由于R140的抬高,如果其上游设备加氢反应器(G120)不随之抬高,则至R140的重力流变得无法实现,无法满足专利商的工艺要求。而如果G120也相应抬高,随之带来的一系列的设计变更难以估量,对整个项目的执行造成巨大的影响。

②BB1或BB2(Side-Side-Inline)类型。BB1和BB2(Side-Side-Inline)类型的泵外形尺寸和进出口位置基本一致,因此,对其它专业的影响可以一并考虑。

改用BB1和BB2(Side-Side-Inline)类型的泵,在垂直方向上对于钢结构的层高没有影响。但是,在水平方向上,由于管道布置的改变及操作检修空间的重新考虑,整体框架必须扩大至少2m。扩大后与其它单元的间距仍符合国标《石油化工企业设计防火规范》的要求。因此,对全厂总图的影响不大。

③BB2 (Side-Side-Same)类型。BB2 (Side-Side-Same)类型的泵,泵的外形尺寸和出入口位置同OH2类型最为接近,因此对于设计的影响最小,无论在水平还是垂直方向,结构框架均不需改动,管道布置的改动也最少。

(4)进度因素 根据各制造商的反馈信息,这几种类型的泵均可实现国内生产或局部部件进口,国内组装,不需要整机进口。因此,均能满足项目的进度要求。

(5)成本因素 从各制造商的报价情况来看,该泵的几种不同类型的价格由高到低依次为:BB1,BB2(Side-Side-Same),BB2(Side-Side-Inline),BB2(Top-Top),OH2。

5 结语

综合以上适用性分析,最终选定API610制造标准的BB2(Side-Side-Inline)类型的离心泵作为该氢化工作液输送泵的最终选型。OH2类型的泵由于是悬臂式支撑,在该泵的最大操作流量下,无法满足稳定性和可靠性的要求;BB1类型的泵由于其泵壳轴向剖分,泄露风险高,且对业主的检修能力要求高,且由于其制造难度造成价格也高,故不推荐使用;BB2(Top-Top)由于其结构形式对整个项目的设计影响巨大,因此也不适合使用;BB2 (Side-Side-Same)虽然从设计的角度考虑适合使用,但考虑到其非标设计,价格高于BB2(Side-Side-Inline),且将来工厂长期运行中的维修费用及备品备件费用也会相应较高。因此,综合以上几个方面,最终认为BB2(Side-Side-Inline)为该泵最适合的选型。

根据该泵选型情况的分析,可以看出,化工项目设计过程中,在选定有特殊需求的泵时,首先要分析其各种运行工况,确认该泵的工艺要求,在满足工艺要求的情况下,综合考虑专业间设计协调,市场情况,项目进度要求,成本控制要求等各方面的影响因素,最终选出既满足工艺要求,又具有实际的可实施性,安全可靠,运行稳定,经济合理的类型。

[1]全国化工设备设计技术中心站机泵技术委员会.工业泵选用手册(第二版)[M].北京:化学工业出版社,2010.9.

[2]王松汉(主编).石油化工设计手册,第3卷,化工单元过程[M].北京:化学工业出版社,2002.

[3]GB50160-2008石油化工企业设计防火规范,中华人民共和国国家标准[S],中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局联合发布.

[4]林霞,陈波.化工离心泵选型[J].通用机械,2010,(1).

[5]仇东丽,王达,于天玲.石油化工泵的选型研究[J].山东化工,2013,42(5).

[6]邹德宇(主编).工业泵设计选用安装与运行维护实用技术手册[M],北京:中国机械电子出版社,2003.

[7]关醒凡.现代泵技术手册[M],北京:宇航出版社,1995.

[8]Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries, ANSI/API STANDARD 610 ELEVENTH EDITION, SEPTEMBER 2010.American Petroleum Institute.

贺雅(1974- ),女,汉族,河南省三门峡市渑池县,硕士,工程师,化工工艺工程师,研究方向:化工工程设计。