新北油田油气层损害因素及应对措施

苟磊 闫鹏(中石化胜利油田分公司海洋采油厂, 山东 东营 257237)

新北油田油气层损害因素及应对措施

苟磊 闫鹏(中石化胜利油田分公司海洋采油厂, 山东 东营 257237)

本文根据油田储层特点,从优化解堵技术和油层保护两个方面入手,针对储层伤害问题提出了一些措施,增产增注效果显著。

新北油田;油气层损害;处理对策;油气层保护新北油田;油气层损害;处理对策;油气层保护

0 引言

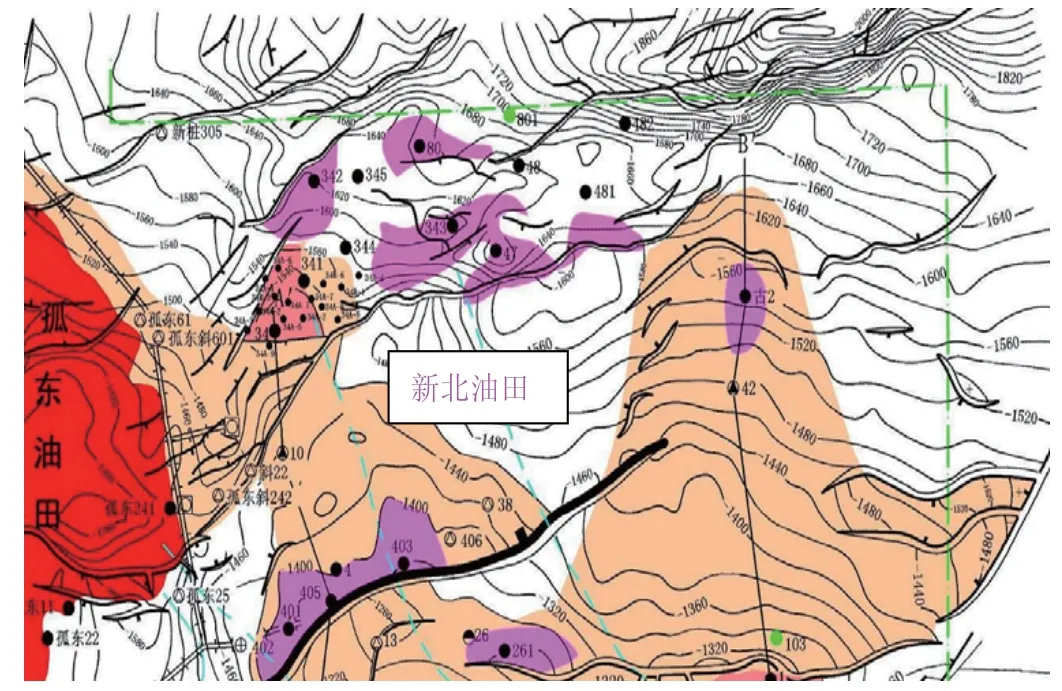

新北油田位于山东省东营市垦利县境内,黄河入海口处的滩涂地带及0~10m水深极浅海水域,北、东、南三面环海,西临孤东、红柳油田。构造上新滩地区位于垦东凸起之上,四周为凹陷所包围。其北面为桩东凹陷,东为莱洲湾凹陷,南为青东凹陷,西为富林洼陷。

油藏地层自下而上依次为中生界、下第三系沙河街组、东营组、上第三系馆陶组、明化镇组及第四系平原组。下第三系地层自北向南逐渐向垦东凸起超覆,上第三系超覆、披覆于下第三系之上。本区含油气层系为明化镇组和馆上段,其中馆上段为本区主要的含油气层系。岩性为灰色、灰白色粉砂岩、细砂岩与深灰色泥岩互层沉积。

该区馆上段油层发育是在构造背景上受岩性控制的油藏,纵向上具有多套油气水系统,储层为曲流河沉积的高孔高渗疏松砂岩,原油性质较好,油藏为正常温度压力系统,油藏类型为高孔高渗、常温常压、岩性-构造层状油藏。

图1 新北油田构造位置图

1 储层伤害原因分析

目前新北油田投入开发的含油层系就是馆陶组,生产过程中因地层或井筒堵塞,水井吸水能力降低,油井产液能力降低、甚至供液不足欠载停机的情况时有发生,造成堵塞的原因较多,主要有以下几个方面。

1.1粘土矿物

馆陶组为泥质胶结,砂岩中填隙物以粘土杂基为主,含少量碳酸盐胶结物,而泥岩中的粘土矿物则是以蒙脱石、高岭石伊利石为主。粘土矿物中的蒙脱石、伊利石具有较高的亲水性、膨胀性,在储层中产生的伤害以膨胀为主,并且在高速流体中可以产生微粒迁移。由于粘土矿物中的蒙脱石、伊利石含量较高,储层敏感性首先体现为水敏和速敏。

由垦东342、344、48井13块样品的全岩、粘土矿物分析报告,粘土矿物相对含量分布范围5.8~14.25%,平均为10.8%,粘土矿物组分中以伊/蒙间层为主,平均含量60.4%,伊蒙间层比为69.6%,其次为高岭石、伊利石、绿泥石,平均含量分别为29%、5.7%、4.9%,由此可判断垦东区块各种类型堵塞是由于粘土矿物膨胀导致。见表1。

1.2生产压差不合理

生产压差=地层压力-动液面至油层中部液段产生的压力。对地层疏松油层,容易出砂,压差不能过大。而新北油田储层就是高孔高渗疏松砂岩,由于平台的使用寿命有限,扩大生产压差有利于增加产液量,但最关键的是压差到多大不破坏骨架砂;生产压差过大还可能造成底水锥进或边水不均衡推进;另还要考虑到防止由于应力敏感性对储层造成的伤害,所以必须制定合理的生产压差。

1.3油井结垢

垢是水溶性化学剂,它从改变条件的溶剂或与不配伍的水混合而析出。油田最常见的垢是碳酸钙(镁)垢、硫酸钙(镁)垢,硫酸钡和硫酸锶垢也是油田中危害最大的。水中难溶物的离子的总量超过了一定的限度,是结垢的直接原因。现新北地区注入水水质不合格也是导致油井频频结垢的一大原因。

垢能存在于油管、孔眼和地层中。它造成地层孔渗性变差,在近井地层、滤砂管、泵吸入口堵塞,造成产液量下降,油井供液不足甚至欠载停机;在离心泵叶轮附着,导致电泵负载增大,严重时造成电流过高而击穿电缆,短路停机。而对于水井的影响主要是导致渗透油层吸水能力变差,堵塞防砂管柱,达不到配注要求,影响对应层位水驱开发效果。

1.4入井工作液

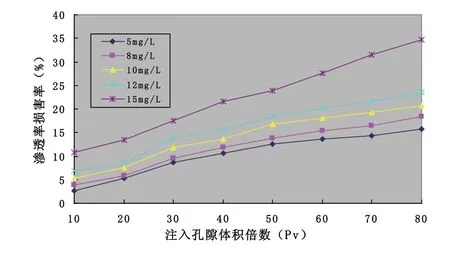

一方面不合格工作液中悬浮物进入油层造成主力油层产能下降。由于主力油层渗透率高、孔喉大,悬浮物优先进入,且侵入较深,因此主力油层伤害越严重,越容易造成深部堵塞。另一方面与粘土矿物反应引起水敏伤害。作业发现,入井漏失量小,作业周期短,一般作业效果好;漏失量大作业周期长,作业效果往往较差,部分因漏失严重,作业后达不到地质设计产能。图2为入井液固相颗粒粒径对储层渗透率的影响。

由于海水腐蚀性强,入井管柱容易锈蚀,造成客观上管柱维护困难,特别是老井防砂施工都是用旧油管,反复循环使用,疏于维护保养,管柱内壁铁锈较多,铁锈等杂质随压井液挤入地层深部,往往也会造成严重堵塞。

1.5油层出砂

垦东区块储层埋藏浅,岩石成岩作用弱,砂岩主要为细中粒岩屑长石砂岩,胶结疏松。油井出砂就是胶结物和岩石破碎的结果。胶结物和岩石破碎对地层是来说是一种破坏作用,粘土中的颗粒就会以更松散的形式充填于岩石的孔道之中,这些微小的固相颗粒可以被流体携带在孔道中运移,并在狭窄的喉道处被拦截堆积,堵塞流体流动通道,使油气藏岩石的渗透率明显降低。而油气层出砂除了地层的伤害外,对油井的正常生产也具有很大的危害:(1)降低了产量;(2)造成停产;(3)油气井损坏;(4)磨蚀设备。KD481B-7井2009年就因出砂严重,导致电泵泵卡躺井,滤砂管、近井地带堵塞,使油井无法正常生产,两次对其作业施工和一次酸化解堵。图3为油层出砂对KD481B-7井的影响。

表1 粘土矿物敏感性统计表

图2 入井液固相颗粒粒径对储层渗透率影响

图3 油层出砂对KD481B-7井油嘴的影响

2 损害储层处理对策

2.1微粒和粘土

运移微粒的处理可以通过防止(使用一种粘土控制程序)或清除的办法完成。带有氟硼酸的深部酸化体系对于砂岩储层清除微粒破坏具有好的可行性,并对加速粘土稳定性具有潜在功效。在碳酸盐地层中,HCl系统通常被用来消除微粒伤害。

膨胀粘土的控制,通常使用有机防膨剂或无机盐;膨胀粘土的清除通常采用HF或氟硼酸完成。对地层深部粘土膨胀的问题,通常最好的处理方法使用裂缝来穿透污染带。

2.2易出砂井油气层处理对策

对于存在严重出砂问题的油井,采取地层压裂+砾石充填防砂工艺,通过油层深层压裂,拓宽油流通道,改造地层。对于既存在污染又存在出砂问题的油井,但由于油层距离水层较近,同时地层渗透率相对较高,采取地层高压充填防砂工艺,改造地层;对于仅存在污染,而且较为严重的油井,采取“复合解堵”工艺技术,解除地层污染堵塞,恢复供液能力,实现油井连续生产。

2.3生物酶解堵

主要成分是酶、稳定剂,其主要作用是将含有碳氢化合物(油)堵塞物从固体表面分离下来,现场一般用10%生物酶+适量活性柴油加热到60~70℃使用,主要是解除沥青质类有机堵塞。生物酶只溶于水不溶于油,能够改变油层岩石的润湿状态,降低润湿角,使岩石从亲油性改变为亲水性,使有机堵塞物从岩石表面脱落下来。

2.4酸化解堵

酸化是解除井壁和油层垢类无机堵塞物、溶蚀砂岩胶结物、扩大油气通道,提高油气渗透率的有效手段。由于油田胶结疏松,为了防止酸化后大量出砂和底层坍塌,一般不利用土酸酸化,而利用低伤害复合缓速酸。复合缓速酸主要成分是盐酸、氢氟酸、氟化铵、缓蚀剂、防膨剂、助排剂、酸化互容剂、铁离子稳定剂。盐酸与钙镁矿物反应,解除垢类堵塞物,HF与粘土矿物反应,解除粘土类堵塞。

2.5分层解堵工艺

油田砂层多,层间差异性大,采用笼统解堵工艺,解堵液总是优先进入高渗透层,低产油油层、堵塞层难受益,难以达到理想的解堵效果。因此开发了套管分层和滤砂管内分层解堵工艺管柱,解决了层间差异较大的困难,提高了解堵效果。

2.6现场应用效果

典型案例34A-7井于2005年10月9日投产,生产层位Ng21,初期油压5.7MPa,日产油量86.1t,日产气量3440m3。2009年6月KD34A-7检换电泵,拔滤、防砂作业,起出电泵机组,检查电缆及电机无绝缘,电机及电泵盘轴较灵活,保护器放油发黑,单流阀上方有少量油泥。

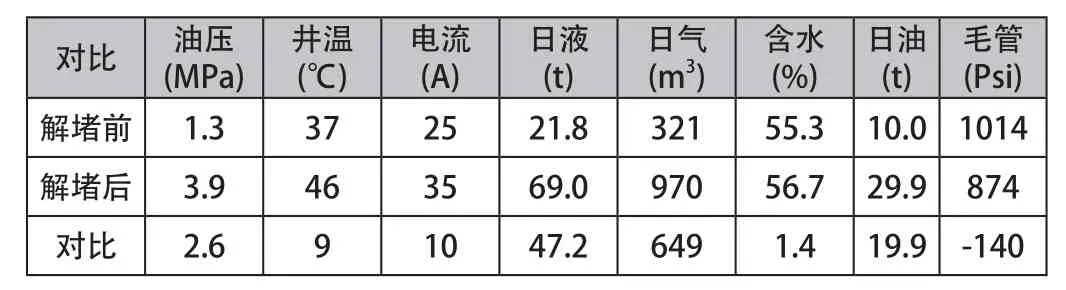

自2011年2月中旬开始,该井油压出现缓慢下降趋势,至4月底,油压由3.3MPa下降到1.4MPa,减少1.9MPa,计量日液由70.2吨下降到21.8吨,含水由34.9%逐渐上升至55.3%,导致日油由46吨下降到10吨,现场检查油嘴正常。

2011年5月2日,对该井进行酸化解堵,累计打入硝酸15方,顶替液10方,解堵开井后油压、毛管压力呈缓慢下降的趋势。解堵取得了良好的效果。

表2 解堵前后油井资料对比表

3 油层保护技术

油气保护是有效开发油气层,实现油井高产的关键,近年来油气层保护越来越受到重视,把油气层保护作为系统工程来抓。通过加强节点控制和钻井、作业全过程管理,在钻井、完井、作业取得了很大进展,形成了钻采一体化有层保护新理念。

3.1加强钻井、作业施工过程控制

钻井、完井、试油等油井作业过程中,固相/滤液进入储层发生作用,任何不适当工艺会引起有效渗透率降低,损害储层,并且许多伤害是不可逆的,因此要将其作为系统工程来做,树立以保护为主,解除为辅的理念,重视钻井、作业每个环节管理和控制。

3.2入井工作液优化

由于主力油层渗透率高、孔喉大,悬浮物优先进入,且侵入较深,因此主力油层伤害越严重,越容易造成深部堵塞。所以必须优化入井工作液,选择与地层配伍性好的液体作为作业入井液。解堵的时候也要注意油层的保护,否则将达不到施工设计的要求。

3.3控制合理的生产压差

由于新北油田地层属疏松油层,容易出砂,压差不能过大。为了不破坏骨架砂、不造成底水锥进或边水不均衡推进;防止由于应力敏感性对储层造成的伤害,必须制定合理的生产压差,减小对油气层的伤害,同时也减小油气层出砂的可能。

3.4高速水充填防砂

充填防砂是在滤砂管和套管之间充填陶粒和人造砂,形成人工高渗透带阻隔地层砂进入井筒的工艺。与挤压充填相比,充填防砂是以水做为携砂液,水选用配伍型号水源井过滤水,不用高分子交联剂,避免了挤压充填压裂液进入地层造成污染的缺点,此外还具有地层漏失量较小,施工简单,费用低的优点。现场应用表明充填防砂是实现油层保护的一种有效防砂手段。

3.5缩短油层浸泡时间

油层打开以后,钻井液、压井液以及各种入井工作液与油层接触的时间越长,污染半径就越大,因此在施工前做好各种施工准备,优化作业方案,以便以最短的时间完成设计的作业,缩短各种工作液对油层的浸泡时间,确保油层的保护质量。

如KD481B-4井于2007年9月23日投产,初期油压5.8 MPa,套压6.31MPa,回压1.34MPa,日液54.8吨,测气27318方/天,含水2%。毛管压力1050Psi,该井采用电潜泵生产。

2010年1月4日开电泵生产。之后油压缓慢下降,由3.0下降到目前的1.5,套压由3.1下降到目前的2.1,日液由50吨下降到目前的21吨,日气由38000方下降到目前的13000方,含水由28%上升至目前的41%,气油比由1075下降到目前的890,毛管压力由788Psi上升至目前的953Psi。

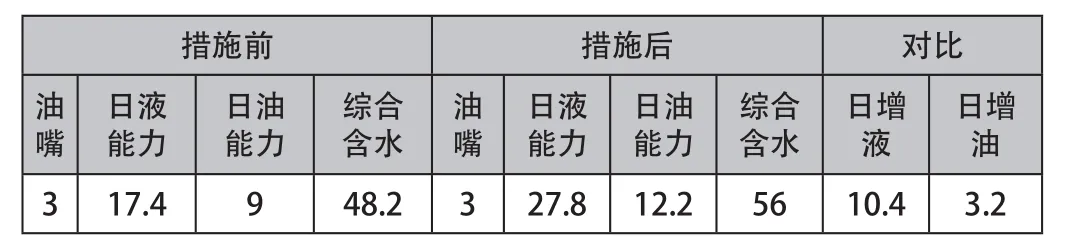

2011年3月11日对该井进行热柴油解堵,共使用热柴油20方,施工压力7MPa,排量6方/小时,顶替液20方,开井后油压由7.8MPa缓慢下降到2.6MPa,毛管由1200逐渐下降到488Psi,同时油井资料开始出现波动,解堵后效果对比如下:

措施前措施后对比日增油3 1 7 . 4 9 4 8 . 2 3 2 7 . 8 1 2 . 2 5 6 1 0 . 4 3 . 2油嘴日液能力日油能力综合含水油嘴日液能力日油能力综合含水日增液

3月17日该井调参,油嘴3调2.5mm。调参后毛管由534Psi缓慢下降并开始出现波动。解堵几乎失效,没有取得预期的效果。又3月27日利用生物酶进行解堵,共使用4tsun生物酶+0.4tkcl+40kg泡沫剂+清水药剂,共计40方,加热至60度。解堵过程中施工压力9MPa,排量8方/小时。解堵后效果对比如下:

措施前措施后对比油嘴日液能力日油能力综合含水油嘴日液能力日油能力综合含水日增液日增油2 . 5 2 3 . 5 1 1 . 4 5 1 . 6 3 4 2 . 1 1 8 . 6 5 5 . 9 1 8 . 6 7 . 2

液量恢复到以前的正常水平,效果较好。由此提醒我们,油井分析需更加细致周密,制定出更好的作业计划,缩短油层与入井工作液的接触时间,确保油层的保护质量。

4 结语

(1)新北油田馆陶组油藏粘土矿物含量高,粘土矿物中蒙脱石、伊利石吸水膨胀、颗粒迁移是造成油井筒和近井地层堵塞主要地质因素,防水敏、速敏伤害是油层保护的关键。

(2)选择合理的工作制度,控制合理的生产压差,注意加强监控周围注水井的水线和边底水的推进情况,加强水质监测和分析,充分考虑到其与地层发生反应结垢等对储层的影响变化。

(3)油层伤害往往是多种因素共同作用的结果,解堵措施要兼顾不同伤害类型,要优选作业入井液,分层解堵、多段塞综合处理是提高解堵效果的方向。