球磨机转速对磨矿效果的实验研究及在矿山生产中的应用

赵在超

摘要:三山岛金矿精矿再磨工艺采用两台并联球磨机,在氰化工艺条件不变的情况下,对于氰化回收率的提高空间会随着时间的推移越来越小,为了提高精矿再磨效果,进一步提高入浸细度,针对并联球磨机之间高度的可比性,稳定的参照性,通过调整球磨机频率,改变球磨机转速,对比研究球磨机排矿细度随转速变化的规律,通过实验研究分析找出取得最优细度时的球磨机最合适转速,以此来提高球磨机的磨矿效率,进一步提高入浸细度,达到降低氰渣品位,提高氰化回收率的目的。

关键词:球磨机 磨矿效率 转速 频率 细度

中图分类号:TD453 文献标识码:A 文章编号:1674-098X(2015)08(a)-0016-02

三山岛金矿新立分矿选矿厂现生产工艺流程为三段一闭路破碎流程,破碎最终产品粒度p80=12mm;磨矿采用二段二闭路磨矿流程,产品细度-200目大于45%,日处理矿量达到3000t/d;浮选采用优先浮选+混合浮选联合流程,最终产品金精矿品位大于38g/t,尾矿品位小于0.115g/t;浮选尾矿通过玛尔斯泵输送至新立充填站作井下充填料和尾矿库储存;金精矿通过精矿泵打至氰化采用二浸二洗锌粉置换工艺,获得金品位大于15%的金泥;金泥送湿法冶炼获得金品位大于99.95%的金锭进行外销,主要产品为1#Au、2#Au,1#Ag、2#Ag;副产品为铅精矿、硫精矿、硫氰化亚铜。

在氰化工艺条件不变的情况下,对于氰化回收率的提高空间会随着时间的推移越来越小,从1993年至今已经过多次的改造,现在对于如今的生产系统已经很难找到提高的方法,所以深入现有的氰化系统,基于氰化的基础原理,罗列出所有影响氰化生产的直接因素及间接因素,以及相关联的所有设备,期望能够找到优化氰化指标的突破口。

1 提高入浸细度措施

浸出作业中金溶解速度直接与金暴露的表面积和其他有利因素成正比。暴露面积与给料的粒度分布和解离特性有关,而且受浸出前粉碎工序效率的影响。由于增加了金的解离,所以溶解速度通常随粒度减小而增加,而目前所处理的矿石正符合这种规律。新立选矿厂对于提高浸出作业细度方面一直以来都未曾放松,在加强破碎磨浮工艺过程中的操作管理将对细度的负面影响降到最小。从2007年开始还加入了边浸边磨系统,在一浸后增加MQY1.5*2.2溢流型球磨机与FX-150旋流组成的磨矿一段闭路系统,进一步提高浸出细度。

2 球磨机转速对细度的影响研究

2.1 研究对象的选择

到目前为止,在不投入新设备的情况下对于提高浸出的细度方向的研究很难找到有效地方法,若是改变球磨机的转速,则必须具有高度的可比性,必须要有可靠地参照。对于选矿厂来说,每个选厂由于矿石性质,工艺条件都或多或少的存在差异,即使球磨机型号完全一样其参照价值也非常有限,而对于精确的研究细度的变化则需要非常高的参照目标,所以外在的参照目标并不可行,在经过系统全面的研究之后,最终确定在精矿再磨车间两台并联MQY2.1*3.0溢流型球磨机做球磨机转速对比试验。

2.2 可行性研究

金精矿再磨系统是由两台MQY2.1*3.0

溢流型球磨机、两台FX-150旋流器组成的一段磨矿两次分级磨矿系统。其中两台球磨机中北台配有变频器,而北台球磨机频率一直为50Hz满负荷运转,而北台球磨机与南台情况并不完全相同,转速比南台快,以此为突破口想到,以目前的生产状况,矿量跟以前都有了很大的不同,50Hz的频率未必是最佳的频率,减低这个频率或许有可能达到更好的磨矿效果。那么通过调整北台球磨机转速,对两台球磨机排矿同时取样做细度对比一定能够找到达到最优细度的最优转速。

2.3 对比实验详细过程

球磨机排矿细度对比实验。

(1)首先对两台球磨机做转速测试。

北台球磨机:29.2r/min 频率50Hz

南台球磨机:26.5r/min

(2)频率调整方案。

将北台球磨机频率依次调整为49Hz、48Hz、46Hz、45Hz

测量的对应转速结果分别为:28.5r/min、28r/min、26.7r/min、26r/min。

(3)取样方式。

每台球磨机单独同时取样,在生产正常进行过程中,分8次取样,每次取样间隔时间30min。(每次改变北台球磨机频率后过2h两台球磨机会再次同时取样,各取两组测定浓度、细度)。

(4)制样并筛析结果如表1所示。

从表1不难看出,当北台球磨机频率为46Hz时,北台球磨机的排矿细度高于南台约4个百分点,而在实验之前也就是50Hz的时候北台球磨机的磨矿细度一直低于南台2~3个百分点,也就是说当北台球磨机频率为46Hz时比50Hz时提高至少6个百分点。

因为每次两台球磨机取样的时间、方式及以后的浓细度测定方式都是完全相同,所以结果是有代表性的。

2.4 浸出槽细度对比

在进行球磨机排矿细度实验之前,正常生产情况下,从总精矿管路以及7个浸出槽预先取样,以30min为限,取每个槽每次取一勺,取8h最后混成一个样,如此取三组进行细度测定。

结果如下:

在试验之后,改变北台球磨机频率为46Hz,连续三天,于每天的白班(8:00~15:30)以同样方式对浸出槽取三组样做细度测定。

结果如表3所示。

为期四天的取样试验过程中,现场处于稳定生产状态,平均每班处理1000t原矿,由试验前后的精矿细度来看,平均精矿细度均在61.0~61.2%之间,差别可忽略不计。可以认为试验结果未被其它因素所影响。

由三天的浸出槽取样测定结果来看,细度提高2%以上,对氰渣品位的测定记录显示氰渣品位由0.98g/t降至0.94g/t。endprint

2.5 此次研究对选矿厂生产带来的影响

(1)细度提高对浸出作业的影响。

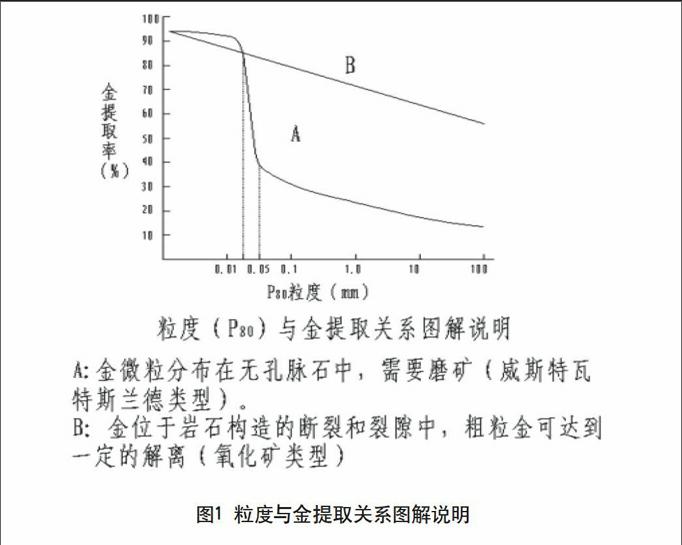

现今三山岛金矿新立选矿车间所处理矿石以新立原生矿为主,新立原生矿为井下开采属于含金多金属低品位硫化矿石,属于威斯特瓦特斯兰德类型,所以以A曲线作分析研究(图1)。

-400目粒度为0.0385mm,生产中浸出细度-400目为80%~85%所以研究曲线段如图所示为0.025mm~0.05mm之间,可以看出,此段范围内,金的提取率随粒度的提高为大坡度直线增长,增长比例约为10:1,即粒度每提高1%,金提取率增长10%。

实际上,在改变球磨机转速后的几个月中,氰渣品位由原来的平均0.98g/t降低到0.93g/t,其产生的实际效益大大超过了预期。

(2)降低转速对更换球磨机衬板周期的影响。

北台球磨机更换衬板周期原来为9个月,由于降低了频率,降低了球磨机转速,降低了衬板磨损程度,所以目前的更换周期为10个月,由平均每年更换4/3次变为现在每年更换6/5次。

(3)降低频率所产生的节能效益。

根据用电量情况统计,降低频率前北台球磨机每月用电量平均为71000Kwh,降低频率后用电量56000 Kwh。

3 结语

此次研究应用重点在于对比,坚持相同时间、相同方式、相同实验工具的原则,是比较准确的,而且研究过程不会影响日常生产。实验的结果也非常令人满意,而在后来实际生产过程来看,也确实取得了非常好的效果。不仅降低了氰渣品位提高了效益,而且延长了衬板更换周期,节约了用电,可谓一举数得。

此次研究具有良好地借鉴意义,并联磨矿工艺在选矿厂非常常见,都可以做类似的实验研究,由于球磨机本身参数所限,转速调整的量是很小的,在实验研究过程中并不会影响生产,对指标的影响也微乎其微,所以这种情况的研究在选矿厂实际生产中是非常值得一试的。

参考文献

[1]徐天允,徐正春.金的氰化与冶炼[M].沈阳:沈阳黄金学院,1993.

[2]孙戬.金银冶金[M].北京:冶金工业出版社,2001.

[3]彭操,刘江林.降低磨矿能耗技术在选矿厂中的应用剖析[J].云南化工,2008,35(2):65-69.

[4]段希祥.碎矿与磨矿[M].北京:冶金工业出版社,2006.

[5]崔学茹,刘厚乾.选矿厂节能降耗的措施探讨[J].有色金属,2004,56(3):75-78.

[6]张强.选矿概论[M].北京:冶金工业出版社,2006.

[7]杨顺梁.选矿知识问答[M].北京:冶金工业出版社,2007.

[8]胡为柏.浮选[M].北京:冶金工业出版社,1989.endprint