核电汽轮机选型中需关注的几个问题分析

冀润景

(中国电能成套设备有限公司,北京100080)

核电汽轮机选型中需关注的几个问题分析

冀润景

(中国电能成套设备有限公司,北京100080)

在对核电汽轮机设备技术特点分析的基础上,对核电汽轮机的抗应力腐蚀、转子结构型式、低压缸支撑方式、除水及防侵蚀措施、临界转速评价等方面进行了深入的讨论分析,为核电汽轮机选型提供了参考。

核电厂;汽轮机;应力腐蚀;转子结构;支撑方式;防侵蚀;选型

近来国家大力发展核电,而核电汽轮机主要由国际上一些著名的汽轮机制造商研发,如三菱、阿尔斯通和西门子公司,特别是百万千瓦级核电汽轮机。目前国内几家大厂只是引进技术制造并在此基础上消化吸收。笔者对核电汽轮机几个关注度较高的问题进行了深入探讨,供设计人员对核电汽轮机选型时予以考虑。

1 核电汽轮机主要特点

核电汽轮机在设计原则上,采用常规岛匹配核岛的原则,即反应堆功率确定后,接口参数也就确定,汽轮机的进汽参数是固定的。从设计角度上说,汽轮机的差异主要体现在背压上[1]。

1.1 蒸汽参数

以AP1000为例,主蒸汽为饱和蒸汽,湿度为0.45%,蒸汽参数较低,压力为5.38 MPa,温度为268.6℃。由于参数低,有效焓降约为火电机组的50%,因此同等功率情况下,蒸汽的进汽量和体积流量明显大,分别是火电的2倍和4~6倍。

1.2 调节方式

由于机组通常带基本负荷,加上蒸汽流量大,首级叶片较火电机组高,若采用喷嘴调节,则蒸汽弯应力较大,加上低参数蒸汽在喷嘴出口由于高焓降会出现“凝结激波”现象,对叶片损坏明显,因此采用节流调节。

1.3 转速选择

一般认为,半速机可采用长叶片,减少排汽缸数量,缩短轴系长度;同时增大排汽面积,降低余速损失,提高热效率;降低离心力,减小水蚀倾向;因此一般大容量核电机组均选用半速机。

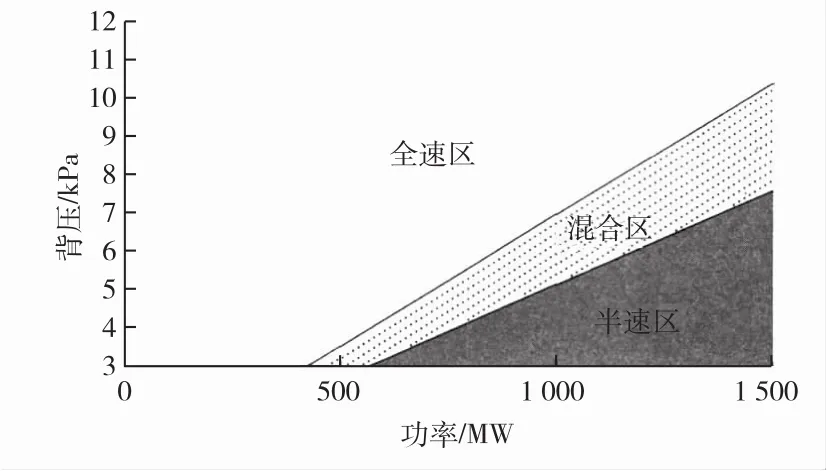

图1为根据额定功率和背压进行转速选择的原则,落在混合区的情况需进行综合分析比较。以AP1000为例,额定功率为1 250 MW左右、设计背压为5.6 k Pa时,选用半速机。

图1 根据功率和背压进行转速选择的原则

2 防应力腐蚀技术

2.1 应力腐蚀的机理分析

应力腐蚀裂纹是在湿蒸汽状态下运行核电汽轮机的一种主要失效型式。汽轮机在湿蒸汽下工作,部件表面存在液膜,特别是饱和线附近,由于蒸汽中的杂质离子析出,溶解于水中形成高浓度的“盐区”,电解分离了金属表面的钝化层,侵入基材并形成点蚀坑。应力腐蚀包括裂纹的形成和扩展两阶段,点蚀坑是一种微裂纹,形成于第一阶段。形成微裂纹后,裂纹尖端的高应力撕裂保护膜,在腐蚀介质下不断溶解金属,而此时裂纹尖端以外均被钝化,使裂纹向金属内部扩展[2]。

对应力腐蚀裂纹扩展的研究,西屋公司提出了裂纹扩展速率的Clark模型:

式中:R为裂纹扩展速度;T为工作温度;σys为材料室温下屈服强度。

西门子公司提出了初始裂纹环境的判定准则,定义:

式中:σsur为表面工作应力。

RSCCI在强烈腐蚀环境下,应不大于0.5;凝结蒸汽环境下,应不大于0.9;高纯净水环境下,应不大于1.1。

通过式(1)、式(2)得出影响应力腐蚀的主要因素包括:材料屈服强度、工作温度、工作环境、应力水平。

2.2 防应力腐蚀的主要措施

防应力腐蚀措施一般从环境(即介质)和结构两方面考虑:

(1)从环境角度分析,首先应选用耐腐蚀性强的材料;其次根据经验,在机组停机过程中,水中的氯离子、氧的浓度以及温度都会比较高,因此应在汽缸结构上设计除湿、疏水。

需要关注的是,AP1000设计中,NI和CI接口文件规定蒸汽品质中阳离子总电导率≤0.3 μS/cm,这一要求相对较低,个别厂家的设计中可能达到0.2μS/cm,这将增加电站的投资。阳离子导电率对凝结水的影响主要表现在游离酸的存在,增加了H+的含量。KWU公司的同一机型在南非发现大量的应力腐蚀开裂[3],而在欧洲未现任何裂纹,经过调查就在于阳离子导电率较高。

(2)从结构角度看,由于应力腐蚀主要发生在叶轮表面、长叶片根部、红套部件键槽等应力集中部位,因此采取措施主要在转子结构上。

红套转子轮盘和中心轴之间需要较大的收缩配合力,以防止转子在工作时松动;另外键槽中会集中杂质,形成高度腐蚀性的环境。环境与高应力相结合,导致转子轮盘发生应力腐蚀裂纹。据了解,目前除西门子公司外,其他制造商均放弃了套装转子。西门子公司的红套转子的特点在于对轮盘锻件进行了特殊的表面热处理,对高拉应力区域进行了表面预滚压,使轮盘整个表面区域形成一定深度范围内的预压应力,降低部件实际工作时的RSCCI,缓解应力腐蚀倾向。

关于红套转子还需关注键槽的结构,新的设计改变过去在内孔开轴向矩形槽的方式,避开高应力区,在叶轮侧面使用径向圆柱定位销,定位销避开过盈区,降低应力对键槽的影响。此外,在键槽端部沿圆周开应力释放槽,释放应力的同时还能集中放置杂质。

采用焊接转子,可降低应力水平(焊接转子切向应力比红套转子小30%左右),且由于无中心孔,中心部位应力低,可选择低屈服强度材料。在低于室温屈服强度70%时,不会产生应力腐蚀裂纹。

采用整锻转子,根除了热套收缩配合的应力腐蚀裂纹问题,大幅降低叶轮的切向应力,进而降低叶轮的合成应力,可采用低屈服强度材料。转子材料通过选用更低的屈服应力和超低的磷、硫含量,可以显著降低应力腐蚀发生的可能性。随着整锻转子锻件尺寸的不断增大,对铸锭、锻压及热处理环节的技术要求将不断提高,有时因为中心部位探伤发现缺陷或芯部晶粒度粗大,或是为了运行时监测应力或检修中进行探伤,需开中心孔。中心部位的应力水平高于实心转子,若超出屈服强度则需考虑选择更高屈服的材料,这对应力腐蚀反而是不利的。

除转子外,对叶片的设计一般采用自由叶片或整体围带叶片代替铆钉、拉筋结构,以减小应力且避免杂质在缝隙中集中。另外,叶根和叶根槽尖顶之间通过紧固装置等设计,也起到了降低峰值应力和避免杂质沉淀的作用。

3 转子结构型式的比较

国内主要的方案中,转子的型式基本上有:整锻转子、焊接转子和红套转子三种。

3.1 整锻转子优缺点分析

整锻转子一般采用低合金钢材料,如30Cr2Ni4Mo V。整锻转子轮孔应力小,可避免应力腐蚀;同时还能够有效减少飞射物的可能性。

随着转子锻件尺寸不断增大,需关注大型整锻转子锻件的成品率。影响整锻转子质量主要在于锻件形成过程的冶炼、铸锭、锻压、热处理以及探伤等环节。从冶炼环节看,一般采用真空脱气、钢包精炼、电渣重熔等工艺,提高钢的纯净度。从铸锭环节看,大型钢锭普遍向短粗型、多棱边、大锥度方向发展,需通过各种技术手段控制宏观偏析。目前日本的JSW、JCFC,中国的一重、二重都已成功浇铸出600 t以上钢锭。从锻造环节看,需采用合适的锻压技术保证足够的锻造比和中心部位的压实,锻合疏松、细化晶粒、均匀组织。切实起到改善锻件内部质量的作用,锻造后需通过合适的“正火+回火”热处理以及“淬火+回火”调质热处理,进一步细化晶粒并达到合格的机械性能。

3.2 焊接转子优缺点分析

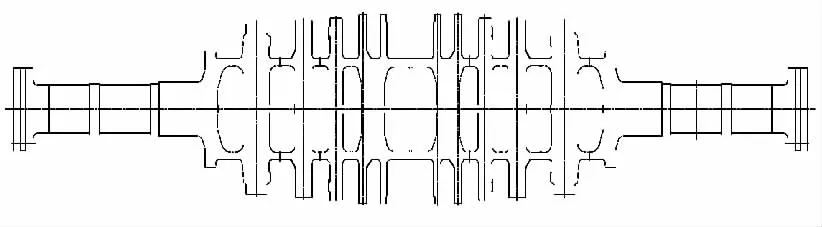

焊接转子采用多个小块锻件制成,锻件在应力最低的区域,即最外半径处,沿圆周焊接在一起。典型的焊接转子示意图见图2。

图2 典型的焊接转子示意图

由于中央空腔减轻了转子质量,焊接转子启动时热应力明显低于整锻转子,启动速度快。在焊接时空腔填充惰性气体(氩气),可以防止表面氧化。由于分锻件尺寸小,成品率高,可在不同温度、压力的区域选用不同材料;同时分锻件可以先进行部分加工后再焊接,易于保证转子尺寸。焊接转子应力小,可避免应力腐蚀。

焊接转子的主要难点在于焊接环节的控制。从焊接工艺[4]来说,几大主要的厂家均采用窄间隙坡口,“氩弧自动焊封底+埋弧自动焊填充”方法。窄间隙焊接可减少焊接变形,提高焊接质量,特别适用于大壁厚的锻件焊接。氩弧自动焊通常采用立式焊机,工频感应预热,焊接过程中充氩气保护,防止有害气体进入,焊接过程稳定;另外在氩气流压缩下,电弧热量集中,熔池和热影响区小,可防止变形和开裂,背部成型好。为提高填充效率,采用卧式埋弧自动焊。焊后需实施合适的去应力热处理。

由于焊接转子分锻件可能选用不同材料,就涉及到异种钢焊接问题。异种钢焊接时,碳及其他合金元素因浓度差扩散,导致扩散区域性能恶化,但对核电机组来说,由于蒸汽参数缘故,一般采用同种材料,如A471等,不存在这一问题。

此外,为提高可焊性,需降低材料中的合金元素,这样一来转子的FATT(脆变温度)就会提高。美国核管会标准审查大纲要求,低压转子的50%FATT应不高于-17.7℃,而实际上以CAP1400低压转子锻件为例,其采购要求50% FATT切向试样为不高于20℃。

FATT的试验方法为:用一组共16个2V形缺口试件,将试件放入液氮中或热水箱中,做不同温度下的试验,当断口面积50%为脆性断裂时,所对应的试件温度为该材料的脆性转变温度。从AP1000整锻转子看,径向试件的FATT值采购要求高压转子≤4℃、低压转子≤-7℃。

3.3 红套转子优缺点分析

红套转子的优势在于原料供应容易,制造周期短,但由于键槽部位应力腐蚀导致开裂的可能性较大,目前仅西门子坚持使用。由于其锻件的热处理工艺及预滚压工艺较为复杂,据了解目前全球仅一家工厂具备供应能力,因此在锻件供货上受到一定限制。

4 低压模块支撑方式的比较和分析

低压缸的支撑方式主要需考虑基础和运行平台的载荷分配,其次也需兼顾动静间隙及同心度以及轴系长度等方面的影响。载荷分配的计算需考虑:静止、转动部件载荷,凝汽器和低加载荷,凝结水和循环水载荷,地震载荷,转子旋转时反向力矩,转子不平衡载荷真空力等,其中真空力载荷最大[5]。特别在启停机、变工况运行下,由于背压、凝结水和循环水的频繁大范围变化,低压缸可能因载荷变化变形较大。

百万核电机组低压缸的支撑方式一般有4种情况(见表1)[6-7]。

表1 百万核电机组低压缸的支撑方式

方式A可大幅减少动静间隙的变化,可避免转子和汽封的摩擦,轴封与转子能保持较好的同心度,但低压外缸和平台要承受真空载荷,运行平台的垂直载荷加大,增加了设计难度。对外缸刚度也有一定要求。

方式B内外缸相对独立,外缸和平台不承受真空载荷,平台仅承受内缸载荷,降低基础投资;但这一方式轴承座与内缸不独立,对内缸或轴承座的刚度要求较大。部件结构相对复杂,加工难度大,且在建设期通流间隙的调整中,需考虑转子载荷影响,将一定程度上增加工作量。

方式C对内、外缸刚度要求大大降低,减轻质量并分散基础载荷输入,提高抗震性;但轴向支撑装置过长且要穿过外缸,对其结构设计、密封等技术要求高,同时平台要承受部分真空载荷。

方式D兼顾了A、B、C的优点,但其横向支撑装置过长且要穿过外缸,强度、结构等设计要求较高。

5 除湿和防侵蚀设计的特点和分析

5.1 湿蒸汽对核电汽轮机的影响分析

相对常规机组,核电汽轮机整个高压缸处于湿蒸汽区,低压缸蒸汽相对早地进入湿蒸汽区,排汽湿度大。蒸汽中的水分会导致汽轮机部件发生各种侵蚀,主要机理包括水滴的机械冲击以及电化学因素[8]。

5.1.1 冲击侵蚀

冲击侵蚀,即湿蒸汽中的水滴高速冲击动叶,反复的冲击载荷超过动叶屈服强度,将产生局部反复的塑性变形,产生疲劳裂纹,最终出现蚀痕和蜂窝状的凹坑。动叶的侵蚀磨损量E为[9]:

式中:m为落入单位表面积的水量;v为水滴撞击硬表面的速度;k和n为考虑叶片或防蚀保护层材料性。

由于高压缸蒸汽压力大,水滴尺寸小且呈雾化,速度慢,因此不需考虑冲蚀影响。冲蚀主要发生在低压末几级,在汽流黏滞力和切向力的作用下,静叶表面形成水膜,水膜在汽流作用下,在静叶出口处被撕裂形成粗糙水滴。由于水滴尺寸大,两相流中水滴速度远小于汽流,水滴的流动滞后于汽流,因此水滴以接近切线方向冲击到动叶进汽边背弧。另外由于离心力作用以及线速度的影响,一般动叶顶部1/3叶高处冲蚀较为厉害。在长叶片设计上应避免叶根反动度为负造成倒流,对叶根出汽边冲蚀。

5.1.2 缝隙侵蚀

缝隙侵蚀主要发生在静止部件的结合面等有缝隙部位,高密度、高速的湿蒸汽在压差作用下,经过这些缝隙,产生拉丝状侵蚀。

5.1.3 表面冲刷侵蚀

工作在湿蒸汽区的金属表面水膜组织了氧化膜的形成,在湿蒸汽流的冲刷力共同作用下,加剧了表面的冲刷侵蚀。在过热区不会发生冲刷侵蚀。

5.2 常用的去湿和防侵措施

5.2.1 材料的选择

与蒸汽直接接触的内部套、汽封体等尽量选用12%Cr不锈钢材料,缸体受制于尺寸较大;若选用碳钢或Cr Mo合金钢,应在可能发生侵蚀的地方堆焊不锈钢(不锈钢的侵蚀速率为合金钢2.25-Cr-1Mo的1/15)。

5.2.2 去湿结构设计

比较常用的办法是在低压部分动叶出汽侧顶部设置捕水槽、去湿腔室和挡水凸缘,收集动叶甩出的水滴;对高压部分,可采用疏水孔与抽汽孔并用的方式。

5.2.3 空心静叶除湿

空心静叶除湿方式,即对湿度大的低压末级叶片采用中空静叶,并在叶片表面开槽,利用压差抽吸将水分通过外环上的孔导入凝汽器。中空叶片的制造有两种常见方法:一种是铸造叶片后利用电火花加工出中孔,另一种是用两张钢板焊接组成内弧和背弧。

通过试验[10]和有限元计算[11]得出:水分在静叶表面的沉积大量在内弧靠近出汽边部位,在背弧靠近进汽边部位也有部分沉积,因此开缝隙部位应在内弧靠近出汽边部位或背弧靠近进汽边部位;同时考虑到抽吸效率,一般缝隙宽度约2~3 mm,缝隙与叶片表面切向呈45°。

5.2.4 动叶片防水蚀

通常在低压末几级动叶上部进汽边背弧采取硬化措施以防水蚀,常用的方式有钎焊司太立合金片、激光淬火、高频淬火、镀铬等。

5.2.5 增大动静轴向距离

适当增大动静轴向距离可使水滴升速、碎化。AEI公司给出了1 500 r/min机组的动静间隙推荐值,当导叶长1 385 mm时,导叶宽度102~153 mm,动静间隙推荐值为102~190 mm。

5.2.6 其他措施

包括加强结合面密封、加大螺栓力矩以防止缝隙侵蚀;在动叶顶部采用蜂窝式汽封,蜂窝结构可收集水分;在蒸汽中添加十二胺,可封堵金属表面氧化膜上的孔,防止腐蚀,还可降低水的表面张力,减小水滴尺寸等。

6 轴系临界转速的综合评价

影响轴系振动的因素分为三个方面:一是轴系振动特性;二是轴系加工、装配和单转子动平衡以及现场安装质量;三是支承系统特性。过去的设计要求临界转速应避开工作转速的-15%~+20%,这一避开率范围较大。而根据经验,部分转子达到这一避开率,却很难平衡、稳定运行;而有的转子即使达不到这一避开率,也能稳定的运行。西屋公司的新设计准则在降低避开率的同时,考虑Q因子(共振转速相应峰值的灵敏度,见图3):

式中:N0为临界转速值;N1为小于临界转速、振动值为0.707倍峰值下的转速;N2为大于临界转速、振动值为0.707倍峰值下的转速。

图3 Q因子计算参数

Q因子的判定准则见表2。根据判定准则,当临界转速离工作转速很远时,Q因子大于允许值也没关系。这一准则有利于对轴系临界转速的综合评价[12]。

表2 Q因子判定准则

7 结语

笔者讨论了核电汽轮机在选型时需注意的几个关键问题,结合百万核电汽轮机的特点,在选型时应特别关注抗应力腐蚀的技术、除湿防侵蚀技术以及低压模块支撑方式设计。另外,在转子结构选择上,应综合考虑各种型式转子的优缺点,以及转子供应市场情况等。

[1]宁继宏.百万千瓦级核电机组汽轮机的特点及选型原则[J].电力建设,2009,30(11):63-67.

[2]蒋浦宁.核电汽轮机防应力腐蚀裂纹技术[J].热力透平, 2010,39(2):89-92.

[3]徐力.汽轮机三种型式转子的特点与发展[J].动力工程, 1988,18(5):43-50.

[4]乔尚飞,沈卫红,刘霞,等.窄间隙焊接技术在600 MW汽轮机低压转子上的应用[J].热力透平,2008,37(4):249-251.

[5]周华,高宏喜.不同支撑方式低压模块的特点分析[J].东方汽轮机,2010(4):23-28.

[6]胡志强.百万等级核电汽轮机落地式低压内缸抗震性能分析[C]//中国动力工程学会透平专业委员会2013年学术研讨会论文集,山东青岛:中国动力工程学会透平专业委员会,2013.

[7]卢平,李熇,刘东旗.CAP1400半转速核电汽轮机低压缸支撑方式分析[J].热力透平,2012,41(1):26-30.

[8]高清林,钟健康,陈敦炳.核电汽轮机去湿防蚀探析[J].发电设备,2011,25(4):291-295.

[9]马勇,王洪鹏.核电汽轮机去湿和防水蚀研究[J].汽轮机技术,2007,49(4):277-279.

[10]王新军,卢澄,刘建成,等.缝隙位置对空心静叶去水性能影响的试验研究[J].热能动力工程,2007,22(5):480-483.

[11]王新军,王侯玲,仇璐珂,等.空心静叶缝隙抽吸对蒸汽流场影响的数值研究[J].汽轮机技术,2010,52(1):35-38.

[12]申秀兰,张秋鸿,吕智强.半转速百万等级核电汽轮发电机组轴系振动特性研究[C]//中国动力工程学会透平专业委员会2011年学术研讨会论文集.四川德阳:中国动力工程学会透平专业委员会,2011.

Problems Concerning Type Selection of Nuclear Steam Turbines

Ji Runjing

(China Power Complete Equipment Co.,Ltd.,Beijing 100080,China)

Based on analysis of the technical features of nuclear steam turbine,a detail discussion was made to the anti-stress corrosion,the rotor structure,the supporting type of LP casing,the anti-erosion countermeasures and the evaluation of critical speed for the steam turbine,which may serve as a reference for type selection of nuclear steam turbines.

nuclear power plant;steam turbine;stress corrosion;rotor structure;supporting type;antierosion;type selection

TM623

A

1671-086X(2015)03-0220-05

2014-08-07

冀润景(1981-),男,工程师,从事核电设备监造技术及管理工作。

E-mail:jirunjing@cpcec.com

环保技术