两种配汽方式下机组安全运行的经济性对比

王晋权,王建强,邵 峰

(1.山西格盟安全生产咨询有限公司,太原030000; 2.中国核电工程有限公司河北分公司,石家庄050001; 3.国电科学技术研究院,南京210031)

两种配汽方式下机组安全运行的经济性对比

王晋权1,王建强2,邵 峰3

(1.山西格盟安全生产咨询有限公司,太原030000; 2.中国核电工程有限公司河北分公司,石家庄050001; 3.国电科学技术研究院,南京210031)

以某660 MW纯凝机组为例,通过对顺序阀和复合阀两种配汽方式的设计曲线进行比较,发现正常负荷范围内顺序阀下调节阀节流损失小;维持负荷不变进行复合阀切换成顺序阀试验,调节级压力下降0.4 MPa,同时一瓦轴振有所下降。对比两种配汽方式下带负荷试验的安全和经济指标,600 MW负荷以上时热耗率相差不大,而在450~580 MW负荷顺序阀配汽方式热耗率平均下降30 kJ/(kW·h),1号轴振Y向值平均下降45μm。试验结果表明:顺序阀较复合阀配汽方式安全性和经济性均有一定程度的提高,有助于指导同类型机组进行配汽方式改进。

汽轮机;复合阀;顺序阀;配汽方式;热耗率

造成机组煤耗偏高的主要原因是汽轮机热耗偏大,除与检修质量及运行维护水平有关外,机组配汽特性也是一个重要的影响因素。调节阀及其配汽机构是汽轮机调节系统及蒸汽通流的重要组成部分,其工作特性的好坏直接影响机组的调节及运行经济性。

大功率汽轮机的配汽方式主要有单阀、顺序阀等。单阀配汽相当于节流配汽,所有调节阀同时开大和关小,汽缸进汽均匀,轴系所受气流力均匀。大功率机组在试运行阶段和投产后的半年试生产期内都采用单阀配汽,但在部分负荷工况,所有阀门都存在较大的节流作用,降低了机组部分负荷运行时的经济性。顺序阀配汽方式运行时,各调节阀按一定的顺序依次开启和关闭,与单阀配汽相比,机组在部分负荷工况时仅未完全开启的阀门存在节流损失,机组的效率更高[1]。

还有一种配汽方式介于顺序阀和单阀之间,目前主要用于超临界600 MW机组中。该机组原配汽方式设计为复合阀,即低负荷时所有调节阀同时开启,相当于节流配汽;中高负荷时部分调节阀继续开大,部分调节阀开始往下关,相当于顺序阀。

因此,通过对该660 MW超临界、一次中间再热、双缸四排汽凝汽式汽轮机进行复合阀和顺序阀切换试验[2],全面分析两种配汽方式下机组运行安全、经济指标,对目前此类型机组的稳定运行和节能降耗等工作,有极其重要的指导作用。

1 设计曲线

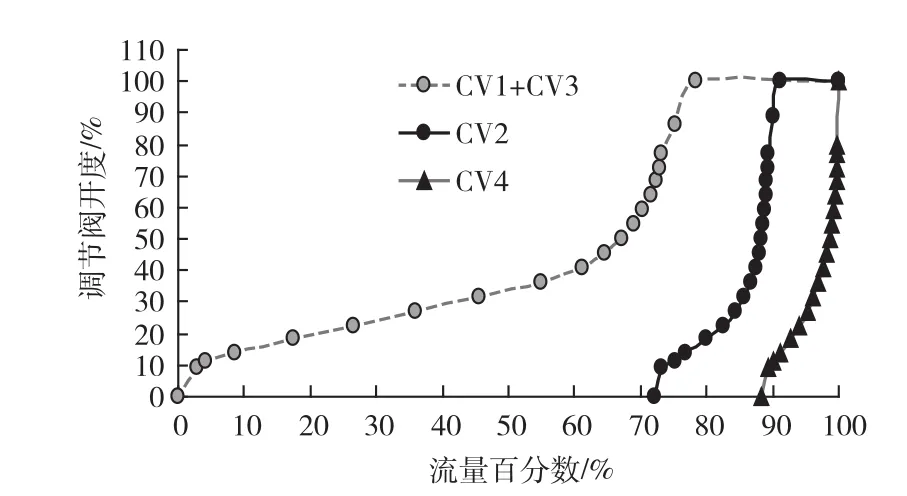

该机组共有4个调节阀,调节阀CV1、CV2、CV3、CV4的喷嘴数分别为46、36、46、56,调节阀面积分别为8 478.26 mm2、6 635.15 mm2、8 478.26 mm2、10 321.36 mm2,原设计配汽方式为复合阀,调节阀开启顺序为CV1+CV2→CV3→CV4,配汽曲线见图1。

图1 复合阀配汽曲线

由图1可见:(1)流量百分数由0%增加至57%时,4个调节阀同时开大,且开大幅度基本一致;(2)流量百分数由57%增加至89%时,CV1、CV2同时开大至31.97%,CV3开大至27.67%, CV4关小至0%;(3)流量百分数由89%增加至100%时,CV1、CV2、CV3相同幅度开至全开, CV4开启速度较快,由0%迅速开大至全开。故流量分数在57%~89%变化,4个调节阀同时节流,节流损失较大,调节级效率偏低[3]。

为了改进调节阀大范围节流情况,在原设计方式的基础上做了较大的调整,引入顺序阀配汽方式,机组正常运行时调节阀大部分处于前两阀全开、第三阀部分开启的状态,因此修改喷嘴数最小的CV2第三个开启,调节阀开启顺序为CV1+CV3→CV2→CV4,配汽曲线见图2。

图2 顺序阀配汽曲线

由图2可见:(1)流量百分数由0%增加至72.145%时,CV1、CV3同时开大至67%,且开启速度相同;(2)流量百分数由72.145%增加至88.236%时,CV1、CV3同时由67%至全开,CV2由0%开大至52%;(3)流量百分数由88.236%至100%时,CV2由52%至全开,CV4由0%迅速开大至全开。故机组在正常调峰负荷范围(400~600 MW)内运行时,流量百分数在65%~89%变化,仅CV2开度变化较大,因此调节阀节流损失较小,调节级效率提高。

2 切阀试验

从原复合配汽方式的运行效果来看,主要存在以下几方面的问题:(1)流量百分数在65%~88%(即发电机功率在400~550 MW)运行时接近单阀控制方式,此时4个调节阀同时节流,高压缸效率偏低,严重影响运行经济性;(2)在450~660 MW负荷运行,1号X向轴振值最大为85μm、最小为75μm,1号Y向轴振值随负荷改变基本维持在97μm以上,机组正常运行存在安全隐患。通过对两种配汽方式设计曲线的定性分析,进行了复合阀切换顺序阀试验。

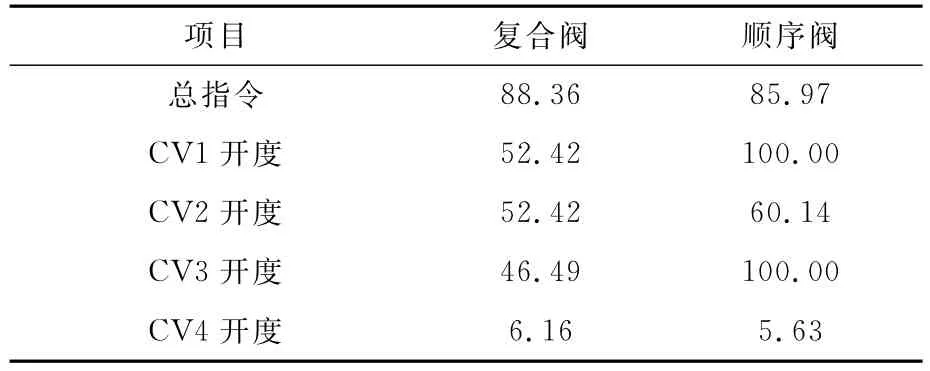

整个阀序切换时间为10 min,切换过程中解除AGC指令并投入功率闭环,保持负荷稳定。记录过程中的主要稳定参数值:负荷(平均值)为458.16 MW;凝汽器真空(平均值)为-94.28 kPa;主汽温度(平均值)为570.21℃;再热蒸汽温度(平均值)为564.69℃;循环水入口温度为26.67℃。455 MW下两种配汽方式的各阀开度见表1。

表1 下两种配汽方式调节阀开度 %

切换顺序阀后,流量百分数下降5百分点,调节级压力下降0.4 MPa,即主汽流量降低,在功率不变的前提下说明汽轮机效率增加,因此经济性有所提高;同时由于顺序阀运行时,CV1+CV3先进汽,会给转子一个综合向下的推力,加大了轴承载荷,有利于轴系的稳定,可以看出一瓦轴振X向值下降12μm、Y向值下降51μm,说明顺序阀配汽方式加强了轴系稳定性。

3 结果对比

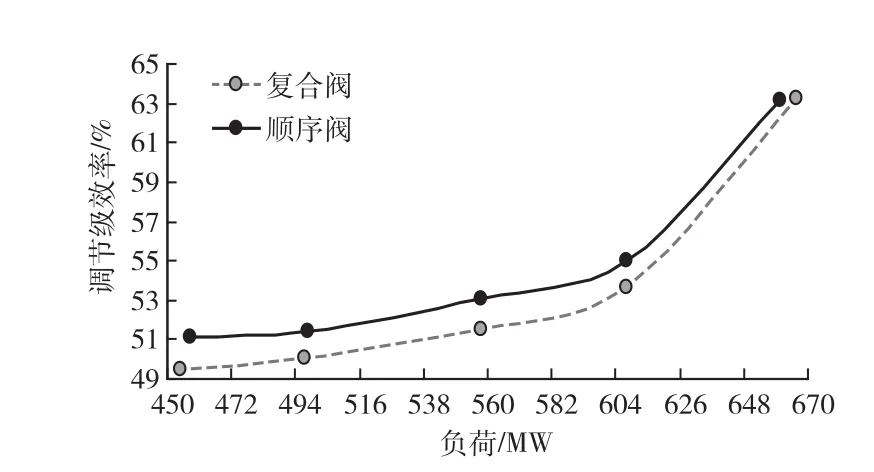

为全面分析各负荷下机组复合阀运行安全性、经济性,进行了复合阀和顺序阀不同负荷工况试验。由于受电网调度的约束,试验负荷为660 MW、610 MW、560 MW、500 MW、450 MW (见图3、图4)。

图3 两种配汽方式下调节级效率的对比

图4 两种配汽方式下高压缸效率的对比

试验结果对比:

(1)从调节级效率曲线(图3)来看,带满负荷时两种配汽方式调节阀节流程度接近,而降负荷运行时顺序阀配汽方式调节阀节流损失要小;由于高压缸影响因素主要在调节阀进汽方式上,因此高压缸效率变化趋势和调节级效率曲线(图4)相似。

(2)评价汽轮机热经济性的重要指标是热耗率,即每生产1 k W·h电能所消耗的热量。从图5曲线来看,高负荷时两种配汽方式热耗率相差不大,而在中低负荷(450~580 MW)顺序阀配汽方式热耗率平均下降30 kJ/(k W·h),主要原因在于相同负荷下调节阀节流损失减少、主汽压力的提高带来热力循环效率的升高。

图5 两种配汽方式下热耗率对比

(3)影响转子稳定性的因素很多[4],但部分负荷时顺序阀配汽较复合阀运行具有不同稳定性,是由于不同调节阀开度导致不平衡气流力的影响。不同调节阀开度对应不同的喷嘴组出口汽流参数,最终导致不同弧段的动叶所受气流力不同。这样作用于转子的气流力,除了合成一个推转子转动的扭矩外还会合成一个较大的横向力(也称剩余气流力)。该横向力使轴承载荷的大小和方向发生了显著的变化,改变了轴承的比压以及轴颈在轴承中的位置,从而影响转子-轴承系统的稳定性。

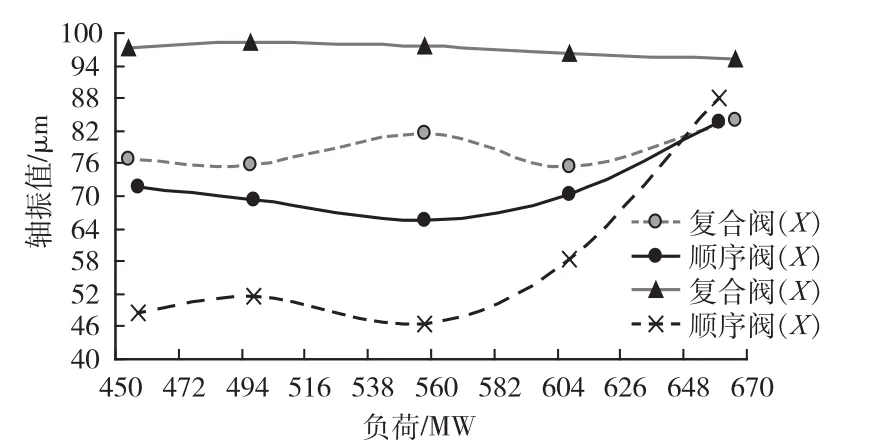

600 MW以上负荷时,由于两种配汽方式均处于三阀全开状态,各喷嘴组出口汽流参数相接近,作用于转子的汽流力方向和大小基本相同,因此1号轴振值变化不大;450~580 MW负荷时,各调节阀开度变化很大,使得各喷嘴组出口汽流参数随之改变,因此两种配汽方式下1号轴振值不相同。图6中,450~580 MW负荷运行时顺序阀1号轴振X向值平均下降8μm, 1号轴振Y向值平均下降45μm,汽轮机轴系稳定性提高。

图6 两种配汽方式下轴振值对比

4 结语

以某660 MW汽轮机组为研究对象,借助性能试验手段,计算并对比分析两种配汽方式主要安全及经济指标,有助于指导同类型机组进行配汽方式调整,挖掘节能潜力。主要结论如下:

(1)通过对两种配汽方式的设计曲线进行分析,流量百分数在65%~89%变化,仅CV3开度变化较大,因此调节阀节流损失较小。

(2)维持负荷稳定,机组由复合阀切换至顺序阀的过程中,主汽流量下降,1号轴振X向值下降12μm、Y向值下降51μm。

(3)600 MW负荷以上时两种配汽方式热耗率相差不大,而在450~580 MW负荷顺序阀配汽方式运行时热耗率平均下降30 kJ/(k W·h)。

(4)600 MW负荷以上时两种配汽方式1号轴振值变化不大,而在450~580 MW负荷运行时顺序阀1号轴振X向值平均下降8μm,1号轴振Y向值平均下降45μm。

(5)由于配汽调整试验负荷受电网调度的约束,该试验仅在450~660 MW进行,未进行450 MW负荷以下顺序阀试验,但根据已进行的调整试验和理论数据可以得出450 MW以下负荷顺序阀运行时,机组节流损失会进一步降低,机组热耗率会较复合配汽运行有更大收益。

[1]沈士一,庄贺庆,康松,等.汽轮机原理[M].北京:中国电力出版社,1998.

[2]ASME.PTC 6-2004 Steam turbines performance test codes[S].New York:ASME,2004:7-86.

[3]Aminov R,Chertykov.Choice of optimal stage of initial steam pressure in heat-generating power units[J].Tyazheloe Mashinostroenie,1992(8):18-19.

[4]郭瑞,杨建刚.汽轮机进汽方式对调节级叶顶间隙蒸汽激振力影响的研究[J].中国电机工程学报,2006,26(1):8-11.

Comparison of Unit Safety and Economy under two Modes of Steam Distribution

Wang Jinquan1,Wang Jianqiang2,Shao Feng3

(1.Shanxi Gemeng Safety Production Consultation Co.,Ltd.,Taiyuan 030000,China;2.Hebei Branch,China Nuclear Power Engineering Co.,Ltd.,Shijiazhuang 050001,China;3.Guodian Science and Technology Research Institute,Nanjing 210031,China)

Taking a 660 MW pure condensing turbine as an example,by comparing the design curves under two steam distribution modes respectively controlled by sequence valve and composite valve,the throttle loss of governing valve under sequence valve control was found to be relatively small within normal load range;keeping the load unchanged,and switching the control mode from composite valve to sequence valve,the pressure of governing stage would reduce by 0.4 MPa,and the No.1 bearing vibration would drop.Comparing all the safety and economic indicators obtained in load tests under two steam distribution modes,the heat rates at 600 MW were basically the same,but at 450~580 MW,the average heat rate under sequence valve mode was 30 kJ/(k W·h)lower than the composite valve mode,and the No.1 bearing vibration in Y direction was 45μm smaller.Test results show that compared with composite valve mode, the sequence valve control is better regarding safety and economic efficiency,which may serve as a reference for improvement of steam distribution mode of similar units.

turbine;composite valve;sequence valve;steam distribution mode;heat rate

TK263.72

A

1671-086X(2015)03-0180-04

2014-08-18

王晋权(1983-),男,工程师,主要从事火电厂汽轮机管理及节能优化方面的工作。

E-mail:gmgjwjq@126.com

设计与制造