基于三元理论喷水推进轴流泵改进设计

李 均

(海军驻上海江南造船集团(有限)责任公司军事代表室,上海 201913)

基于三元理论喷水推进轴流泵改进设计

李 均

(海军驻上海江南造船集团(有限)责任公司军事代表室,上海 201913)

以某高速艇喷泵为研究对象,运用CFD方法计算并分析喷泵敞水性能缺陷,针对缺陷进行三元改进设计。首先以国外某混流式喷水推进泵为例,用基于雷诺时均的数值计算方法对喷泵敞水性能进行模拟,各转速下喷泵功率计算误差在1.5%以内,验证了本文所用数值计算方法的可信性。然后对该高速艇喷泵敞水性能进行计算,利用CFX软件后处理分析出设计缺陷,对轴面线重新设计,将两级导叶改为一级导叶。并且,针对叶轮做功效率低和导叶整流效果差的问题,利用三元设计方法将叶片负载分布改为前重载型以此提高喷泵效率。最后计算改进后的喷泵效率提高了5%左右,表明了三元设计方法在喷泵改进设计上的实用性。

喷水推进器;三元设计;优化设计;CFD

0 引言

现代船舶利用喷泵喷出水流产生的反作用力推动船舶前进,该方式比起螺旋桨有推进效率高、机动性能好、振动与噪声小、适合于浅水航行等特点,是近年来快速发展的推进方式,尤其在高速高性能船舶领域得到广泛应用[1]。高速艇上采用轴流泵作为推进器,具有结构紧凑、附体阻力小、操纵灵活等优点。将轴流泵作为推进器的要求较为苛刻。除了需要有较高的效率外,还需要有抗空化强等要求。用传统的一元、二元设计方法已经很难满足上述要求。采用更少假设、更加接近流体实际运动的三元设计方法是发展的必然。

国外,J.E.Borges较早使用三元反问题对叶片进行优化设计[2],通过对输入叶片参数的迭代,对得到的叶片压力分布进行了分析,比较了迭代过程中的平均切向速度的变化;Akria Goto等人用三元反问题设计方法结合CFD对不同比转速离心泵叶轮等过流部件进行优化,通过改变负载,对叶片压力分布和内流场进行了探索[3];M Zangeneh用实验和CFD方法相结合,以混流泵为对象,对三元反问题优化方法进行了大量实验与验证,有效的减小了混流泵空化和二次回流[4]。国内三元设计方法还处于研究阶段,西安交通大学的卢金铃等人建立了一种基于三维粘性流动分析的叶片优化方法[5];清华大学的邴浩等利用正反问题迭代的方法设计泵叶轮[6];常书平通过对某混流泵的负载分布进行改变,研究了三元设计中负载分布对水力性能的影响[7];靳栓宝利用三元反问题对混流式喷泵进行了设计,提出了前重载型负载分布可兼顾效率和空化性能[8]。

本研究结合工程研究项目,对某高速艇的轴流泵推进器敞水性进行了数值计算,找出设计中存在的问题。然后运用三元不考虑粘性的反问题设计方法针对性的改进。验证了三元设计的可行性的同时,为高性能泵设计提供了技术改进参考。

1 CFD方法验证

对该高速艇轴流式喷泵进行CFD计算前,先用某混流式喷水推进泵为例,对其水动力特性进行数值模拟。计算结果用厂商提供的数据进行比较,以验证本文的所用数值方法和数学模型的可信性。

1.1 湍流模型

本文中所有算例都采用 SST(Shear Stress Transport)模型。SST模型结合了κ-ε模型和κ-ω模型的优点,在近壁面区域采用 κ-ω模型模拟,湍流耗散较小,收敛性好。在湍流充分发展区域采用κ-ε模型,对复杂流场的适应性更好。两种模型的结合能够较好地模拟粘性底层的流动。SST模型的最大优点就在于考虑了湍流剪切应力,从而不会对涡流黏度造成过度预测[9]。本文研究采用稳态高阶 SST模型,该模型要求y+小于200。

1.2 某混流泵CFD计算

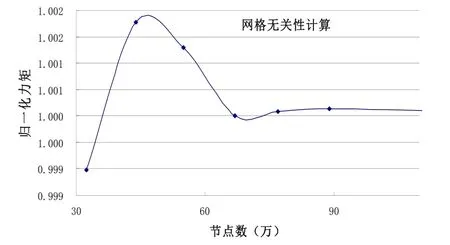

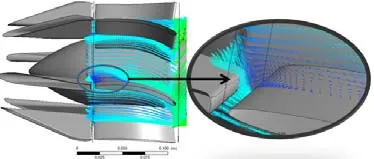

某混流式喷水推进泵几何如图1所示。该喷泵叶轮进口直管处直径为 710mm,叶轮有 6片,导叶 11片。叶轮和导叶均采用全结构化网格进行计算域的空间离散,叶轮采用J型拓扑,导叶采用H型拓扑结构。对叶轮进行网格无关性计算,计算结果见图2。叶轮网格总数至少需要70万。边界条件为总压进口,静压出口。喷泵轴功率计算结果见表1。计算值与厂商提供数据相对误差在1.5%以内,满足工程要求。从工程应用角度来看,该方法计算水力特性是可信的。

图1 几何模型

图2 网格无关性计算

表1 CFD数据对比

2 某轴流泵CFD性能计算与分析

本文研究对象为某高速艇上的轴流式喷水推进泵,该泵转速较高,额定转速为7500r/min。所用柴油机最大输出功率为 130kW。该高速艇航速达不到设计航速。现仅对裸泵性能进行分析。

2.1 几何建模

根据高速艇喷水推进器实际尺寸,利用CAD三维建模软件 UG进行几何建模。喷泵分为叶轮、导叶和喷口三部分。喷泵叶轮数为3片,导叶为6片,喷口段也对应设置了 6片二级导叶以加强整流效果。该轴流式喷泵尺寸较小,叶轮直径为 155.5mm,叶顶间隙为0.5mm。喷口出口轴线上翘与水平面有约4度夹角,整体几何如图3所示。

图3 CFD喷水推进泵几何模型

2.2 网格划分

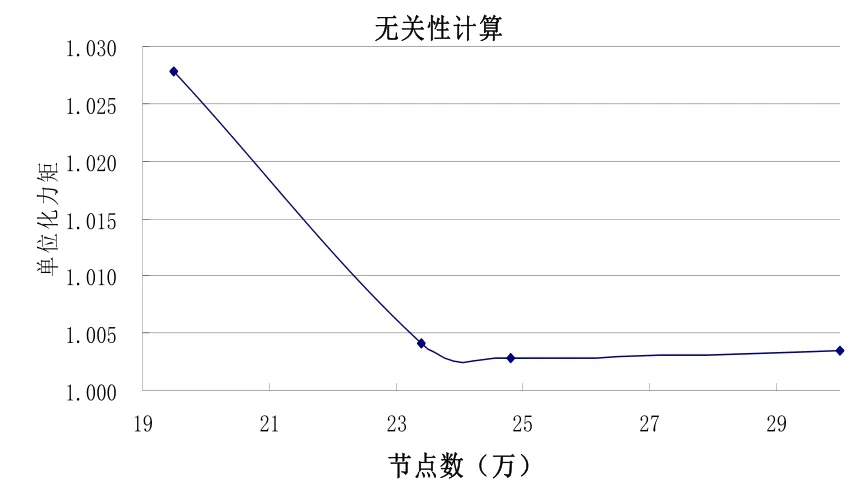

喷口由于包含了二级导叶,几何较为复杂,用四面体网格进行划分,在壁面边界用棱柱形网格进行加密,对细小部件用密度盒加密,确保对几何描述的准确性。其他部件划分步骤同验证所用的混流泵。在对叶轮叶片网格无关性分析中,通过对叶轮单通道网格节点数设定变化,对计算的轴力矩进行监测,力矩变化波动如图4所示。

图4 网格无关性计算

经计算叶轮总网格至少需70.8万节点,本研究实取80.5万以上。其它部分取较大的网格数以保证网格满足要求。

2.3 边界条件设置

对喷泵敞水性能进行计算时,为保证均匀流动,在叶轮进口前加直管进流道,管径与叶轮进口直径相等,长度在 2倍直径以上。边界条件为:流量进口,静压出口。叶轮叶片与轮毂为相对静止壁面条件,泵壳设为绝对静止壁面条件。

2.4 计算结果与分析

本文喷泵的敞水性能是指孤立泵在均匀进流条件下的水力性能。本文模拟计算喷泵在额定转速7500r/min的情况下,流量180kg/s~230kg/s的轴功率、扬程和效率,如图5所示。在设计流量210kg/s处,可以看出该泵的效率较低,最高效率约为81.7%。叶轮、导叶等主要过流 y+小于 127,流量、功率和扬程的监控值收敛性较好,波动值小于0.1%,满足要求。

表3 CFD计算结果

图5 轴流泵特性曲线图

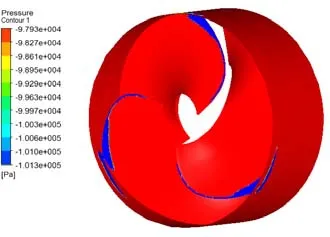

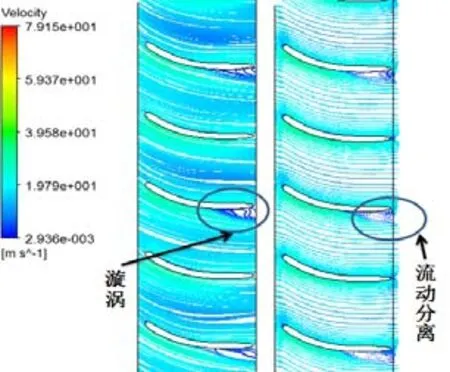

采用数值计算的后处理手段分析了该喷泵存在的问题,从图6空化情况中可以发现,叶片空化都发生在叶轮叶稍和外壳部分,叶轮的设计存在较大空化面积,造成使用寿命减少、效率不高。从图7图8可知,该轴流泵导叶和喷口处的二级导叶匹配有问题,导叶和二级导叶结合部分有明显的流动分离和二次回流的产生,导叶的整流效果较差,且导流部分较长,流动损失增加。同时该泵导叶数目为6,叶轮为3,极易造成流动耦合共振。上述原因造成了该轴流泵敞水效率较低。

图6 空化情况

图7 两级导叶流动分离图

图8 叶流动图

3 基于三元理论的改进设计

由于该泵转速较高、体积较小,采用传统的二元理论设计很难改进上述设计缺陷,达到设计要求。现根据存在问题,针对性的用三元方法进行优化设计。

三元理论有正问题和反问题两种。本研究采用的反问题设计方法(简称逆设计,3-dimensional inverse design)。反问题设计方法是凭借已经被定义好边界条件的所需流场为输入条件,通过理论公式进行计算得到相应的设计叶片。

本研究的三元反问题设计有以下假设:1)来流是均匀无旋的;2)叶片的形状由涡片来代替(sheet of vorticity),其中叶片的做功能力即涡片的强度;3)叶片厚度带来的影响假设为堵塞物对流体流动中连续方程的影响[10]。

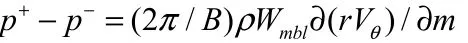

输入条件主要包括流量、叶片数目、轴面线、叶片负载分布、叶片厚度。反问题设计就是利用这几个关键因素完成叶片的设计。流量就是逆设计中输入的设定好的需要求解的流场条件。叶片数目根据传统理论、经验或者实际需求进行设定。轴面线是流场的边界条件,即所限定流体的内流场空间,其设计根据工程需求和现有设计理论进行设计。叶片负载是叶片做功能力的体现。负载的设定决定了叶片各个位置做功能力的分布情况。叶片厚度分布就是按照设计工况的强度进行选定的。

上述公式表示本研究采用的三元逆设计的负载压力和其他几个物理量之间的运算关系。其中p是压力,p+和p-的值表示压力面和吸力面压力之差,B是叶片数,ρ是液体密度,Wmbl是叶片子午面的相对速度。

反问题设计方法在喷水推进泵的设计上已经有较好的应用。所设计的喷泵效率达到了较高水平。

3.1 泵喷的轴面线设计

泵喷的轴面线按选型给定的宏观尺寸以及相应的设计标准进行设计[9]。为保证泵喷内流场效率、过流能力,采用光滑圆弧和样条曲线进行连接和过度。转子出口部分留有一段直管扩散段,对于整流、降噪和提高推进效率是有利的。为提高效率,泵喷的导管参考水力性能较好的加速导管为原型进行设计。设计的导管以不影响泵喷进流,外部流场流经导管不产生明显回流、漩涡为适宜。最后考虑强度要求设计。所设计轴面线如图4所示。

3.2 轴面形状设计

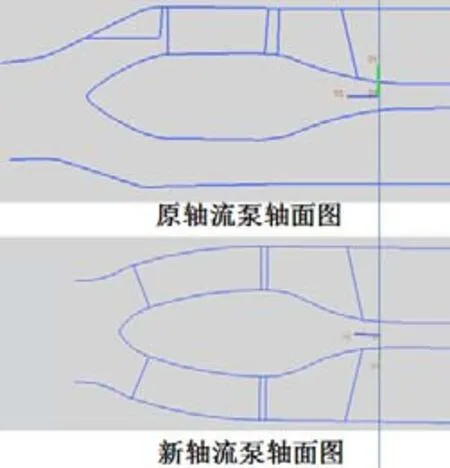

泵的轴面形状对于泵的水力性能有重要影响。本研究在考虑高速艇尺寸约束的情况下,在原有基础上通过加大对轮毂的锥度,来减小叶片进口部分的二次回流。原泵的叶轮和导叶间距较大,现适当进行改小。叶轮导边附近的轮毂过渡更加平稳,以减小流动阻塞。导叶与喷口结合部收缩过渡更快,以加强整流[11]。本研究采用相切圆弧曲线来绘制轴面轮廓线,能较好的光滑过渡。从下图可以看出新设计出的泵比原泵明显要短,减小了泵内的水质量,降低了高速艇荷载和所占空间。轴面线图对比如图9。

图9 轴面形状对比

3.3 叶片负载分布

三元反问题设计中,在泵的外形结构(即轴面形状)、工况(叶片数、流量、转速)已经确定的情况下,负载分布是设计中最为关键的一步。叶片负载对于流场和效率有重要的影响。叶片负载(叶片压力面与吸力面压力之差)分布对于叶片安放角大小、形状扭曲程度、水力特性有着直接影响。因此根据工况选择合理的负载分布对于泵性能优化至关重要。

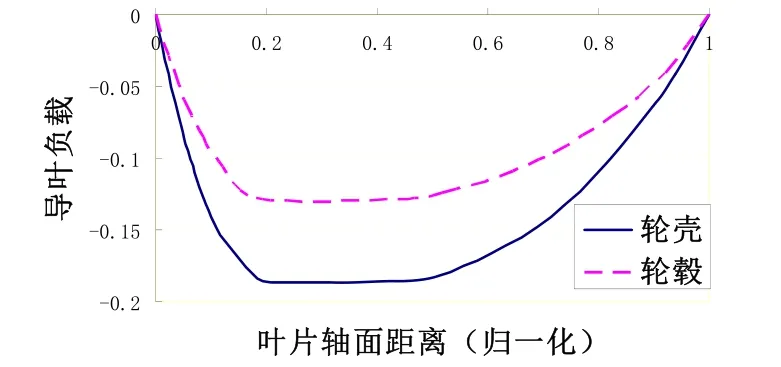

经分析,叶轮仍选用 3片,叶轮上采用前重载型分布。截面在0.2弦长处负载达到最大,然后平稳持续到0.5弦长处后下降。前重载型分布叶片安放角较大,负载中心靠近导边利于提高效率,同时保持较大范围的最大负载以减小吸力面压力下降区域,从而兼顾了效率和空化性[12]。在叶顶处负载所占比重要比叶根处大,以保证叶轮做工的高效性。叶轮轮壳处和轮毂处负载分布如图10所示,中间其他截面负载由线性插值求出。

图10 叶轮负载分布图

原泵导叶较长,且还有二级导叶,造成摩擦损失大,效率低,而且流动分离、二次流明显。本研究导叶的改进主要针对上述问题进行优化,取消了两级导叶,减少了流动损失,同时为保证整流效果,减小流动耦合振动,导叶选用 7片。导叶的负载分布也采用前重载型。为和叶轮相匹配,导叶进口处的环量设定值为叶轮的出口环量值。为加强整流效果和减小流动分离,导叶出口条件设为无旋出口(即环量设置为0)。导叶负载分布如图11所示。

图11 导叶负载分布图

设定好叶片的负载分布后,将设计的轴面线以坐标形式和工况(流量、功率和转速)为输入条件,导入逆设计程序。迭代计算出无厚度叶片中心面。

3.4 叶片厚度分布

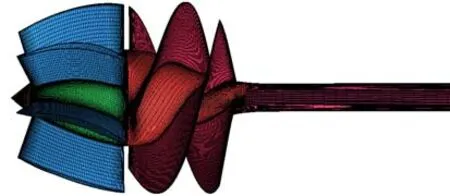

在计算出无厚度叶片中心面后,在保证叶片的强度要求下,采用NACA翼型厚度分布规律设计叶片叶栅。新泵几何如图12所示。

图12 新设计轴流泵几何

4 新泵CFD计算与分析

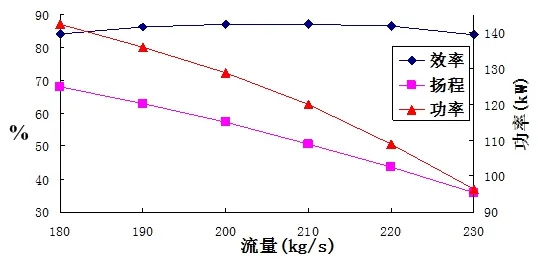

运用与第 1节相同的步骤与方法,对新设计的泵进行网格划分后导入CFD软件CFX中进行计算。后处理显示过流部分y+小于67,满足湍流模型要求,具有可信性。计算网格如图13轴功率、扬程和效率如图14所示。

图13 新设计轴流泵网格

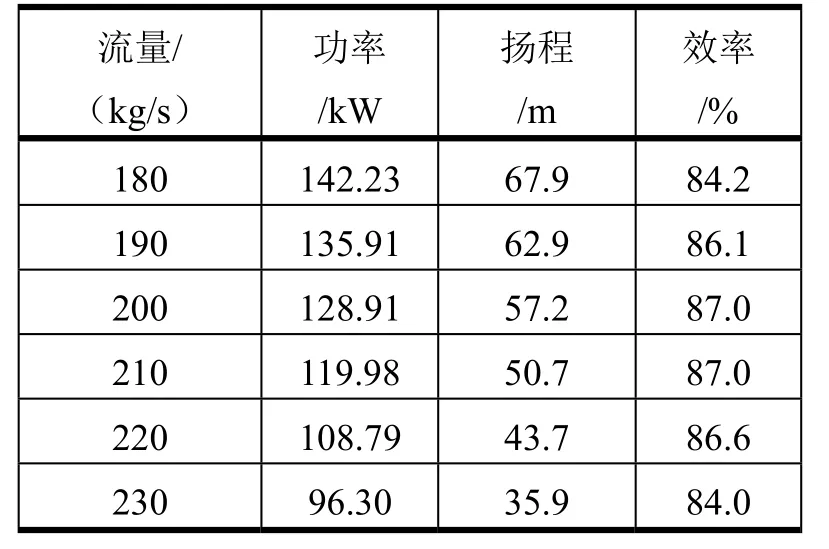

表4 新泵CFD计算结果

图14 新轴流泵特性曲线图

从图15中可以看出该泵导叶处的流动分离和二次回流情况减少,解决了流动分离的状况。导叶和叶轮的匹配较为合理。该轴流泵流线也较为光顺,如图16所示。轴流泵的效率显著提高。经后处理分析 u、v、w三个方向的动能比率分别为:98.7%(原泵 96.9%)、0.65%、0.65%。综上所述,与原轴流泵相比,新设计的轴流泵有以下优点:1.结构紧凑,体积小,减小了运行时泵内的水体积,减轻了负载;2.空化面积减小,抗空化能力显著提高,可以增加该泵的使用寿命;3.出流轴向能量比重增加,推进效率更高。

图15 新轴流泵导叶不同半径处流线与矢量图

图16 新轴流泵流线图

5 结论

本文通过CFD计算发现某喷泵的导叶太长、导叶与叶轮匹配有问题,导叶整流差,叶轮流动分离严重等设计问题,是影响喷泵水力性能的主要原因。

新设计喷泵通过取消两级导叶变为一级导叶,改变外形结构(即轴面形状),在给定工况下,用三元反问题设计方法,调整叶片负载分布,改善了叶轮流动分离情况,可以有针对性的提高泵的水力性能。

通过用三元反问题设计方法不但使该泵效率较原泵提高了约5%,且结构更为紧凑,质量轻,空化性优,有效的验证了三元设计方法。三元设计方法简便,结合计算机技术能很快设计出高要求的叶轮,并且运用CFD方法相结合,使得设计过程更加快速优质,为工程提供了技术改进参考。

[1] Bulten N. Numerical Analysis of a Waterjet Propulsion System [D]. Eindhoven, The Netherlans:The Eindhoven University of Technology, 2006: 5-9.

[2] J.E.Borges .A Three-Dimensional Inverse Method for Turbo machinery: Part I-Theory [J]. Transactions of the ASME 1990. 112(7): 346-354.

[3] Akira Goto, Motohiko Nohmi,et al. Hydrodynamic Design System for Pumps Based on 3-D CAD, CFD,and Inverse Design Method[J]. Journal of Fluids Engineering 2002, 124(7): 329-335.

[4] Duccio Bonaiuti, Mehrdad Zangeneh, et al.Parametric Design of a Waterjet Pump by Means of Inverse Design, CFD Calculations and Experimental Analyses[J]. Journal of Fluids Engineering,2010.132(3): 1-15.

[5] 卢金铃, 席光, 祁大同. 三元叶轮子午流道和叶片的优化方法[J]. 西安交通大学学报, 2005.39(9):1021-1025.

[6] 邴浩, 曹树良, 陆力. 混流泵叶轮设计关键参数分析[J]. 水力发电学报, 2013, 32(3): 229-233.

[7] 常书平, 王永生, 等. 载荷分布规律对混流泵叶轮设计的影响[J].排灌机械工程学报, 2013, 31(2):123-127.

[8] 靳栓宝, 王永生, 等. 混流式喷水推进泵三元设计及数值试验[J]. 哈尔滨工程大学学报, 2012,33(10): 1223-1227.

[9] 谢龙汉, 赵新宇, 张炯明. ANSYS CFX流体分析及仿真[M]. 北京: 电子工业出版社, 2012: 16.

[10] Zangeneh M. A compressible three dimensional Blade design method for radial and mixed flow turbo machinery blades[J] .Journal of Numerical Methods in Fluids, 1991, 13: 599-624.

[11] Thad J .Michael,Seth D. Schroeder, Alan J. Becnel.Design of the ONR AxWJ-2Axial Flow Water Jet Pump[R]. The USA, Hydromechanics Separatment Report, 2008.

[12] 靳栓宝, 王永生, 等. 高性能紧凑型水泵的三元设计方法[J]. 农业机械学报, 2013, 44(11): 82-86.

斯凯孚(SKF)S2M磁浮轴承用于全球首套海底天然气压缩系统

2015年11月10日,斯凯孚已向挪威海域Asgard气田上的全球首套海底天然气压缩系统提供磁浮轴承。五年来,斯凯孚与曼柴油机与透平公司(MAN Diesel & Turbo)一直共同致力于开发这一项目,而曼柴油机与透平公司也是这套天然气压缩系统中电机驱动离心压缩机的制造商。

一般而言,天然气会从海底被直接抽取至海面,并在钻井平台上进行压缩。但在Asgard气田,压缩室却设在了海床上靠近井口的位置,以便获得最大的采气量,从而延长气田的开采年限。

斯凯孚工业市场销售和市场营销总监Ole Kristian Joedahl表示:“斯凯孚S2M磁浮轴承在这套海底天然气自主压缩系统的开发过程中扮演了极为关键的角色,大大促进了石油与天然气行业的发展。得益于这款轴承,整个系统无需使用润滑脂、密封件和变速箱,因此系统结构得以简化。此外,磁浮轴承不会产生任何摩擦,所以转速更高,同时可让压缩机更加紧凑,最终使得天然气处理厂设备的重量更轻,同时减少环境影响。”

除了磁浮轴承外,斯凯孚还提供了一套远程轴承控制和监测系统,便于实施更精确的维护计划。

Optimization of Axial Water Jet Flow Pump Based on 3D Design Method

LI Jun

(Naval Military Representative Office in Jiangnan Shipyard (Group) Co. Ltd., Shanghai 201913, China)

In order to check out the accuracy of 3D design method and bring it to optimize pump design,the study analyzes the design defects of on motorboat’ water jet pump based on CFD and solves the problem via 3D design. Firstly, a foreign water jet pump(mixed-flow pump)’s performance is simulated by solving Reynolds-Averaged Navier-Stokes equations and these results consist well with the manufacturer’s data, the error is less than 1.5%, which verifies that the method this paper used is exact and believable. Secondly, the motorboat's performance is calculated by CFD and CFX-post is used to analyze the defects resulted from design. Finally, the study uses one-stage stator instead of two-stage stator and designs a new meridional channel, which uses 3D design method to solve the design defects by change the loading distribution. At last, the axial pump's efficiency is increased by 5%, the results indicate that 3D design method is practical.

water jet; 3D design; optimal design; CFD

U664.34

A

10.16443/j.cnki.31-1420.2015.06.019

李均(1985-),男,本科。研究方向:船舶动力及热力系统的科学管理。