基于FEM的散货船自卸系统设计研究

王艳龙,王桂云,李遵伟

(山东省科学院海洋仪器仪表研究所,山东青岛 266001)

基于FEM的散货船自卸系统设计研究

王艳龙1,王桂云2,李遵伟3

(山东省科学院海洋仪器仪表研究所,山东青岛 266001)

为论证自卸设备结构形式的安全合理性,采用有限元分析方法,对多种作业工况下自卸设备进行强度和变形分析。阐述了设备的受力特性和变形规律,可供以后此类设备设计时参考。

自卸设备;强度;刚度;有限元分析

0 引言

随着现代工业的不断发展,人力成本越来越高,工作效率也越来越受到各行各业的重视。散货船作为三大主流船型之一,在世界范围内的运输中起着重要作用。大型散货船也越来越受到广大船东的青睐。但随着船型吨位的增大,货物装卸方式以及装卸效率成为广大船东逐渐关注的问题。自卸式散货船是从传统散货船演变过来的新型散货船,由于其自带货物装卸系统,大大提高了运输效率,节约了时间和人力成本。

1 初步设计方案

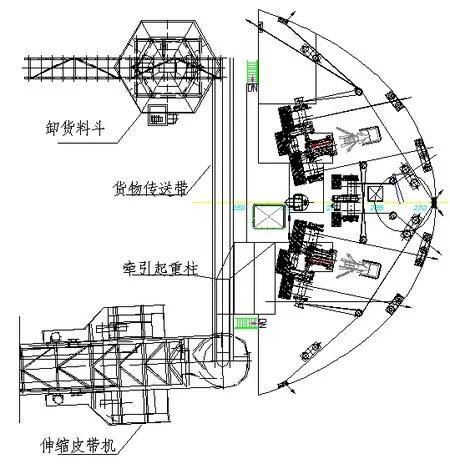

2013年初,某集团承担建造来自巴西船东的90000DWT自卸散货船的设计建造任务,其详细设计以及全套装卸设备结构设计由某公司承担。整个自卸系统分为货舱区的货物吊,主甲板上伸缩卸货皮带机,皮带机牵引装置构成。全套设备布置图如图1所示。

图1 起重设备布置图

结合船东和设备方提供的技术方案,货舱区装卸货物实际情况以及船舶设备布置的情况,整套卸货设备布置如图2所示。

图2 卸货系统布置图

如布置图所示,货舱区卸货吊将货物放入料斗,货物从料斗流入物料传送带,经伸缩卸货皮带机将货物卸到码头。整套卸货设备卸货过程当中,伸缩卸货皮带机通过起重柱牵引进行不同方位的回转,从而实现码头不同方位的自动装卸,大大提高了装卸效率。伸缩皮带机在牵引起重柱的牵引作用下进行方位回转时,设备承受的载荷也不断地进行变化。复杂多变的作业角度、伸缩机构的长度以及牵引设备的高度使得设备上所受的载荷复杂多变,尤其当伸缩皮带机上装满货物时需要改变码头卸货位置时,对整套设备的强度和刚度提出了更高的要求。整套设备的安全作业,不光关系到卸货的效率以及船舶结构的强度,更关乎的工作人员的生命安全。

2 设计及计算目标

针对以上问题,本文以优化整套系统的强度和刚度为设计目标,分析不同回转方位下伸缩皮带机和牵引起重柱在设计载荷下的应力水平和相对刚度变形,进行结构强度和刚度计算。根据分析结果,对结构形式及尺寸进行优化,最终实现整套设备在满足使用要求的基础上结构最优。

图2所示布置图中,牵引起重柱位于货物传送带和甲板机械的中间,伸缩皮带机的回转基座位于主甲板处。由于设备的位置及工作原理,需保证牵引起重柱的牵引中心和伸缩皮带机的回转中心同轴。而牵引起重柱基座的轴心并不与回转中心重合,为满足作业要求,需将牵引起重柱的结构在垂直方向上做成偏心的结构形式,来实现整套卸货设备的同轴回转,如图3所示。

图3 起重柱回转示意图

综上设备作业原理和本文分析目标,运用有限元分析软件:1)MSC. PATRAN version 2005;2)MSC.NASTRAN version 2007,对设备的强度和刚度进行分析及优化。

3 设计工况及初步结果

对整套回转和牵引设备进行强度刚度分析。整套卸货系统在卸货时的载荷[1,2]主要包括:1)设备自重载荷;2)货物起升载荷;3)起重机回转及起升产生的惯性力;4)船舶运动附加载荷;5)风浪载荷。

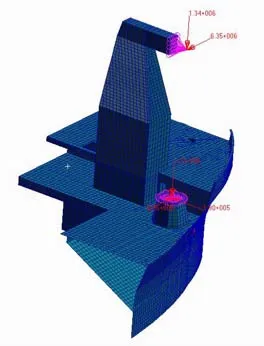

承受载荷合成及初步结构模型[3]如图4所示。

图4 起重系统有限元模型

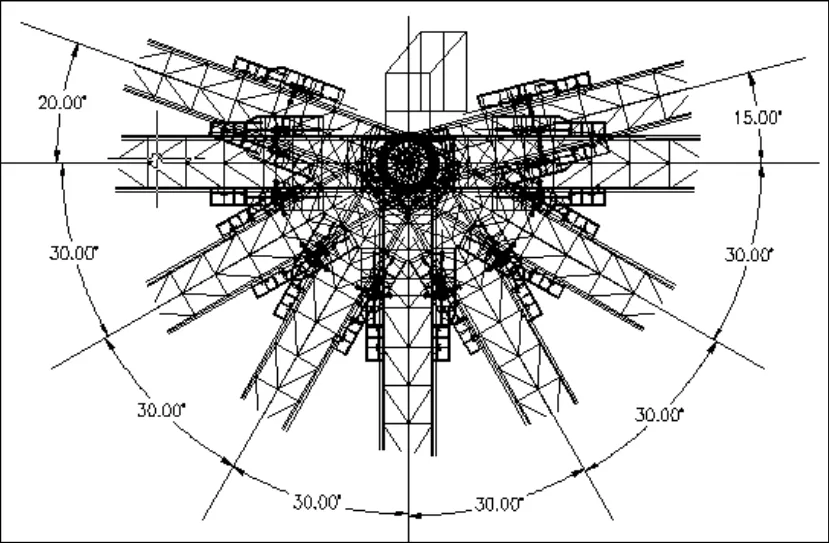

考虑到设备在不同方位角的工作范围,从设计角度出发,本文每隔30度选取一种作业工况进行分析,如图5所示。

图5 起重柱工况

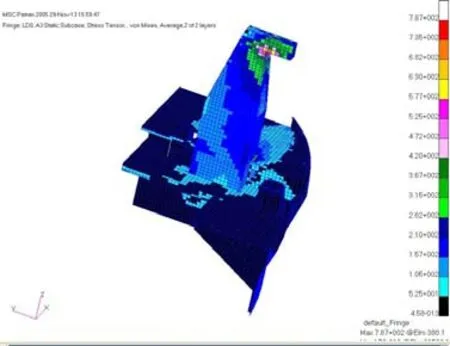

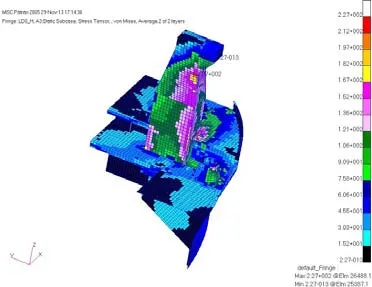

经不同工况下计算分析,最严重作业角度结果如图6、图7所示。

图6 0°工况合成应力

图7 90°工况合成应力

从应力云图中发现,在牵引起重柱顶端存在严重的应力集中,零度作业角度工况下尤为严重,且起重柱上端区域应力过大,存在强度不足的工况。在 90度作业角度工况下起重柱顶端应力状况较好,但在起重柱与首楼甲板相接的根部位置存在应力集中。因此整套设备的初步设计方案强度和刚度均不满足行业法规要求[2,3],需对起重柱结构进行改善来增强整套系统的强度和刚度。

4 结构强度优化

为有针对性地解决问题,实现对设计目标的优化。结合设备受力情况,对存在主要设计问题的起重柱模型进行简化。整个牵引起重柱垂向结构由首楼甲板和上甲板做端部固定,可简化成一个变截面的悬臂梁。而上端为实现同轴回转,水平顶端结构可近似简化成由垂直结构上端固定的悬臂梁,端部固定程度随垂直结构的刚度加强而变大[4]。因此作用在起重柱上的载荷对垂直结构形成弯曲扭转综合变形,而对上端水平结构形成弯曲变形。

将整个模型进行理论简化后,悬臂梁力学分析[5]如下:

其中:σmax为最大正应力,MPa;M为截面处弯矩,kN·m;ymax为截面最大高度,mm;Ix为截面惯性矩,mm4;τ为剖面剪应力;F为支反力,kN为截面面积静矩,mm3;b为截面宽度,mm;W为剖面模数,mm3。

在上端水平结构处,由于端部剖面模数较小,载荷形成的弯矩使得水平结构的弯曲应力过大,在水平与垂直相交处,由于剖面突变和结构硬点造成应力集中。当设备沿船宽工作时,载荷对垂直结构形成弯曲作用,而对水平结构仅仅存在拉压作用,因此上端水平结构为单向受拉,在上端界面变化处并未出现应力集中,而在首楼甲板处出现了应力集中。由于起重柱的截面为矩形薄壁,在各个方向上的剖面模数大小不同,造成整个结构的应力水平的差别也较大[6,8,9]。如起重柱垂直结构剖面在船宽方向的剖面模数显然要大于沿船长的方向。但起重柱在首楼甲板处的界面尺寸受货物传送带和锚泊设备位置的限制,无法增大船长方向的截面尺寸。

结构具体改善措施如下:1)水平结构端部增加过渡结构,既可增大水平结构的剖面模数,又避免形成应力集中点;2)在过渡结构端部为避免形成应力集中,增加两块嵌厚板;3)在零度回转工况下,对于水平结构,沿船长增加截面高度可最有效增大该方向剖面模数,由原来的1.2m改为2.4m;4)针对首楼甲板处应力集中,由于结构、设备布置等限制,在起重柱根部进行局部加厚,首楼甲板与起重柱相交位置也进行局部加厚。

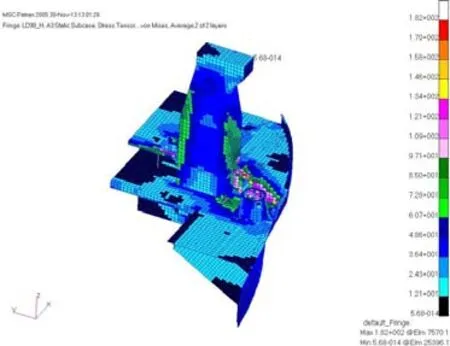

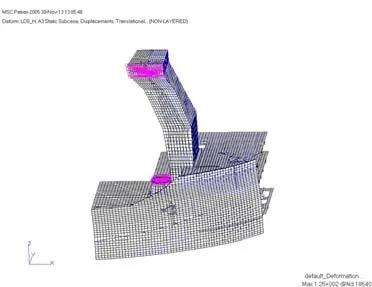

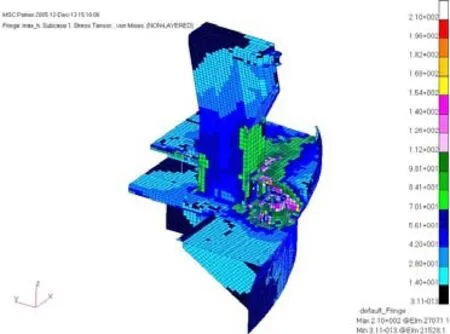

改善后的结构强度分析如图8、图9所示。模型最大变形如图10所示。

图8 0°工况合成应力

图9 90°工况合成应力

图10 模型最大变形

从结构应力水平可看出,起重柱垂直结构上端的应力大大减小,顶端水平处的应力集中也已消除,验证了结构分析与实际受力的一致性。而回转皮带机的强度由于基座高度较小,作用在基座上的载荷对基座根部所形成的弯矩和扭矩不大,经校核结构强度满足行业法规标准。

5 刚度二次优化

从变形图中可看出,强度已满足要求,但整个起重柱的变形较大,在顶端达125mm。而下端回转皮带机的变形和起重柱的变形相反。这样整个系统的相对挠度相互叠加,使得起重柱的牵引中心和回转皮带机回转中心严重偏移,造成整套设备在回转工作时的不稳定性,因此有必要对整套系统进行刚度二次优化。

将起重柱剖面进行理论简化后,整个起重柱挠度沿垂向分布如下:

起重柱端部变形为:

式中:ω为挠度变形,mm;h为截面高度,mm;F为截面处支反力,kN;E为弹性变量;I为剖面惯性矩,mm4。

起重柱界面为薄壁矩形,根据其剖面和受力特性可简化为工字钢端面,沿起吊方向的边为腹板,与作业方向垂直的边为面板。通过变形公式可得出,增加腹板尺寸为增大剖面模数最有效的手段[7]。结合总布置图发现,起重柱前后端被锚机和货物传送带所限制,这样使得增加梁截面的腹板高度难度较大。根据剖面模数计算原理,本文通过增加腹板厚度来增加整个梁截面的剖面模数。

此外,结构初步设计时,考虑加强筋自身的弯曲强度和刚度,为增大骨材自身的剖面模数,垂向围壁结构选用球扁钢加强筋。经分析后,扶墙材自身强度及刚度均满足接受标准,但球扁钢对整个梁截面的剖面模数贡献不及扁钢,且受到骨材规格的限制。因此将加强筋改为扁钢,使得型材可不受规格限制,且扁钢型材的界面型心距整个梁的面板较近,可以更有效的增大整个梁的剖面模数。除了改变型材形式,通过增加纵壁来增加剖面腹板的厚度,很好地避免了腹板厚度太大的弊端,具体见图11所示。

图11 截面扶强材

起重柱作为简化的悬臂梁,除梁自身刚度以外,端部固定程度也对梁的变形挠度有较大的影响。从整个模型的变形可得出,起重柱通过上甲板和首楼甲板共同固定,经计算对比得出首楼甲板对起重设备起主要端部固定作用。但首楼甲板由于结构限制,使得起重柱后端在垂向自由,根部变形的垂向线性增加造成上部顶端的挠度过大。如端部处理不佳,下边界的微小位移将造成顶端较大的挠度变形。因此通过进一步根部固定将大大增加整套系统的刚性。结合设备布置以及结构改善需求,首楼甲板上部被甲板机械设备所限制,无法进行加固。本文选择在首楼甲板与主甲板之间增加固定舱壁来增加固定端的刚度。

对于起重柱上部结构和水平结构的强度和刚度改善,进一步增大上部结构的腹板高度可有效增大截面的剖面模数。

6 最终计算结果

经结构优化后的最终计算结果如图12所示。工况最大变形如图13所示。从应力计算结果看出,整套卸货设备的合成应力水平已降至规范接受标准以下[2,3],满足强度要求。

图12 模型最大合成应力

图13 工况最大变形

经过各个回转角度的分析,最大变形仍为 90°作业工况。从整个有限元模型的变形趋势可以看出,垂向结构在首楼甲板处的变形为3mm,可近似认为刚性固定,经整个模型变形的线性增长,到折角高度处增加至 26mm。在顶端水平结构,中间位置为 62.3mm,接近前后端变形的平均水平。考虑到上部结构的刚性,前后的变形差异主要由于整个垂向结构的扭转造成。前端变形为弯曲和扭转形的叠加变,后端为弯曲和扭转相减变形。可以得出在最大变形工况中,弯曲大约贡献62mm的变形,扭转大约形成5mm的变形[4]。

7 结论

本文通过模型简化,采用力学理论分析与有限元相结合的手段,对整套卸货设备强度和刚度进行强度和刚度分析并进行优化,有针对性的提出了多项结构优化方案,为后续相关起重设备的结构设计及优化提供了有利参考。

[1] 中国船级社. 船舶与海上设施起重设备规范[S].2008.

[2] LR. Code for Lifting Appliances in a Marine Environment[S]. August 2009.

[3] 中国船级社. 钢制海船入级规范[S]. 2012.

[4] 李廉锟. 结构力学[M]. 北京: 高等教育出版社,2012.

[5] 孙训方. 材料力学[M]. 北京: 高等教育出版社,2012.

[6] 陈菊芳. 气动双机械手门架装置的有限元分析[D]. 南京理工大学, 2002.

[7] 陈力攀. 薄壁钢梁弯扭屈曲理论的分析[D]. 哈尔滨工程大学, 2007.

[8] 陈南华, 李艳贞. 1500t起重船A型吊臂结构强度有限元分析[J]. 船海工程, 2013, 42(6): 36-39.

[9] 王伟, 谢永和. 多工况下大型起吊船扒杆的结构分析[J]. 船海工程, 2013, 37(3): 7-9.

Studies of Self-Unload System on Bulk Carrier Based on FEM

WANG Yan-long1, WANG Gui-yun2, LI Zun-wei3

(Institute of Oceanographic Instrumentation, Shandong Academy of Sciences, Qingdao 266001, China)

In order to prove the safety and reasonability of the structure of transloader equipment, the paper gives strength and deformation analysis for transloader equipment in multiple operating condition based on FEA. Consequently, the load performance and deform trend of the equipment are elaborated to provide some reference for the future design of similar equipment.

transloader equipment; strength; stiffness; FEM

U661.43

A

10.16443/j.cnki.31-1420.2015.06.010

王艳龙(1985-),男,硕士,主要从事船舶与海洋结构物设计及结构计算。