关于低碳低合金钢铸件的淬火

曹志华

(洛阳洛北重工机械有限公司,河南 洛阳 471000)

关于低碳低合金钢铸件的淬火

曹志华

(洛阳洛北重工机械有限公司,河南洛阳471000)

低碳合金钢由于含碳量低,合金成分也低,为提高低碳合金钢的性能,使之达到高合金的性能,低碳合金钢的热处理难度很大也很关键,对于含碳量小于0.25的低碳合金钢淬火若使淬火后硬度达到400HB以上,马氏体含量90%以上,要求淬火液温度不能大于30摄氏度,淬火液水流流速大于0.6米/秒,同时严格控制转移时间,这样才能保证低合金钢的淬火质量。

水流流速;水的温度;淬火硬度;马氏体含量

由于金属矿石在全球分布极不均衡,矿石的采购除受当地经济影响外,还受天气,运输等一些因素影响,这样需要较多合金才能生产成的高合金钢铸件的生产相应也会受到影响,同时高合金钢铸件的成本较高,高合金钢铸件价位较高,如果低合金钢铸件能够满足高合金钢铸件一定的性能要求,用低合金钢铸件替代高合金钢铸件,由于低合金钢铸件的生产受到制约和局限较小,同时低合金钢铸件能够节省很大的成本,钢铁显微组织复杂,可以通过热处理予以控制,热处理中关键因素是淬火过程,因此低碳合金钢铸件的淬火变得尤为重要。

1 低碳低合金钢的定义及现阶段的淬火情况

1.1低合金钢的元素含量

钢的分类如下:碳素钢:a 低碳钢 W(C)≤0.25%;b 中碳钢0.25%≤W(C)≤0.6%高碳钢 W (C)>0.6%

合金钢:a 低合金钢 合金元素总含量≤ 5%;b 中合金钢5%≤合金元素总含量≤10%高合金钢 合金元素总含量≥10%。

实验所采用的低碳合金钢的各元素的成分如下:碳C:0.20-0.25 Mn:1.0-1.5 硅Si: 0.4-0.6 铬Cr0.26-0.32钼Mo0.24-0.28

1.2低合金钢铸件淬火存在的问题

以前旧的热处理方法,就是工件加热到相变温度后,将工件后放入淬火液中,低合金钢铸件的淬火,工件淬火后硬度检测,铸件硬度偏低布氏硬度小于300HB,金相组织马氏体含量小于30%,表面形成脱碳层,机械性能提高不大,还容易造成工件变形。

2 低碳合金钢钢淬火需要控制的几个关键因素

2.1淬火液的温度控制

采用纯水当作淬火液,常用的淬火液有水,淬火油和熔盐/熔碱,油适用于高合金钢,各种化学淬火液污染,使用成本高,水是应用最早、最广泛、最经济的淬火介质,它价廉易得、无毒、不燃烧、物理化学性能稳定、冷却能力强,通过控制水的温度、提高压力、增大流速、采用循环水、利用磁场作用等,均可以改善水的冷却特性,减少变形和开裂,获得比较理想的淬火效果,但由于这些方法需增加专门设备,且工件淬火后性能不是很稳定,纯水只适合于少数含碳量不高,淬透性低且形状简单的钢件淬火用。

淬火液的冷却效果和工件淬火时对淬火液温度的要求,由于季节变化、工件淬火先后顺序的不同、淬火工件数量多少的变化以及淬火液多少和是否循环冷却,淬火液的温度都是变化者的,因此淬火液温度最高不大30℃,并且需要安装水温温度计对温度进行监控。

同时淬火液纯水需要进行更新,由于车间粉尘及每次工件淬火工件氧化皮的脱落,纯水淬火液也会变得浑浊,根据淬火频次和淬火量的大小,为保证淬火的效果,需要定期对纯水淬火液进行更换。

2.2工件的转移时间

工件的转移时间是指工件从打开炉门算起,到工件移到淬火液指定位置的时间,工件转移的时间越短越好,时间长了工件降温较大,因此对于较大工件(重量>300kg)转移时间要控制在65秒之内。

对于不是一个自动化的热处理线的调质线来说,工件无论是台车炉或者是箱式炉,炉门需要升降时间,工件从炉内到淬火池需要吊挂、起吊、吊运时间,这些过程都会随着操作的熟练程度能够一步步减少,对整个转移时间做SPC曲线统计分析看出该规律,同时能够明了发现异常过程。

对于自动化热处理系统,炉门和吊运是程序编制控制,配置好硬件设施,设定好参数,工件淬火转移的时间是稳定的,从而也能保证工件淬火后结果的稳定性,越来越多的被采用。

2.3淬火溶液的流速

由于水作为淬火液,水的易蒸汽膜阶段长,易生气泡,在淬火件的表面尤其是工件凹槽和孔内蒸汽不易逸出,造成冷却受到影响和冷却不均,因此易出现表面硬度低和软点,怎样使蒸汽膜不包裹工件,是取得淬火成功的关键因素之一,如果工件淬火时水流流速达到某一速度,水流的流速就能吹去工件淬火时包围工件的蒸汽膜,这样工件的冷却就能保证,根据实验结果看,如果工件淬火的水流流速能达到0.6m/s,就能保证工件淬火时马氏体含量。

淬火液水流的方向有单一方向、交叉方向和对流方向,单一方向实现起来需要很对的水和较大的功率的出水系统,同时容易造成水流冲向的面硬度高,遮挡面硬度低,形成硬度不均的现象;交叉方向和对流方向通过实验数据看,对流方向的效果明显由于交叉方向,对于厚大工件需要采用水流对流的方案。

2.4冷却时间

工件出水时的温度控制在100-200摄氏度,虽然是低碳钢,由于淬火过程激烈,工件淬火充分,控制工件出水有一定的温度,能够防止裂纹的产生,工件出水可用远红外线测温枪对工件厚大位置进行检测,每次对在水里冷却的时间和测得温度进行汇总总结,找到同一工件的冷却时间,后期批量生产时可以通过控制工件在水里的淬火时间来控制。

3 淬火后的检测

3.1硬度检测

工件在淬火过程中,表面形成脱碳层,通过装炉方式和工件在淬火池水流的方向,以及工件的关键区域,进行检测位置,用砂轮机磨去脱碳层,用King硬度计对进行检测,对于用King硬度计不易检测的工件部位,可以用锤击进行检测,检测硬度应在400HB以上。

最大影响层深度(Maximum Affected Depth)计算公式:MAD=0.50+(0.02*工件的最大截面厚度)单位mm。

3.2金相检测

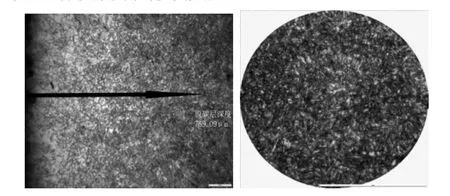

一般低碳合金钢金相的检查是在工件淬火回火后金相的检测,也可以在工件淬火完成后进行检查,对于小工件可将工件直接放于显微镜下观察,大工件不易抛磨重量较大的,可采用移动式金相显微镜或者检查同体试块的方法,金相显微镜观察马氏体含量达90%以上(见图1),这样工件淬火合格,从而工件获得较高的机械性能。

图1

4 结论

铸钢件的热处理技术是铸钢件生产的核心技术,该技术的发展一直很缓慢,尤其是低碳低合金钢的淬火技术,之前一直被认为该种材质的淬火是不能改变该材质性能的,并且还造成工件表面脱碳,通过实践得到的结果看,低碳低合金钢有一个好的热处理系统,保证热处理过程中的参数,低碳低合金钢通过热处理,能够达到一些高合金钢的性能,为节省能源,摆脱铸钢件的限制提供一种方案。

[1] 王顺兴.金属热处理原理与工艺 哈尔滨大学出版社2009.9

[2] 文九巴.材料科学与工程 哈尔滨大学出版社 2007.8 附录

TG113

A

1003-5168(2015)11-038-02

曹志华(1982.7-),男,本科学历,助理工程师,研究方向:机械制造。

——“长三角合金钢材料与制品产业链专刊”前言