RFID技术在电能表检定系统中的应用研究

何毓函,赵宜贤,翟晓卉

(1.国网山东省电力公司电力科学研究院,济南 250003;2.国网山东省电力公司经济技术研究院,济南 250000)

RFID技术在电能表检定系统中的应用研究

何毓函1,赵宜贤2,翟晓卉1

(1.国网山东省电力公司电力科学研究院,济南250003;2.国网山东省电力公司经济技术研究院,济南250000)

射频识别技术(RFID)能够有效地跟踪、记录电能表的信息,实现电能表信息的快速、批量扫描。介绍RFID技术在电能表检定系统中的硬件、软件应用设计,该技术数据记忆容量大,能够实现无屏障阅读,安全性能高。在大批量电能表检定过程中,不存在电能表混装、检测数据不匹配等现象,有效提高检定系统的效率。

RFID;智能电能表;检测;识别

0 引言

射频识别技术是一种非接触式的自动识别技术,它利用射频信号通过无线传输的方式,在读写器和电子标签之间进行数据交换和目标识别[1],通过被识别物品和识别装置之间的接近活动,自动地获取被识别物品的相关信息,并提供给后台的计算机处理系统来完成相关后续处理,具有非接触、工作距离长、适于恶劣环境、可识别运动目标等优点。目前,RFID技术在众多领域得到了广泛的应用[2-4]。电能表自动化检定[5-7]是一种新型的自动化仪表检测系统,能够根据营销系统下达的电能表检定任务,通过生产调度平台协调,自动完成电能表的出库、输送、检定、分拣等一系列功能。系统设计按照流水线作业设计,可在一套系统中实验多种项目的流水作业,由于电能表检测项目繁多,很容易在搬运过程中因为工位的不同及人工操作,导致数据丢失或数据对不上,造成检测数据混乱。在检测过程中引入RFID技术能够有效地解决上述技术瓶颈。

1 电能表检定系统的组成

电能表检定系统是基于网络化控制的全自动系统,如图1所示,采用分层结构,由3台服务器完成系统不同设备的控制和全自动检定工作,服务器与检定系统数据服务器相连,并与上层计量中心生产调度平台相连,能够实现上料、耐压、检定、分拣、下料等一系列协同作业。每一个单元由一个独立的控制单元完成本地的控制,同时通过网络连接到总控CPU统一调度和控制,实现网络化自动运行。

从系统下达电能表检定任务开始,自动立库系统将智能电能表周转箱输送到检定系统的接料位,检定系统自动完成周转箱输送、自动上下料、身份识别、耐压试验、外观与电气性能检查、编程开关开启、功能检查与试验、费控电能表费控试验、电能表电量预置/清零/加密/置参数、准确度测试、合格与不合格三相智能电能表分拣、空托盘缓存等各个环节。

由于检定位的不同,电能表随托盘在不同的工位来回流动。在不同的环节中正确识别电能表、托盘、料箱的对应关系成为检测过程中的重点工作。

图1 电能表检定系统

2 RFID硬件设计

2.1 RFID工作原理

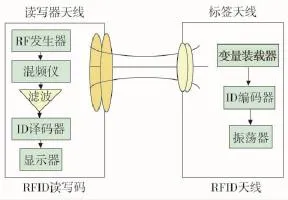

RFID主要有3部分组成。标签,由耦合元件及芯片组成,每个标签具有唯一的电子编码,附着在物体上标识目标对象;阅读器,用于读取(写入)标签信息的设备,可设计为手持式或固定式;天线,在标签和读取器间传递射频信号。

图2 RFID工作原理

RFID的基本原理是利用射频信号与空间耦合传输特性,对物体自动识别。射频标签与读写器之间通过耦合元件实现射频信号的空间(无接触)耦合,在耦合通道内,根据时序关系,实现能量的传递和数据的交换[8]。射频标签与阅读器之间通过两者的天线架起空间电磁波传输的通道,如图2所示,RFID射频装置在电能表检定系统的上料缓存、输送、接拆线、试验、测试、设置、封印、贴标、分拣、下料等各个环节中得到应用,能正确地识别出表、盘、料箱及其绑定关系。

2.2RFID技术在线体中的硬件设计

根据电能表的检定线体特征,RFID技术主要应用到线体的上/下料口、进/出仓口、岔道口、分拣区、缓存区,如图3所示。

图3 RFID射频装置在线体中的应用分布

2.2.1上/下料口

上/下料口为机器人机械手进行上表和下表的工位。开始检表时,机械手把电能表抓取到检测工位上,进行电能表性能及准确度的检定,检定完毕后,再通过机械手把电能表从检测工位上放回原工位或根据需要放置到其他工位上。电能表底部带有RFID标签,承载电能表的工装托盘底部上也设置有RFID标签,当电能表通过线体上设置的RFID处时,RFID装置读取电能表和托盘的数据,将二者关系“握手”,完成电能表和工装托盘的资产绑定,把绑定数据通过软件设置保存在系统中,在电能表检定系统中可根据托盘号索引对应的电能表表号,也可以通过电能表表号索引托盘号,实现了电能表和托盘的一一对应关系。

2.2.2进/出仓口

RFID装置在进仓口处的型材框架上设置有条码阅读器,在电能表在进入各检定单元前,首先完成电能表信息识别工作,获得电能表的资产信息。当托盘上的电能表经过条码阅读器时,PLC控制系统将触发条码阅读器的条码扫描枪,对电能表上的条码进行信息扫描,从而读取电能表信息,并将条码信息发送给数据管理系统,服务器在数据管理系统中下载电能表的数据信息,并对该信息进行处理,处理结果添加到待校表库中,完成电能表在流水线系统中的资产录入。

2.2.3岔道口

电能表根据不同的工位在检定线体中选择不同的流向。当电能表通过设置有RFID装置的岔道口位置时,RFID射频装置通过高频RFID、超高频RFID直接进行射频识别电子标签及工装托盘号。系统自动完成电能表、托盘信息的资产绑定,软件自动编写托盘号,在托盘号对应的表号上填写电能表信息。系统还能记录电能表是否进过仓,通过工装托盘号不仅能索引相应的电能表表号,还能判断线体上的任一电能表是否经过仓,是检定合格表或不合格表,以此实现电能表和托盘关系的一一对应,实现数据查询的功能。2.2.4分拣区

检定结束后机械手对检定合格表及不合格表进行分拣,分拣区处的RFID识别由高频RFID识别托盘号,并负责电能表条码编号扫描、RFID识别及验证,条码扫描器能适用各种不同规格条码(UPC码、EAN码、ISBN码、ISSN码、39码、128码等),同时将扫描的电能表条码编号与相应的检定装置及其表位绑定,有效地将电能和承载的工装托盘、电能表信息以及检定装置一一对应起来,将数据信息上传服务器,进行数据存储、查询,还能根据电能表的查询数据得出电能表流向,如检定合格表被流向下一个工位,检定不合格表进行隔离、缓存等。

2.2.5缓存区

在自动化检定过程中,一般对不合格表进行隔离、缓存处理。在缓存区,设置RFID装置获取电能表的缓存数据,如需要缓存的电能表数量,在缓存区的位置以及与缓存工装托盘的一一对应关系,都能通过RFID装置进行资产绑定。除此,通过RFID装置在线体中还能通过托盘号或则电能表号识别出进入缓存之前的电能表检测情况、进仓情况、电能表所在工位情况,有效地实现了电能表信息的核对,即查即用,非常方便,对电能表后期的信息检定、定位、分拣、追踪起着非常重要的作用。

RFID装置还能分辨出空托盘和实托盘,下文有详细描述。RFID装置识别的现场数据通过以太网TCP/IP实现与外界信息的通信和控制。数据管理系统为数据管理平台,外接服务器,服务器与控制系统相连,RFID射频识别数据传至数据管理系统,在数据管理平台进行统一管理。

3 RFID软件设计

软件设计流程如图4所示,流程设计主要分为7步。

1)任务开始。服务器下达命令,任务开始。

2)电能表绑定位的信息识别。在电能表资产绑定位处设置有RFID射频识别装置,自动进行电能表和工装托盘的信息绑定,RFID射频识别装置发射高频信号,电能表上设置有标准的ISO18000-6C电子标签,工装托盘上设置有标准的ISO18000-6B电子标签。当电能表经过射频识别装置时,根据RFID射频识别装置的原理,智能电能表与托盘形成绑定关系,托盘号与表号一一对应。如果托盘与电能表不能形成绑定关系,则会有报警提醒,任务结束。

3)空、实托盘识别。线体上有的工装托盘装有电能表,有的为空托盘。经过RFID射频识别装置时,如果是装有电能表的托盘,高频RFID识别出此托盘号,并由托盘号作为索引,通过一一对应,查出电能表的相关信息,系统则发出指令,进行下一步操作;如果是空托盘,则系统发出报警提醒,进行隔离缓存。

4)电能表流向识别。电能表和托盘绑定后,通过一方的资产信息就能识别出另一方的身份。在线体上流转时,线体上的进料口、岔道口处均设置有RFID射频识别装置,通过表盘号查出该托盘和电能表相应的身份信息,进而确定其流转方向。

5)检表处信息识别。在电能表分拣处也设置有RFID射频识别装置。高频RFID射频装置识别托盘号,由托盘号索引到电能表,检查到该电能表的信息,当该表为合格表时,则流向下一个工位;如果是不合格表时,则进行隔离、缓存。

6)下料口处信息识别。同样,在下料口处也设置有RFID射频识别装置。运用同样的办法,由托盘号索引到电能表的身份资产信息,并将实物和信息共同装箱,形成新的电能表、托盘、箱的资产信息绑定。

7)任务结束。现场数据通过服务器上传数据管理平台,进行数据统一管理,任务结束。

4 结语

RFID技术以一种无线射频方式应用到电能表检定流水线系统中,能够自动绑定、读取、识别RFID射频标签和不同规格条码标签(UPC码、EAN码、ISBN码、ISSN码、39码、128码等),快速实现信息核对、信息绑定、定位、分拣、追踪等。检定线体根据不同的需求设置多个RFID射频识别装置,通过托盘信息索引智能电能表信息以及逆向索引,根据不同的需求使智能电能表流向不同的工位,保证在线体上能够随时读取电能表资产信息,由资产信息情况确定电能表的检定情况及流向,数据检查即用,使用方便,功能全面。

[1]杜云明,周杨.无线射频识别技术与应用研究[J].自动化技术与应用,2010,29(5):52-55.

[2]吕永桂,高平波,钟 波.RFID技术在服装单件流生产流水线的应用研究[J].物联网技术,2013(10):9-10.

[3]赵卫东,周尚晨,孙一鸣 .基于离群点挖掘的 RFID冷链温控研究[J].计算机系统应用,2010,19(11):166-170.

[4]周曼 .基于物联网的烟草物流建设应用探索[J].物流工程与管理,2012(6):31-33.

[5]何志强,徐二强,丁涛,等.关于实现电能表铅封自动化的研究[J].电测与仪表,2011,48(12):83-85.

[6]高利明,陈卓娅,张欲晓,等.一种智能化全自动流水线电能表检定系统[J].河南电力,2011(4):38-41.

[7]张燕,黄金娟.电能表智能化检定流水线系统的研究与应用[J].电测与仪表,2009,46(12):74-77.

[8]吴剑敏,腾少华,张巍,等.基于RFID技术的应用数据模型研究[J].微计算机信息,2007,23(26):234-236.

Application of RFID Technology in the Meters Calibration Pipeline System

HE Yuhan1,ZHAO Yixian2,ZHAI Xiaohui1

(1.State Grid Shandong Electric Power Research Institute,Jinan 250003,China;2.Economic&Technology Research Institute,State Grid Shandong Electric Power Company,Jinan 250000,China)

Radio frequency identification(RFID)technology can effectively track,record and scan the information of meters.The hardware and software design of the RFID technology applied in the power meters calibration system are described.With its big data memory capacity,RFID can realize barrier-free reading and high safety performance.In the process of high volume meters calibration,this technology can improve the efficiency with matched meters and data.

RFID;smart meter;calibration;identification

TM933.4

B

1007-9904(2015)09-0056-04

2015-04-14

何毓函(1988),女,主要从事电能计量工作;

赵宜贤(1983),男,主要从事财务工作;

翟晓卉(1982),女,工程师,主要从事电能计量工作。