染色纤维的剥色技术研究进展

崔亚男,阚相如,殷晓琳,王泽远,马香娟(浙江工商大学环境科学与工程学院,浙江 杭州 310018)

染色纤维的剥色技术研究进展

崔亚男,阚相如,殷晓琳,王泽远,马香娟*

(浙江工商大学环境科学与工程学院,浙江杭州310018)

有效剥色是染色纤维疵品回修和废旧纺织纤维再利用的关键。物理剥色操作简单,但使用范围有限。化学剥色常在高温及强碱条件下进行,易造成纤维损伤而影响再利用,同时产生大量成分复杂且难生化的剥色废水;生物剥色条件温和,但有效剥色菌株单一,耗时较长;利用高级氧化产生的强氧化剂对染色纤维进行剥色,不仅能取得较为理想的剥色效果,还可减轻剥色对纤维的物理损伤,有望实现剥色的同时进行剥色液的有效处理。

染色纤维;物理剥色;化学剥色;生物法剥色;高级氧化法

0 前言

随着生活水平的提高,人们对服装、床上用品和装饰纺织品的消耗量逐年增加,且对其品质和外观质量(色光、色差等)的要求也更严格。纺织品染色过程中出现的染色不均或花色现象,使印染疵品的回修率达3%以上[1]。服装制作过程中产生的大量天然纤维边角料(棉、麻和丝绸等)、废布以及日常生活中废弃的纯棉织物 (服装、床上用品和毛巾等),若不对其进行回收利用,将会造成经济和资源上的浪费。根据国家发展改革委员会公布的 《中国资源综合利用年度报告(2014)》,2013年我国废旧纺织品产生量约2000万吨,综合利用比例约为15%,相当于节约原油380万t,节约耕地340万亩。若能显著提高废旧纺织品的综合利用比例,不仅可极大地减少我国纺织原料的对外依存度,缓解资源紧缺问题,还将减缓废旧织物焚烧和填埋处置过程引起的环境污染问题。《“十二五”纺织工业科技进步的重点任务》和《纺织工业“十二五”发展规划》明确指出:应加大对废旧纺织品回收再利用的政策引导和资金投入,重点研发废旧纺织品回收利用技术和建立废旧纺织品回收再利用产业化示范基地等。可见,废旧纺织品的回收与再利用势在必行,符合我国国情和未来的发展方向。

剥色是染色纤维疵品回修和废旧纺织品再利用的关键,旨在不影响纤维再次使用的前提下,利用物理、化学和生物反应来祛除纤维上的染料,从而实现褪色或消色的目的。剥色通常分为“浅剥”和“破环性剥色”两大类,前者主要是降低附着在纤维上的染料色深,后者则通过破坏纤维上的染料结构而达到消色目的。目前,对染色不均的纤维主要通过浅色改染成深色或经剥色复染后再利用。对大多数废旧纺织品而言,均需进行有效剥色后方可循环利用。近年来,关于剥色剂及剥色方法的研究已引起国内外较大关注。然而,由于不同纤维所用的染料类型不同,难以通过单一的剥色剂或剥色方法实现染色纤维的有效剥色,且同一方法对不同染色纤维的剥色效果差异较大。此外,传统染色纤维剥色方法添加药剂种类多,剥色浴比较大,剥色过程中往往产生大量成分复杂、难以生化处理的剥色废水。因此,开展操作简便、低试剂消耗、少污染、剥色效果好且对织物损伤少的剥色技术研究,对废旧纺织品尤其是棉织物的再利用具有非常重要的意义。

1 物理剥色

由于疏水性纤维(如涤纶、锦纶、氨纶、丙纶、氯纶和腈纶等)的分子结构中缺乏一定数量的较强极性的基团(如-OH、-NH、C=O等),难与水分子形成氢键结合,且纤维分子的结晶度和取向度较高,水和染料分子不易深入纤维内部空隙,因此,染色过程中需添加载体或在高温热熔条件下膨化纤维、扩大纤维非晶区或使纤维表面结晶层松弛,促进染料穿过纤维表面而渗入到纤维内部以实现有效染色[2-3]。作为染色过程的逆过程,染色合成纤维的剥色同样需在高温下使用溶胀剂(C1-C10分子醇[4-5]、二甲基亚砜(DMSO)[6]、萘以及一些表面活性剂[7]等)以降低纤维分子链之间的紧密度和空间取向度,减弱染料与纤维分子间的结合力,而后选择适当的剥色剂(有机酸、萘和小分子醇等[7])将染料从纤维中提取出来,以达到剥色目的。该法要求溶胀剂的溶解度常数与涤纶纤维相近,剥色剂与染料间具有较强的结合力,力求避免或减少剥色条件下溶胀剂和剥色剂对纤维的溶解而造成纤维损伤或强度下降[8]。在温度140℃,浴比(织物:DMSO)1:15的条件下,使用DMSO对废旧聚酯纺织品剥色10 min后,纤维脱色率可达47.38%。DMSO溶液经蒸馏回收后再次用于织物剥色,脱色率仍在45%以上[6]。溶胀剂的重复使用,对企业节能减排具有非常重要的意义。但有效剥色剂和溶胀剂的选择以及溶剂的分离、挥发等问题,仍限制了该法的广泛应用,现主要用于疏水纤维上染料的物理溶解剥色。

2 化学剥色

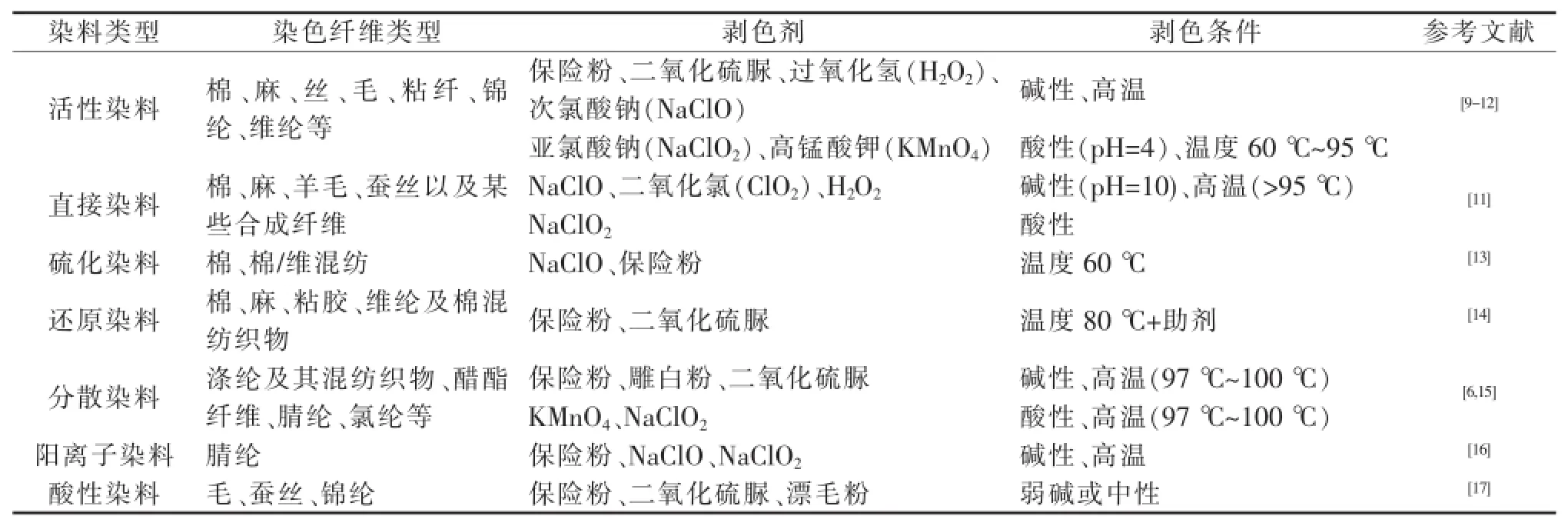

化学法剥色是通过化学试剂的氧化或还原以破坏染料与纤维的结合点或破坏纤维上染料分子结构中的发色基团,从而实现褪色或消色的目的。不同染料染色纤维的剥色剂与剥色条件如表1所示。

表1 不同染料染色纤维的剥色剂与剥色条件

由表1可以看出,保险粉因价廉、剥色工艺简单而常用于活性染料、分散染料、还原染料和硫化染料等染色纺织品的还原剥色。但保险粉在空气中易氧化,高温受潮条件下易分解,剥色过程中需大量使用以弥补无效分解造成的损失。此外,因保险粉漂白产品的白度稳定性较差,现主要用于羊毛织物漂白。二氧化硫脲的最高还原电位为-1220 mV,还原性比保险粉 (-1080 mV)更强,无效分解率比保险粉低,除了用于羊毛真丝的漂白[17],还用于直接和活性染料不良印染疵品染料的剔除等。通过比较二氧化硫脲和保险粉对活性黄138∶1染料染色棉纤维的剥色效果发现,经二氧化硫脲剥色后的纤维色度值L*(黑色为0,白色为100)均在80以上,且易于复染后重新使用,而保险粉剥色后L*均低于80[10]。

氧化性剥色剂 (如 H2O2、NaClO、NaClO2和ClO2等)可使染料结构中的偶氮基分解、氨基氧化、羧基甲基化以实现纤维的完全剥色,主要用于分散染料、活性染料、直接染料和阳离子染料等染色纤维的剥色(表1)。H2O2在碱性条件下产生的强氧化性羟基自由基(OH)等可破坏木质素中的酮式结构以及苯环共轭结构的发色基团,从而提高和改善浆料的白度和稳定性,因此广泛用于多种棉纤维及混纺面料的染整及剥色。但传统H2O2剥色在高温(90℃)和强碱条件下进行,条件苛刻、能耗大、漂白废水碱度高。此外,高温条件易导致H2O2无效分解,从而降低利用率。在H2O2剥色过程中加入活化剂(酰胺基类化合物[18-19]、烷酰氧基类化合物、N-酰基己内酰胺化合物[20]等)可以降低反应温度,减少碱用量[21]。活化剂与H2O2反应生成氧化能力更强的过氧酸化合物[22],可降低H2O2在纺织品剥色过程中的活化能,使其在较低温度下对纺织品剥色,在减少H2O2用量的同时还能减轻剥色对棉织物的损伤。如利用H2O2对棉坯布进行剥色时,加入 6 g/L的己内酰胺氯(TBCC),纤维白度与润湿性分别接近70和9.7,剥色效果与未添加TBCC时相近,但TBCC使反应温度从98°C降到60°C,在降低能耗的同时避免了对纤维微观结构的损伤[23]。NaClO对织物的剥色效果受pH值影响较大,逐步被ClO2和Na-ClO2[24]取代应用于剥色领域。ClO2的氧化性能是氯气的2.63倍[25],但其氧化还原电位(0.7 V)低于纤维素的氧化还原电位(0.9 V),因此,ClO2对棉纤维剥色的同时不会对纤维强力造成损失。

虽然化学法剥色应用范围广、剥色时间短,对多种染料染色纤维呈现出较好的剥色效果,但传统剥色方法常在强碱和高温条件下进行,会对纤维造成不可逆转的损伤,因此需要添加助剂或表面活性剂以降低温度和碱用量,导致剥色出水的生化性较差,增加后续处理难度。化学剥色过程剥色液浴比为1:20~1:100,这意味着处理1 kg纤维将产生20~100 kg成分复杂的剥色废水,废水处理成本较高。另外,还原性剥色剂用于硫化染料和还原性染料染色纤维剥色是将染料还原为可溶性的隐色体,而隐色体本身和纤维的结合能力较强,从而较难从纤维上脱离,同时剥色后的纤维暴露在空气中又容易被氧化而恢复显色,因此,其剥色过程可逆而影响剥色效果[13]。

3 生物法剥色

3.1生物酶

生物酶是一种无毒、环境友好的生物催化剂,于1992年被引入到剥色领域[26]。纤维剥色常用的酶有漆酶[27]、果胶酶、脂肪酶、过氧化氢水解酶和葡萄糖氧化酶[28]等,用于H2O2脱色过程的前处理及辅助处理以减少H2O2用量,并降低剥色温度,加快反应进程。利用过氧化氢水解酶催化H2O2对染色后的锦纶进行剥色研究发现,反应过程中加入表面活性剂等助剂与传统的保险粉剥色相比,过氧化氢酶催化H2O2剥色使剥色温度由95℃降到65℃,剥色后的漂白处理使纤维不会发黄,与传统的剥色方法相比,此方法更绿色清洁,对环境影响较小[29]。在H2O2剥色剂中加入果胶酶和四乙酰乙二胺(TAED)分别处理纯棉、丝光棉以及50/50、35/65纱支涤/棉混纺纤维,结果表明,剥色后纤维的重量损失仅为单独使用H2O2法的二分之一,剥色效果相当,但在降低原料用量、对织物损伤小以及环境友好方面呈现出一定优势[30]。另外,使用淀粉酶、纤维素酶和漆酶及其混合物也可用于靛蓝染色的斜纹牛仔面料的做旧反应中剔除多余染料,在取得良好效果的同时保证面料微观结构未受到损伤,其重量损失率低于4%[31]。然而,酶具有高度的专一性且酶活性易受温度、pH和重金属离子等影响,从而限制了其适用范围。

3.2微生物

白腐菌是染色织物剥色的常用菌类,主要利用其产生的胞外酶(漆酶)来降解织物上的染料[32]。利用微生物产酶比直接投加酶更直接更方便,可节省更多的资源。用Ganoderma lucidum IBL-05作为剥色菌种对经活性黑B染色后的棉纤维剥色15 d,纤维的K/S值降低率在69%以上,强力保留率达90%以上,而纤维失重率仅为1~2%[33-34]。

腐败希瓦氏菌(Shewanella)属因其在厌氧环境中可利用含偶氮化合物等多种液体或固体物质而应用于染色纤维剥色。如Shewanella strain J18 143对经活性黑B染色的棉纤维进行剥色时,棉纤维可作为细菌呼吸时的电子供体促进剥色过程的进行,同时Shewanella strain J18 143可合成并分泌内源性的胞外电子,穿过透析膜破坏染料结构以达到剥色目的。但由于活性黑B与纤维以较强的共价键结合,因此,其剥色过程只能破坏染料发色基团中的偶氮键,难以破坏染料与纤维结合的乙烯砜结构,导致纤维上染料分子结构的部分残留[35]。采用克隆技术使噬热团丝核菌纤维素二糖脱氢酶(MtCDH)产生基因重组,可催化二糖分解产生H2O2并用于纤维织物的氧化剥色[36]。由于纤维素结合模块的存在,H2O2与纤维能够更好地结合,并在较低浓度下取得较好的剥色效果。纤维素二糖脱氢酶能够利用醌类、苯氧自由基类和还原染料等为电子受体来氧化纤维二糖和高纤维寡糖,克服了大多数酶高度专一性的缺点,为其在染色纤维剥色方面提供了更好的思路[36]。

作为一种环境友好型的剥色方法,生物法剥色条件温和,可避免添加大量的化学试剂,从而减少环境污染。但微生物培养驯化周期较长,有效剥色菌种单一,剥色周期长,限制其在工业生产中的应用。

4 高级氧化技术剥色

近年来,利用高级氧化技术(如光催化、电化学、超声波和O3等)产生的·OH对染色织物进行剥色的研究已引起了国内外学者的关注。由于·OH的无选择氧化性,可使多种染料从纤维表面上剥落,并将其彻底氧化,以实现对染色纤维的剥色。

4.1光催化剥色

与直接使用H2O2剥色相比,紫外光的照射使得H2O2有更高的·OH产率。利用太阳光和紫外光照射含有氧化剂(如H2O2和过氧己酸等)或还原剂(如保险粉等)的剥色液产生强氧化性或还原性的活性物质对经活性红M-3BE染色后的半成品纯棉机织物进行剥色,剥色率可达80%以上[37]。采用UV/TiO2、UV/K2S2O8和UV/Na2S2O4光催化体系对阳离子桃红X-FG染料染色腈纶纤维进行剥色,结果表明:经UV/Na2S2O4光催化体系剥色处理后,纤维的耐高温分解特性反而有所改善[38]。

紫外光照射纳米催化剂生成的·OH和负氧离子自由基,在常温常压下即可实现对多种有色纤维的剥色,如以水为剥色液,分别以纳米Al2O3、纳米TiO2、纳米SiO2和纳米CaCO3为催化剂对活性红X-3B染色的半成品纯棉机织物光催化剥色40 min,剥色率比单独紫外光剥色分别高77.8%、71.8%、69.6%和68.1%[39],剥色效果明显增强。

4.2超声波辅助剥色

在水溶液中,超声波产生的瞬时高温高压空化气泡可使剥色剂性能产生强烈变化,提高·OH产率,从而减少剥色剂使用量,降低处理时间和温度,增强剥色效果[40]。在不同的pH条件下,织物剥色过程中引入超声波,在提高纤维白度的同时,还提高了其亲水性和碱溶解性,由此提高原料的利用率[41-42]。功率为120 W的超声波辅助漆酶/H2O2对棉布剥色,获得的棉布白度与H2O2剥色后的效果相当,但剥色温度由90℃降到50℃,剥色时间也由270 min降到120 min[43]。在超声辅助下对脱浆后未加工的斜纹棉纤维进行TiO2光催化剥色,结果显示:超声波辅助可均匀分散水溶液中的TiO2催化剂,并提高TiO2在纤维上的附着强度,从而增强光催化的剥色效果[44]。

4.3臭氧剥色

臭氧(O3)的氧化电位(2.07 eV)比H2O2更高,在碱性条件下可生成具有氧化性的·OH、HO2·、HO3·和HO4·等自由基[45],其主要分解产物为O2,不会对环境造成二次污染。近年来,O3逐渐应用于纤维改性和剥色。以水为剥色液,在pH=5和室温条件下,通入6 g/h的O3对棉纤维剥色45 min后,棉布的白度可达60~65。同一剥色液反复用于棉布剥色20次后,棉布的白度仍维持在59~62范围,剥色废水的化学需氧量(COD)、总溶解性固体(TDS)和总悬浮固体量(TSS)比传统的H2O2剥色后的剥色废水分别低97%、87%和93%,不仅减少了化学药品的添加量和废水产生量,还减轻了废水处理负荷,常温剥色降低了能耗[46]。在与上述相同pH和温度条件下,加入2 g/L的表面活性剂和通入50 g/h的O3,剥色45 min后的纤维白度由41.25增加到63.79,且剥色后纤维经多种染料染色的效果、水洗牢度以及干、湿耐摩擦性等方面与传统H2O2剥色后纤维性能相当[47]。

4.4电化学剥色

与物理法和化学法剥色相比,电化学技术可在加入少量电解质(如Na2SO4、NaCl等)的条件下原位产生·OH和其他活性物质对纤维进行剥色。由于电化学过程使用的主要试剂是电子,因此可以避免大量化学试剂的添加,在实现剥色的同时减少对环境造成污染。如以NaCl为电解质,水为剥色液,电化学氧化产生的活性氯能使与铂阳极表面接触的活性黑5和活性红2染色后的棉织物在3~5 min内实现纤维的完全脱色[48]。电化学剥色操作简单,同时,反应过程一般在常温下进行,能耗较低,是未来剥色的重要发展方向之一。

高级氧化过程产生的·OH应用于染色纤维的剥色和织物表面改性,必将呈现出其快速、适用性广等优点。通过进一步深入研究,最有望实现染色纤维高效剥色的同时实现剥色废水的有效处理。

5 结语

近年来织物剥色工艺正在向温度更低、试剂用量更少、时间更短、效果更好以及环境友好型的方向发展,今后应通过深入研究各种技术对织物表面染料的剥色机理及其对织物性能的影响,开发出能够适用于多种染料的廉价剥色剂及剥色技术,促使印染疵品、加工废料以及废旧织物资源化再利用,缓解纺织行业资源短缺的现状,减轻处置负荷和减少环境污染,实现经济效益、环境效益和社会效益的统一,这将是我国纺织行业发展循环经济的重要举措之一。

[1]解昌峰,龙家杰,唐人成.活性染色棉织物的UV/H2O2体系低温剥色[J].印染,2010,36(4):11-15.

[2]Kan C W,Wong C C.Dyeing behavior of laser-treated polyester[J].Fibers and Polymers,2013,14(2):230-235.

[3]杨亮.涤纶剥色新工艺的研究[D].武汉:武汉科技学院,2009.

[4]Hang C Y,He J N.Study of the desorption of hydrolysed reactive dyes from cotton fabrics in an ethanol-water solvent system[J].Coloration Technology,2014,130(2):81-85.

[5]Ozer R,Gerzevske K R.Method for removing color from polymeric material:EP,2132259 B1[P].2012-05-02.

[6]吴宝宅,汪少朋,甘胜华.应用二甲基亚砜对废旧聚酯纺织品的脱色[J].纺织学报,2014,35(4):84-87.

[7] Berkstresser G A,Dunbar R A,Mcleuan G R,et al. Method for removing color from ionically dyeable polymeric materials:US,6083283[P].2000-07-04.

[8]Sidebotham N C,Shoemaker P D,Young C W.Fabric dye stripping,separation and recovery of polyester:US,4003880[P].1977-01-18.

[9]刘德驹,王华印.涡流纺筒子棉纱剥色技术[J].纺织学报,2011,32(2):84-87,95.

[10]O ulata R T,Balci O.Investigation of the stripping process ofgˇ the reactive dyes using organic sulphur reducing agents in alkali condition[J].Fibers and Polymers,2007,8(1): 25-36.

[11]楚艳艳,张晓莉,崔世忠.纯棉织物的氧化法剥色工艺研究[J].上海纺织科技,2011,28(7):30-39.

[12]苏毅,巫若子.棉针织物的剥色效果比较[J].染整技术,2008,30(3):47-48.

[13]曾林泉,陈启宏.染色织物的剥色及回修技术[J].印染,2006,14:12-16.

[14]崔浩然.还原染料剥色剂DA-BS 800[J].印染,2011,21:35-36.

[15]陈一飞.常用分散染料的剥色性能及回修技术[J].染整技术,2007,29(12):28-30.

[16]Haji A,Barani H,Malek R M A,et al.Stripping of col ored waste acrylic fibers[C].Hangzhou:Zhejiang Univ Press,2008.107-110.

[17]汪礼,蓝骄艳,聂素双.二氧化硫脲对染色羊毛剥色工艺的研究[J].毛纺科技,2015,43(1):26-31.

[18]Long X X,Xu C H,Du J M,et al.The TAED/H2O2/NaHCO3system as an approach to low-temperature and nearneutral pH bleaching of cotton[J].Carbohydrate Polymers,2013,95(1):107-113.

[19]Xu C H,Long X X,Du J M,et al.A critical reinvestigation of the TAED-activated peroxide system for low-temperature bleaching of cotton[J].Carbohydrate Polymers,2013,92(1):249-253.

[20]Xu C H,Hinks D,Shamey R.Bleaching cellulosic fibers via pre-sorption of N-[4-(triethylammoniomethyl)-benzoyl]-butyrolactam chloride[J].Cellulose,2010,17(4): 849-857.

[21]于鲁汕,傅忠君,黄昊飞,等.棉织物生物酶精练漂白技术研究[J].棉纺织技术,2014,42(11):24-27.

[22]Hauser P J,Hinks D,Lee J J,et al.Cationic bleach activator with enhanced hydrolytic stability:US,7179779[P].2007-02-20.

[23]Hou A Q,Zhang X F,Zhou Y X.Low temperature bleaching of cellulose fabric with(N-[4-triethylammoniomethyl]-benzoyl)caprolactam chloride as novel cationic activator for H2O2bleaching[J].Carbohydrate Polymers,2010,82:618-622.

[24]熊荣洪.纺织废纱回收利用成为可纺纤维的再生工艺: CN,102587109[P].2012-07-18.

[25]陈世良,吕慎水,魏莉莉,等.二氧化氯对活性染料的脱色[J].纺织学报,2007,28(3):68-71.

[26]Gitte P,Michael S.Removal of excess dye from new textiles:US,5356437[P].1994-10-18.

[27]Tian L Q,Branford-White C,Wang W,et al.Laccasemediated system pretreatment to enhance the effect of hydrogen peroxide bleaching of cotton fabric[J].International JournalofBiologicalMacromolecules,2012,50(3):782-787.

[28]Forte T P.Low-temperature bleaching of cotton induced by glucose oxidase enzymes and hydrogen peroxide activators[J].Biocatalysis and Biotransformation,2012,30(1):20-26.

[29]Donze J J,Redling E,Pflueger A,et al.Enzymatic textile bleach-whitening methods:US,20110302724[P].2011-12-15.

[30]Hebeish A,Hashem M,Shaker N,et al.New development for combined bioscouring and bleaching of cottonbased fabrics[J].Carbohydrate Polymers,2009,78(4):961 -972.

[31]Maryan A S,Montazer M.A cleaner production of denim garment using one step treatment with amylase/cellulase/ laccase[J].JournalofCleanerProduction,2013,57:320-326.

[32]Yavuz M,Kaya G,Aytekin C.Using Ceriporiopsis subvermispora CZ-3 laccase for indigo carmine decolourization and denim bleaching[J].International Biodeterioration &Biodegradation,2014,88:199-205.

[33]Chatha S A S,Asgher M,Ali S,et al.Biological color stripping:A novel technology for removal of dye from cellulose fibers[J].Carbohydrate Polymers,2012,87(2): 1476-1481.

[34]Chatha S A,Ali S,Asgher M,et al.Investigation of the potential of microbial stripping of dyed cotton fabric using white rot fungi[J].Textile Research Journal,2011,81(17): 1762-1771.

[35]Pearce C I,Guthrie J T,Lloyd J R.Bio-bleaching of dyed cotton fabric using a bacterial catalyst[J].Textile Research Journal,2009,80(1):63-76.

[36]Flitsch A,Prasetyo E N,Sygmund C,et al.Cellulose oxidation and bleaching processes based on recombinant Myriococcum thermophilum cellobiose dehydrogenase[J]. Enzyme and Microbial Technology,2013,52(1):60-67.

[37]龙家杰,解昌峰,唐人成.纺织印染疵品的剥色处理方法:CN,101787644[P].2010-07-28.

[38]许红梅,原国豪,赵亮,等.腈纶的光催化剥色处理对其纤维性能的影响[J].印染,2014,40(4):7-11.

[39]龙家杰,管海新,程万里.一种对纺织品的剥色处理方法:CN,101638855[P].2010-02-03.

[40]Goncalves I,Silva C,Cavaco-Paulo A.Ultrasound enhanced laccase applications[J].Green Chemistry,2015,17(3):1362-1374.

[41]Bahtiyari M I,Duran K.A study on the usability of ultrasound in scouring of raw wool[J].Journal of Cleaner Production,2013,41:283-290.

[42]Bahtiyari M I,Duran K,Korlu A E.Ultrasound-assisted wool bleaching[J].Journal of the Textile Institute,2012,103(7):752-756.

[43]Goncalves I,Martins M,Loureiro A,et al.Sonochemical and hydrodynamic cavitation reactors for laccase/hydrogen peroxide cotton bleaching[J].Ultrasonics Sonochemistry,2014,21(2):774-781.

[44]Montazer M,Morshedi S.Nano photo scouring and nano photo bleaching of raw cellulosic fabric using nano TiO2[J].International Journal of Biological Macromolecules,2012,50(4):1018-1025.

[45]Eren H A,Ozturk D.The evaluation of ozonation as an environmentally friendly alternative for cotton preparation[J]. Textile Research Journal,2010,81(5):512-519.

[46]Arooj F,Ahmad N,Shaikh I A,et al.Application of ozone in cotton bleaching with multiple reuse of a water bath[J].Textile Research Journal,2014,84(5):527-538.

[47]Arooj F,Ahmad N,Chaudhry M N.A pilot-scale application of ozone to bleach raw cotton fabric using various additives[J].Ozone:Science&Engineering,2015,37(3): 203-215.

[48]Fukatsu K,Kokot S.Bleaching of cotton fabric by electrogenerated species-decoloration of coloring matter by electrolysis[J].Textile Research Journal,2000,70(4):340-346.

Research Progress on Color Stripping Technology for Dyed Fabrics

CUI Ya-nan,KAN Xiang-ru,YIN Xiao-lin,WANG Ze-yuan,MA Xiang-juan

(School of Environmental Science and Engineering,Zhejiang Gongshang University,Hangzhou,Zhejiang 310018,China)

Excellent stripping performance is the important aspect for the remediation of faulty dyed fabrics and the reuse of waste cotton fabrics.Physical stripping was easy to operate,whereas only the stripping of dyed polymeric materials was attempted.Chemical stripping was commonly conducted under high temperature or alkaline conditions,which usually lead to damage to fibers and affect the reuse of fibers.Additionally,a lot of complicated and biorefractory stripping wastewater were generated simultaneously.Biological color stripping was regarded as an environmentally friendly and cost-effective alternative,however,cultivation of effective stripping strain and time consuming restricted its practical application.Using the strong oxidant generated by advanced oxidation process as stripping agent would be a promising alternative not only due to the weak damage to fibers but also due to the effective stripping and the reduction of stripping water.

dyed fabrics;physical stripping;chemical stripping;biological color stripping;advanced oxidation process

1006-4184(2015)12-0021-06

2015-10-16

浙江工商大学研究生创新项目(编号:3100XJ1514158),浙江省大学生科技创新活动计划暨新苗人才计划项目(编号:2015R408029)。

崔亚男(1990-),女,在读硕士研究生,主要从事染色纤维的剥色技术研究。E-mail:yanan-cui@hotmail.com。

马香娟,教授。E-mail:zjgsmaxj@163.com。